一种基于西门子840D系统的弧齿锥齿轮小轮齿面修形方法

一种基于西门子840d系统的弧齿锥齿轮小轮齿面修形方法

技术领域

1.本发明涉及自动化齿轮加工技术领域,具体地说是一种基于西门子840d系统的弧齿锥齿轮小轮齿面修形方法。

背景技术:

2.弧齿锥齿轮用于传递相交轴之间运动和动力的基础传动原件,广泛应用于航空、航海、汽车等行业中。由于传统机械式机床调整参数繁多,对操作人员要求较高。由格里森公司开发出凤凰系列cnc机床,取消了摇台及其他复杂机构的调整,利用参数化设计,简化加工中的的复杂操作。在齿轮修形方面,通过泰勒多项式建立目标齿面,利用齿面离散化优化加工齿面,而目标齿面的建立通过各参数的选取,其中过程繁杂而冗长。并且在求解方面大多直接采用最小二乘法,忽略了离群值的影响,结果精度不够高。此外,一些国内高校开发出一系列弧齿锥齿轮的加工软件,例如重庆理工大学郭晓冬教授开发出了gshgears软件系统。而sinumerik 840d数控系统是西门子公司开发的一款开放、灵活、强大的高端数控机床系统,其凭借强大的数控性能,以及独一无二的灵活性与开放性,收到越来越多的机床厂商青睐,以其作为开发平台,对推动弧齿锥齿轮的加工具有积极意义。

技术实现要素:

3.本发明的目的在于提出一种基于西门子840d系统的弧齿锥齿轮小轮齿面修形方法,以解决上述背景技术中提出的问题。

4.该方法通过传统机械式机床的各项参数结合参数化分别建立修形齿面和加工齿面,选择ransac算法剔除离群值后,建立回归方程,通过齿面偏差求解加工调整参数修正量,从而获得更加准确的机床调整参数。基于西门子840d数控系统提供的c++与qt接口,操作人员对软件进行操作,输入齿轮副参数,齿胚部分参数,刀具参数等,直接计算出齿胚全部参数,机床调整参数等,自动生成各齿面,并通过内部偏差计算,直接得出加工参数调整量,并经程序反馈到机床调整参数中,以完成齿面的修形。

5.为实现上述目的,本发明提供以下技术方案:

6.一种基于西门子840d系统的弧齿锥齿轮小轮齿面修形方法,包括以下步骤:

7.s1、选定弧齿锥齿轮齿轮副参数:依据主轴所受的力与方向,确定齿轮副主从动轮旋向、齿数及模数;

8.s2、齿轮齿胚参数计算:依照弧齿锥齿轮设计计算,确定其螺旋角,压力角,齿宽,节锥角等齿胚参数;

9.s3、齿轮刀具参数:大轮采用双面法加工,选用双面刀盘(一次装夹可同时切出大轮齿槽两侧),小轮采用单面刀盘加工,即一次装夹加工出小轮的凸面或凹面;确定单、双面刀盘的主要参数:刀盘名义直径、刀顶距、齿形角等;

10.s4、大轮加工齿面方程的建立:采用展成法加工,利用刀具的直线切削刃在摇台回转中形成产形轮齿面,从而包络出大轮加工齿面;依据传统机械式机床参数,通过刀具和轮

胚坐标系的相对位置关系,建立弧齿锥齿轮大轮齿面的径矢和单位法矢表达式为:

[0011][0012][0013]

其中:

[0014][0015][0016]

式中:

[0017]

sg、θg为刀具切削参数;

[0018]

为刀具切削面方程,为刀具切削面单位法矢;rg为刀尖半径,αg为刀具齿形角,外刀刃加工凹面时取“+”;内刀刃加工凸面时取

“‑”

;

[0019]mct

为刀盘坐标系s

t

到摇台坐标系sc的变换矩阵;

[0020]mmc

为摇台坐标系sc到机床坐标系sm的变换矩阵;

[0021]mdm

为机床坐标系sm到辅助坐标系sd的变换矩阵;

[0022]mgd

为辅助坐标系sd到大轮固定坐标系sg的变换矩阵;

[0023]m2g

为轮胚固定坐标系sg到大轮运动坐标s2系的变换矩阵;

[0024]

s5、根据空间曲面啮合理论,两曲面相切接触时,他们在接触点总有公共的切平面及法线,并且接触点处的相对速度必须与公法线垂直,以保证两曲面的连续接触传动,即满足方程组(5);此外为保证两曲面的连续啮合,还应满足即第二共轭曲面应满足一下方程组(6);

[0025][0026][0027]

式中:

[0028]

为机床坐标系下,产形轮和被加工大轮的相对速度;

[0029]

为机床坐标系下产形轮的径矢;

[0030]

为机床坐标系下被加工大轮的径矢;

[0031]

为机床坐标系下单位法矢;

[0032]

此外,大轮展成法加工中,应满足关系式:

[0033][0034]

式中:

[0035]

为摇台转角;

[0036]

i0为滚比;

[0037]

为大轮转角;

[0038]

s6、确定与大齿轮齿面共轭的小轮理论齿面方程:通过坐标变换,将(5)中的大轮加工齿面方程的径矢和法矢转换到小轮坐标系s1中,推导出小轮理论齿面方程的径矢和法矢

[0039][0040][0041]

式中,

[0042]mg2

为大轮运动坐标系到大轮固定坐标系的变换矩阵;

[0043]mog

为大轮固定坐标系到小轮固定坐标系的变换矩阵;

[0044]m1o

为小轮固定坐标系到小轮运动坐标系的变换矩阵;

[0045]

齿轮啮合时,应满足关系式:

[0046]

式中:

[0047]

为小轮转角;

[0048]i12

为大轮与小轮之间的传动比;

[0049]

为大轮转角;

[0050]

通过上述空间啮合原理,可以得到确定与大齿轮齿面共轭的小轮理论齿面方程;

[0051]

s7、小轮加工齿面方程:与上述大轮加工齿面方程相似,利用坐标变换(增加刀转角和刀倾角坐标变换)可求得小轮加工齿面方程的径矢和法矢

[0052]

其满足条件:

[0053]

式中:

[0054]

为摇台转角;

[0055]

为小轮转角;

[0056]

i0为机床滚比;

[0057]

c0、d0分别为二阶和三阶变性系数;

[0058]

s8、小轮齿面修形:通过共轭原理参数化建立目标修形齿面,避免了利用建立泰勒展开式而选择误差参数建立目标齿面的繁杂计算,采用ransac算法来剔除其中的离群值,从而获得更加准确的加工参数修正值,减少修形次数,提高小轮齿面修形的效率。

[0059]

所述步骤s8具体包括以下内容:

[0060]

设小轮理论齿面s

′1上齿面中点m

′

,齿面旋转后在修形齿面s0上m0的径矢为小轮加工齿面s1中对应m1点径矢为该点齿面偏差为:

[0061][0062]

式中:

[0063]

为s1在m点处的单位法矢;

[0064]

为修形齿面s0与小轮加工齿面s1之差,且

[0065]

对上式微分可得齿面偏差方程:

[0066]

[0067]

记齿面偏差为为误差对第k个加工参数微小变化的敏感系数;近似差分可表示为:

[0068]

式中:

[0069]

δεi为第i个节点的齿面偏差;

[0070]sij

为敏感系数矩阵;

[0071]

为加工调整参数修正量;

[0072]

上述方程可用最小二乘法直接求解,但由于最小二乘法在处理时,若计算中存在离群值,则会对计算的结果产生较大的影响,可用稳健回归模型来剔除其中的离群值,所获得的结果精度更高;本发明采用ransac算法,此算法在线性回归模型中应用最为广泛,具体步骤如下:

[0073]

(1)随机选择n个样本点(n是人为指定的模型所需最小样本点数量);

[0074]

(2)根据这些样本得出回归模型;

[0075]

(3)根据上一步得到的模型计算所有样本点的残差,将残差小于预设残差阈值的点归为内点,其余是外点;

[0076]

(4)判断内点数量是否达到预设的样本数阈值,如果达到则说明模型足够合理,如果未达到则重复上述步骤;

[0077]

根据内点的建立回归模型,再求解可得加工调整参数修正量:

[0078][0079]

将修正量带入小轮机床加工调整参数中,即可求出修正后的齿面方程;再通过齿面偏差检查,将齿面偏差值控制至100μm内。

[0080]

利用西门子二次开发包提供的c++与qt接口,将应用本加工方法的软件嵌入在西门子840d数控系统上实现参数化编制数控程序。

[0081]

弧齿锥齿轮参数包括:齿轮名称、齿轮齿数、齿轮模数、齿宽、齿轮法面压力角、螺旋角、齿顶高系数、顶隙系数、高度变位系数、切向变位系数等;

[0082]

刀具参数包括:刀具名称、刀盘名义直径、刀顶距、刀具内刀齿形角、刀具外刀齿形角;

[0083]

机床调整参数包括:刀转角、刀倾角、角向刀位、径向刀位、安装角、床位、轴向轮位调整值、垂直轮位,水平轮位修正值;

[0084]

加工参数包括:主轴转速,工件转速,粗进给量,精进给量。

[0085]

所述步骤8中的目标修形齿面建立方法如下:已知小轮理论齿面s

′1和小轮加工齿面s1后,分别将s

′1和s1曲面离散化,得到m个节点;为减少空间位置误差,取小轮理论齿面s

′1上任意一点,经过坐标旋转,使得该点与其在s1上的对应点的连线与单位法矢重合,令旋转后的齿面s0作为齿轮修形目标齿面,使得大小齿轮共轭,以满足啮合要求。

[0086]

与现有技术相比,本发明有益效果如下:

[0087]

(1)采用参数化建立大轮加工齿面,小轮加工齿面,小轮理论齿面和小轮修形齿面,其得到的各齿面简单、准确,避免了通过建立泰勒展开式而选择误差参数建立目标齿面的繁杂计算,可以有效提高弧齿锥齿轮加工计算的效率。

[0088]

(2)采用ransac算法剔除离群值,建立回归方程,通过齿面偏差求解加工调整参数

修正量,从而获得更加准确的机床调整参数。

[0089]

(3)基于西门子840d数控系统提供的c++与qt接口,操作人员对软件进行操作,输入齿轮副参数,齿胚部分参数,刀具参数等,直接计算出齿胚全部参数,机床调整参数等,自动生成各齿面,并通过内部偏差计算,直接得出加工参数调整量,并经程序反馈到机床调整参数中,以完成齿面的修形。可以自动获取齿轮修形后的切齿的加工程序,极大的降低了加工难度。

附图说明

[0090]

图1为本发明采用的传统机械式机床模型图;

[0091]

图2为本发明建立的刀具切削锥面图;

[0092]

图3为本发明采用的小轮修形齿面和加工齿面关系图;

[0093]

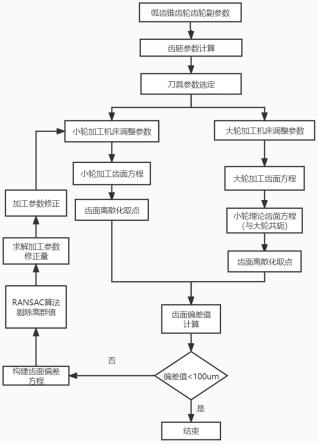

图4为本发明采用的程序流程图;

[0094]

图5为本发明建立的西门子840d数控系统自动加工软件的各功能模块图。

具体实施方式

[0095]

为阐明技术问题、技术方案、实施过程及性能展示,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释。本发明,并不用于限定本发明。以下将参考附图详细说明本公开的各种示例性实施例、特征和方面。附图中相同的附图标记表示功能相同或相似的元件。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

[0096]

在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。

[0097]

另外,为了更好的说明本公开,在下文的具体实施方式中给出了众多的具体细节。本领域技术人员应当理解,没有某些具体细节,本公开同样可以实施。在一些实例中,对于本领域技术人员熟知的方法、手段、元件和电路未作详细描述,以便于凸显本公开的主旨。

[0098]

实施例1

[0099]

如图1至图5所示,本实施例可建立弧齿锥齿轮大轮加工齿面方程、小轮加工齿面方程、小轮理论齿面方程、小轮修形齿面方程,在建立齿面偏差方程,反求机床调整参数,完成小轮齿面修形,再全部集成入西门子840d数控系统,通过的c++与qt接口,操作人员对软件进行操作,输入齿轮副参数,齿胚部分参数,刀具参数等,直接计算以完成齿面的修形自动获取齿轮修形后的切齿的加工程序。

[0100]

一种基于西门子840d系统的弧齿锥齿轮小轮齿面修形方法,包括以下步骤:

[0101]

s1、选定弧齿锥齿轮齿轮副参数:依据主轴所受的力与方向,确定齿轮副主从动轮旋向、齿数及模数;

[0102]

s2、齿轮齿胚参数计算:依照弧齿锥齿轮设计计算,确定其螺旋角,压力角,齿宽,节锥角等齿胚参数;

[0103]

s3、齿轮刀具参数:大轮采用双面法加工,选用双面刀盘(一次装夹可同时切出大轮齿槽两侧),小轮采用单面刀盘加工,即一次装夹加工出小轮的凸面或凹面;确定单、双面刀盘的主要参数:刀盘名义直径、刀项距、齿形角等;

[0104]

s4、大轮加工齿面方程的建立:采用展成法加工,利用刀具的直线切削刃在摇台回转中形成产形轮齿面,从而包络出大轮加工齿面;依据传统机械式机床参数,通过刀具和轮胚坐标系的相对位置关系,建立弧齿锥齿轮大轮齿面的径矢和单位法矢表达式为:

[0105][0106][0107]

其中:

[0108][0109][0110]

式中:

[0111]

sg、θg为刀具切削参数;

[0112]

为刀具切削面方程,为刀具切削面单位法矢;rg为刀尖半径,αg为刀具齿形角,外刀刃加工凹面时取“+”;内刀刃加工凸面时取

“‑”

;

[0113]mct

为刀盘坐标系s

t

到摇台坐标系sc的变换矩阵;

[0114]mmc

为摇台坐标系sc到机床坐标系sm的变换矩阵;

[0115]mdm

为机床坐标系sm到辅助坐标系sd的变换矩阵;

[0116]mgd

为辅助坐标系sd到大轮固定坐标系sg的变换矩阵;

[0117]m2g

为轮胚固定坐标系sg到大轮运动坐标s2系的变换矩阵;

[0118]

s5、根据空间曲面啮合理论,两曲面相切接触时,他们在接触点总有公共的切平面及法线,并且接触点处的相对速度必须与公法线垂直,以保证两曲面的连续接触传动,即满足方程组(5);此外为保证两曲面的连续啮合,还应满足即第二共轭曲面应满足一下方程组(6);

[0119][0120][0121]

式中:

[0122]

为机床坐标系下,产形轮和被加工大轮的相对速度;

[0123]

为机床坐标系下产形轮的径矢;

[0124]

为机床坐标系下被加工大轮的径矢;

[0125]

为机床坐标系下单位法矢;

[0126]

此外,大轮展成法加工中,应满足关系式:

[0127][0128]

式中:

[0129]

为摇台转角;

[0130]

i0为滚比;

[0131]

为大轮转角;

[0132]

s6、确定与大齿轮齿面共轭的小轮理论齿面方程:通过坐标变换,将(5)中的大轮加工齿面方程的径矢和法矢转换到小轮坐标系s1中,推导出小轮理论齿面方程的径矢和法矢

[0133][0134][0135]

式中,

[0136]mg2

为大轮运动坐标系到大轮固定坐标系的变换矩阵;

[0137]mog

为大轮固定坐标系到小轮固定坐标系的变换矩阵;

[0138]m1o

为小轮固定坐标系到小轮运动坐标系的变换矩阵;

[0139]

齿轮啮合时,应满足关系式:

[0140]

式中:

[0141]

为小轮转角;

[0142]i12

为大轮与小轮之间的传动比;

[0143]

为大轮转角;

[0144]

通过上述空间啮合原理,可以得到确定与大齿轮齿面共轭的小轮理论齿面方程;

[0145]

s7、小轮加工齿面方程:与上述大轮加工齿面方程相似,利用坐标变换(增加刀转角和刀倾角坐标变换)可求得小轮加工齿面方程的径矢和法矢

[0146]

其满足条件:

[0147]

式中:

[0148]

为摇台转角;

[0149]

为小轮转角;

[0150]

i0为机床滚比;

[0151]

c0、d0分别为二阶和三阶变性系数;

[0152]

s8、小轮齿面修形:通过共轭原理参数化建立目标修形齿面,避免了利用建立泰勒展开式而选择误差参数建立目标齿面的繁杂计算,采用ransac算法来剔除其中的离群值,从而获得更加准确的加工参数修正值,减少修形次数,提高小轮齿面修形的效率。

[0153]

所述步骤s8具体包括以下内容:

[0154]

设小轮理论齿面s

′1上齿面中点m

′

,齿面旋转后在修形齿面s0上m0的径矢为小轮加工齿面s1中对应m1点径矢为该点齿面偏差为:

[0155][0156]

式中:

[0157]

为s1在m点处的单位法矢;

[0158]

为修形齿面s0与小轮加工齿面s1之差,且

[0159]

对上式微分可得齿面偏差方程:

[0160][0161]

记齿面偏差为为误差对第k个加工参数微小变化的敏感系数;近似差分可表示为:

[0162]

式中:

[0163]

δεi为第i个节点的齿面偏差;

[0164]sij

为敏感系数矩阵;

[0165]

为加工调整参数修正量;

[0166]

上述方程可用最小二乘法直接求解,但由于最小二乘法在处理时,若计算中存在离群值,则会对计算的结果产生较大的影响,可用稳健回归模型来剔除其中的离群值,所获得的结果精度更高;本发明采用ransac算法,此算法在线性回归模型中应用最为广泛,具体步骤如下:

[0167]

(1)随机选择n个样本点(n是人为指定的模型所需最小样本点数量);

[0168]

(2)根据这些样本得出回归模型;

[0169]

(3)根据上一步得到的模型计算所有样本点的残差,将残差小于预设残差阈值的点归为内点,其余是外点;

[0170]

(4)判断内点数量是否达到预设的样本数阈值,如果达到则说明模型足够合理,如果未达到则重复上述步骤;

[0171]

根据内点的建立回归模型,再求解可得加工调整参数修正量:

[0172][0173]

将修正量带入小轮机床加工调整参数中,即可求出修正后的齿面方程;再通过齿面偏差检查,将齿面偏差值控制至100μm内。

[0174]

利用西门子二次开发包提供的c++与qt接口,将应用本加工方法的软件嵌入在西门子840d数控系统上实现参数化编制数控程序。

[0175]

弧齿锥齿轮参数包括:齿轮名称、齿轮齿数、齿轮模数、齿宽、齿轮法面压力角、螺旋角、齿顶高系数、顶隙系数、高度变位系数、切向变位系数等;

[0176]

刀具参数包括:刀具名称、刀盘名义直径、刀顶距、刀具内刀齿形角、刀具外刀齿形角;

[0177]

机床调整参数包括:刀转角、刀倾角、角向刀位、径向刀位、安装角、床位、轴向轮位调整值、垂直轮位,水平轮位修正值;

[0178]

加工参数包括:主轴转速,工件转速,粗进给量,精进给量。

[0179]

所述步骤8中的目标修形齿面建立方法如下:已知小轮理论齿面s

′1和小轮加工齿面s1后,分别将s

′1和s1曲面离散化,得到m个节点;为减少空间位置误差,取小轮理论齿面s

′1上任意一点,经过坐标旋转,使得该点与其在s1上的对应点的连线与单位法矢重合,令旋转后的齿面s0作为齿轮修形目标齿面,使得大小齿轮共轭,以满足啮合要求。

[0180]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种

变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1