一种高密度焦炭压球机及其使用方法与流程

1.本发明涉及压球机技术领域,具体涉及一种高密度焦炭压球机及其使用方法。

背景技术:

2.高密度焦炭压球机是一种用于焦炭压球的辅助装置,其在压球机的领域中得到了广泛的使用;现有的高密度焦炭压球机包括支架、工作台、垫块、一号轴承、模型轮、工作箱、一号齿轮、电机、输料筒和滑料板,支架的顶端和工作台的底端连接,一组垫块分别安装在支架的底端,工作台上设置有天窗,且天窗与顶端和底端相通,工作箱的底端安装在工作台顶端的天窗处,一组一号轴承分别安装固定在模型轮的两侧,工作箱的内部设置有工作腔,工作箱的顶端设置有进料口,工作箱的底端设置有出料口,且进料口和出料口均与工作腔相通,一组模型轮放置在工作箱的内部,且一号轴承转动安装在工作箱的侧壁上,一组一号齿轮分别安装在工作箱同侧外壁的一号轴承上面,且一组一号齿轮相互啮合,电机安装在工作台的顶端,电机的输出端与其中一个一号轴承连接,输料筒安装在进料口处,支架的一侧设置有滑料口,滑料板安装在滑料口内;现有的高密度焦炭压球机使用时,首先打开电机,电机将动力传送给其中一个一号轴承,一号齿轮安装固定在一号轴承上,且一组一号齿轮相互啮合,从而一组一号齿轮带动一组模型轮旋转,将物料在输料筒的顶端送入,在经过一组模型轮之间相互挤压,形成焦炭球,通过旋转掉落在滑料板上,通过滑料口滑出机器外面;现有的高密度焦炭压球机使用中发现,在一组模型轮挤压成型过程中,难免会存在少许余料,预料会跟随挤压成型好的一起排出,使得产品混乱,增加分拣的难度。

3.现有技术中提出了公开号为cn213798270u的中国专利,来解决上述存在的技术问题,该专利文献所公开的技术方案如下:一种高密度焦炭压球机,其不用筛选废渣,提高工作效率,增加设备的使用性;包括支架、工作台、垫块、一号轴承、模型轮、工作箱、一号齿轮、电机、输料筒和滑料板。

4.上述技术方案在实际使用的过程中,会存在以下问题:

5.该装置虽然能够进行筛选废渣,但是却将筛选出的废渣直接排出到设备之外,无法将废渣重新投入使用,而且后续对废渣的清理需要大量人力和时间,造成不必要的人力资源的浪费。

技术实现要素:

6.为解决上述技术问题,本发明所采用的技术方案是:

7.一种高密度焦炭压球机及其使用方法,包含以下两个方面:

8.第一方面,本发明提供一种技术方案:一种高密度焦炭压球机,包括主体装置,所述主体装置的内部设置有压球箱体,所述压球箱体的底面固定连接有分料箱,所述压球箱体的上表面固定连接有进料斗,所述进料斗的底端活动连接有调节转板。

9.所述分料箱的内壁底面固定连接有集料斗,所述集料斗的内壁底面固定连接有绞龙输料组件,所述绞龙输料组件的底端右侧开设有进料槽,所述分料箱的内壁固定连接有

废料传输带,所述废料传输带的上方设置有筛分输送带。

10.所述绞龙输料组件的顶端右侧固定连接有绞龙输料管,所述进料斗的内壁固定连接有缓冲弧片,所述缓冲弧片的左侧固定连接有缓冲内置板,所述进料斗的上表面固定连接有雾化喷头。

11.本发明技术方案的进一步改进在于:所述雾化喷头的底端固定连接有内置输水管,所述内置输水管的一侧固定连接有输送管,所述输送管的尾端固定连接有水泵,所述水泵的背面固定连接有抽水管,所述抽水管远离所述水泵的一端固定连接有水箱,所述输送管的外壁固定连接有电磁阀。

12.本发明技术方案的进一步改进在于:所述调节转板的背面中心处固定连接有调节电机,所述调节转板的底面活动连接有隔板,所述压球箱体的右侧内壁固定连接有第一导料板,所述压球箱体的左侧内壁固定连接有第二导料板,所述第一导料板的下方设置有第一挤压辊组,所述第二导料板的下方设置有第二挤压辊组。

13.本发明技术方案的进一步改进在于:所述分料箱的右侧固定连接有输出管,所述压球箱体的背面设置有挤压电机。

14.本发明技术方案的进一步改进在于:所述绞龙输料组件的顶端固定连接有驱动电机,所述分料箱的底面固定连接有支撑腿。

15.第二方面,本发明提供一种技术方案:一种高密度焦炭压球机的使用方法,该高密度焦炭压球机的使用方法包括以下步骤:

16.步骤一:焦炭球型制备的选择;

17.步骤二:废料的回收再处理。

18.本发明技术方案的进一步改进在于:所述步骤一中焦炭球型制备的选择包括以下步骤:

19.a1:首先外接电源启动水泵,水泵通过抽水管将水箱内的水抽取出来,然后再通过输送管输送到内置输水管内,随后通过雾化喷头进行雾化喷出,形成降尘水雾弥散在进料斗的周围进行降尘处理,通过电磁阀控制喷洒降尘范围大小;

20.a2:随后根据所需焦炭球制备的形状要求,启动调节电机,使其带动调节转板进行转动,需要利用第一挤压辊组进行加工时,将调节转板的左端搭接到进料斗的左侧底端,然后将原料通过进料斗投入压球箱体内,此时原料在调节转板和第一导料板的导向下输送到第一挤压辊组内进行挤压加工得到焦炭球,反之将调节转板的右端搭接到进料斗的右侧底端,即可利用第二挤压辊组进行挤压加工;

21.a3:原料通过进料斗投入到压球箱体内部时,利用进料斗内壁安装的缓冲内置板进行承接缓冲,减少对进料斗的冲击,同时,缓冲内置板受力压缩缓冲弧片使其形变发生反作用力来抵消冲击,进一提高了缓冲效果,利用缓冲内置板和缓冲弧片配合使用减少了投料过程中的噪声。

22.本发明技术方案的进一步改进在于:所述步骤二中废料的回收再处理包括以下步骤:

23.b1:所述a中加工得到的焦炭球落入到筛分输送带上,经过筛分输送带的输送通过输出管转移到分料箱的外部,而随着焦炭球一起掉落的碎渣则通过筛分输送带上的筛孔落到废料传输带上;

24.b2:落在废料传输带上的碎渣则在废料传输带的输送下汇集到集料斗内,此时绞龙输料组件顶端的驱动电机启动,带动绞龙输料组件内的绞龙扇叶进行转动,将集料斗内存放的碎渣输送到绞龙输料组件的顶部,之后在绞龙输料管的导流下再次汇集到压球箱体内,与其他原料混合在一起进行焦炭球的挤压,从而实现废渣的自动清理、自动收集和自动上料的效果。

25.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

26.1、本发明提供一种高密度焦炭压球机及其使用方法,根据所需焦炭球制备的形状要求,启动调节电机,使其带动调节转板进行转动,需要利用第一挤压辊组进行加工时,将调节转板的左端搭接到进料斗的左侧底端,然后将原料通过进料斗投入压球箱体内,此时原料在调节转板和第一导料板的导向下输送到第一挤压辊组内进行挤压加工得到焦炭球,反之将调节转板的右端搭接到进料斗的右侧底端,即可利用第二挤压辊组进行挤压加工。

27.2、本发明提供一种高密度焦炭压球机及其使用方法,外接电源启动水泵,水泵通过抽水管将水箱内的水抽取出来,然后再通过输送管输送到内置输水管内,随后通过雾化喷头进行雾化喷出,形成降尘水雾弥散在进料斗的周围进行降尘处理,通过电磁阀控制喷洒降尘范围大小。

28.3、本发明提供一种高密度焦炭压球机及其使用方法,原料通过进料斗投入到压球箱体内部时,利用进料斗内壁安装的缓冲内置板进行承接缓冲,减少对进料斗的冲击,同时,缓冲内置板受力压缩缓冲弧片使其形变发生反作用力来抵消冲击,进一提高了缓冲效果,利用缓冲内置板和缓冲弧片配合使用减少了投料过程中的噪声。

29.4、本发明提供一种高密度焦炭压球机及其使用方法,落在废料传输带上的碎渣则在废料传输带的输送下汇集到集料斗内,绞龙输料组件顶端的驱动电机启动,带动绞龙输料组件内的绞龙扇叶进行转动,将集料斗内存放的碎渣输送到绞龙输料组件的顶部,之后在绞龙输料管的导流下再次汇集到压球箱体内,与其他原料混合在一起进行焦炭球的挤压,从而实现废渣的自动清理、自动收集和自动上料的效果。

附图说明

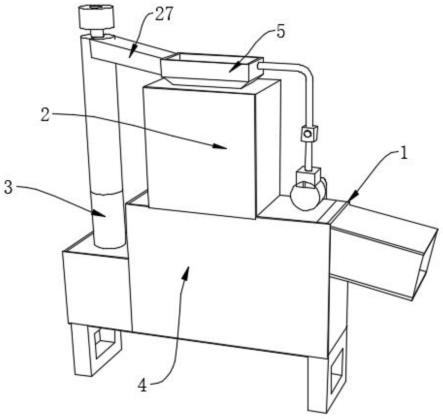

30.图1为本发明的结构示意图;

31.图2为本发明的主体装置结构细节示意图;

32.图3为本发明的a处结构放大示意图;

33.图4为本发明的压球箱体后视结构示意图;

34.图5为本发明的进料斗俯视结构细节示意图;

35.图6为本发明的b处结构放大示意图;

36.图7为本发明的绞龙输料组件结构细节示意图。

37.图中:1、主体装置;2、压球箱体;3、绞龙输料组件;4、分料箱;5、进料斗;6、调节转板;7、第一导料板;8、第二导料板;9、第一挤压辊组;10、第二挤压辊组;11、筛分输送带;12、废料传输带;13、输出管;14、进料槽;15、集料斗;16、水箱;17、抽水管;18、水泵;19、电磁阀;20、输送管;21、调节电机;22、挤压电机;23、缓冲内置板;24、内置输水管;25、雾化喷头;26、缓冲弧片;27、绞龙输料管。

具体实施方式

38.下面结合实施例对本发明做进一步详细说明:

39.实施例1

40.第一方面,如图1-7所示,本发明提供了一种高密度焦炭压球机,包括主体装置1,主体装置1的内部设置有压球箱体2,压球箱体2的底面固定连接有分料箱4,压球箱体2的上表面固定连接有进料斗5,进料斗5的底端活动连接有调节转板6,利用第一挤压辊组9进行加工时,将调节转板6的左端搭接到进料斗5的左侧底端,反之将调节转板6的右端搭接到进料斗5的右侧底端,即可利用第二挤压辊组10进行挤压加工。

41.分料箱4的内壁底面固定连接有集料斗15,集料斗15的内壁底面固定连接有绞龙输料组件3,绞龙输料组件3的底端右侧开设有进料槽14,分料箱4的内壁固定连接有废料传输带12,废料传输带12的上方设置有筛分输送带11。

42.绞龙输料组件3的顶端右侧固定连接有绞龙输料管27,进料斗5的内壁固定连接有缓冲弧片26,缓冲内置板23受力压缩缓冲弧片26使其形变发生反作用力来抵消冲击,进一提高了缓冲效果,利用缓冲内置板23和缓冲弧片26配合使用减少了投料过程中的噪声,缓冲弧片26的左侧固定连接有缓冲内置板23,利用进料斗5内壁安装的缓冲内置板23进行承接缓冲,减少对进料斗5的冲击,进料斗5的上表面固定连接有雾化喷头25。

43.雾化喷头25的底端固定连接有内置输水管24,内置输水管24的一侧固定连接有输送管20,水泵18通过抽水管17将水箱16内的水抽取出来,然后再通过输送管20输送到内置输水管24内,随后通过雾化喷头25进行雾化喷出,输送管20的尾端固定连接有水泵18,水泵18的背面固定连接有抽水管17,抽水管17远离水泵18的一端固定连接有水箱16,输送管20的外壁固定连接有电磁阀19。

44.调节转板6的背面中心处固定连接有调节电机21,调节转板6的底面活动连接有隔板,压球箱体2的右侧内壁固定连接有第一导料板7,压球箱体2的左侧内壁固定连接有第二导料板8,第一导料板7的下方设置有第一挤压辊组9,第二导料板8的下方设置有第二挤压辊组10。

45.分料箱4的右侧固定连接有输出管13,压球箱体2的背面设置有挤压电机22,绞龙输料组件3的顶端固定连接有驱动电机,分料箱4的底面固定连接有支撑腿。

46.下面具体说一下该高密度焦炭压球机的工作原理。

47.如图1-7所示,使用时,首先外接电源启动水泵18,水泵18通过抽水管17将水箱16内的水抽取出来,然后再通过输送管20输送到内置输水管24内,随后通过雾化喷头25进行雾化喷出,形成降尘水雾弥散在进料斗5的周围进行降尘处理,通过电磁阀19控制喷洒降尘范围大小。

48.随后根据所需焦炭球制备的形状要求,启动调节电机21,使其带动调节转板6进行转动,需要利用第一挤压辊组9进行加工时,将调节转板6的左端搭接到进料斗5的左侧底端,然后将原料通过进料斗5投入压球箱体2内,此时原料在调节转板6和第一导料板7的导向下输送到第一挤压辊组9内进行挤压加工得到焦炭球,反之将调节转板6的右端搭接到进料斗5的右侧底端,即可利用第二挤压辊组10进行挤压加工。

49.原料通过进料斗5投入到压球箱体2内部时,利用进料斗5内壁安装的缓冲内置板23进行承接缓冲,减少对进料斗5的冲击,同时,缓冲内置板23受力压缩缓冲弧片26使其形

变发生反作用力来抵消冲击,进一提高了缓冲效果,利用缓冲内置板23和缓冲弧片26配合使用减少了投料过程中的噪声。

50.加工得到的焦炭球落入到筛分输送带11上,经过筛分输送带11的输送通过输出管13转移到分料箱4的外部,而随着焦炭球一起掉落的碎渣则通过筛分输送带11上的筛孔落到废料传输带12上,落在废料传输带12上的碎渣则在废料传输带12的输送下汇集到集料斗15内,此时绞龙输料组件3顶端的驱动电机启动,带动绞龙输料组件3内的绞龙扇叶进行转动,将集料斗15内存放的碎渣输送到绞龙输料组件3的顶部,之后在绞龙输料管27的导流下再次汇集到压球箱体2内,与其他原料混合在一起进行焦炭球的挤压,从而实现废渣的自动清理、自动收集和自动上料的效果。

51.实施例2

52.第二方面,如图1-7所示,在实施例1的基础上,本发明提供一种技术方案:一种高密度焦炭压球机的使用方法,该高密度焦炭压球机的使用方法包括以下步骤:

53.步骤一:焦炭球型制备的选择;

54.步骤二:废料的回收再处理。

55.步骤一中焦炭球型制备的选择包括以下步骤:

56.a1:首先外接电源启动水泵18,水泵18通过抽水管17将水箱16内的水抽取出来,然后再通过输送管20输送到内置输水管24内,随后通过雾化喷头25进行雾化喷出,形成降尘水雾弥散在进料斗5的周围进行降尘处理,通过电磁阀19控制喷洒降尘范围大小;

57.a2:随后根据所需焦炭球制备的形状要求,启动调节电机21,使其带动调节转板6进行转动,需要利用第一挤压辊组9进行加工时,将调节转板6的左端搭接到进料斗5的左侧底端,然后将原料通过进料斗5投入压球箱体2内,此时原料在调节转板6和第一导料板7的导向下输送到第一挤压辊组9内进行挤压加工得到焦炭球,反之将调节转板6的右端搭接到进料斗5的右侧底端,即可利用第二挤压辊组10进行挤压加工;

58.a3:原料通过进料斗5投入到压球箱体2内部时,利用进料斗5内壁安装的缓冲内置板23进行承接缓冲,减少对进料斗5的冲击,同时,缓冲内置板23受力压缩缓冲弧片26使其形变发生反作用力来抵消冲击,进一提高了缓冲效果,利用缓冲内置板23和缓冲弧片26配合使用减少了投料过程中的噪声。

59.步骤二中废料的回收再处理包括以下步骤:

60.b1:a2中加工得到的焦炭球落入到筛分输送带11上,经过筛分输送带11的输送通过输出管13转移到分料箱4的外部,而随着焦炭球一起掉落的碎渣则通过筛分输送带11上的筛孔落到废料传输带12上;

61.b2:落在废料传输带12上的碎渣则在废料传输带12的输送下汇集到集料斗15内,此时绞龙输料组件3顶端的驱动电机启动,带动绞龙输料组件3内的绞龙扇叶进行转动,将集料斗15内存放的碎渣输送到绞龙输料组件3的顶部,之后在绞龙输料管27的导流下再次汇集到压球箱体2内,与其他原料混合在一起进行焦炭球的挤压,从而实现废渣的自动清理、自动收集和自动上料的效果。

62.有益效果:根据所需焦炭球制备的形状要求,启动调节电机21,使其带动调节转板6进行转动,需要利用第一挤压辊组9进行加工时,将调节转板6的左端搭接到进料斗5的左侧底端,然后将原料通过进料斗5投入压球箱体2内,此时原料在调节转板6和第一导料板7

的导向下输送到第一挤压辊组9内进行挤压加工得到焦炭球,反之将调节转板6的右端搭接到进料斗5的右侧底端,即可利用第二挤压辊组10进行挤压加工。

63.外接电源启动水泵18,水泵18通过抽水管17将水箱16内的水抽取出来,然后再通过输送管20输送到内置输水管24内,随后通过雾化喷头25进行雾化喷出,形成降尘水雾弥散在进料斗5的周围进行降尘处理,通过电磁阀19控制喷洒降尘范围大小。

64.原料通过进料斗5投入到压球箱体2内部时,利用进料斗5内壁安装的缓冲内置板23进行承接缓冲,减少对进料斗5的冲击,同时,缓冲内置板23受力压缩缓冲弧片26使其形变发生反作用力来抵消冲击,进一提高了缓冲效果,利用缓冲内置板23和缓冲弧片26配合使用减少了投料过程中的噪声。

65.落在废料传输带12上的碎渣则在废料传输带12的输送下汇集到集料斗15内,绞龙输料组件3顶端的驱动电机启动,带动绞龙输料组件3内的绞龙扇叶进行转动,将集料斗15内存放的碎渣输送到绞龙输料组件3的顶部,之后在绞龙输料管27的导流下再次汇集到压球箱体2内,与其他原料混合在一起进行焦炭球的挤压,从而实现废渣的自动清理、自动收集和自动上料的效果。

66.上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1