一种扇形脚手架踏板焊接工装及其焊接方法与流程

1.本发明涉及脚手架踏板焊接生产领域,具体涉及一种扇形脚手架踏板焊接工装及其焊接方法。

背景技术:

2.脚手架踏板是脚手架的重要组成部分,在建筑施工中,搭设好脚手架支架后,需要在支架上铺设脚手架踏板,以供建筑施工人员行走。现有的一种扇形脚手架踏板,如图1中所示,该脚手架踏板呈扇形,四周的锯齿板10焊接成扇形框架,框架之间通过纵向的多个锯齿板 10和横弧向的多个钢筋20交错焊接而成。

3.在焊接上述这种脚手架踏板时,现有的方法需要两个焊工协助完成,一个焊工对需要焊接在一起的构件进行拼接并维持定位,另一个焊工进行焊接,并且需要边拼接边焊接,加工速度十分缓慢,且工作量大、人工成本高,同时焊接出的脚手架踏板形状一致性差,无法满足客户需求。更有甚者,由于最上和最下两个锯齿板10呈弧板状,加工时为了保证弧度的一致性,难度更大。

技术实现要素:

4.1、要解决的问题

5.本技术旨在提供一种扇形脚手架踏板焊接工装及其焊接方法,其至少在一个方面比背景技术中说明的现有技术有利。

6.2、技术方案

7.为解决上述问题,本发明采用如下的技术方案:

8.一种扇形脚手架踏板焊接工装,包括平台和竖向固定于平台上,通过各自固定端互相连接在一起的横挡弧板和纵挡板,以及垂直固定于纵挡板内侧面的横向支撑板;还包括垂直式滑动连接于纵挡板自由端处内侧面的活动顶板;所述横挡弧板的弧口向下,所述纵挡板的自由端向内侧倾斜;所述支撑板上预留有纵向的锯齿板槽,所述纵挡板上预留有横向的钢筋槽。具体使用中,将多个锯齿板纵向竖直状态下插入锯齿板槽中后,通过活动顶板将锯齿板顶紧在活动顶板和横挡弧板之间,然后将钢筋横向埋于锯齿板和纵挡板的钢筋槽中,再通过点焊操作,将钢筋焊接在各个钢筋槽中。

9.进一步的技术方案,还包括顶紧在活动顶板外侧面的顶紧机构;所述横挡弧板的外侧面固定连接有加强板,将活动顶板顶紧后,活动顶板再将锯齿板顶紧,进一步提高点焊操作的稳定性。横挡弧板的外侧面固定连接有加强板,以加强横挡弧板的强度,避免活动顶板顶紧力较大时导致横挡弧板变形而最终影响点焊加工的稳定性。

10.更进一步的技术方案,支撑板为呈互相平行状态的至少2个,起互为导向的效果,使多个锯齿板插入后保持互为平行状态;;所述加强板呈三角形,稳定效果更好。

11.更进一步的技术方案,横挡弧板和活动顶板的内侧的平台上均固定有横向的垫条,垫条高度与锯齿板槽的底部平齐,以保证锯齿板插入后底部保持平齐,进而保障点焊的

稳定性;所述锯齿板槽的深度略小于锯齿板的高度,以方便点焊加工;所述钢筋槽的深度略大于钢筋的直径,避免钢筋上弧面突出于脚手架平面而导致绊倒的风险。

12.更进一步的技术方案,顶紧机构为可调节式,包括固定于平台上的基板以及固定于基板表面的支撑板,所述支撑板的两端翘起,一翘起端与曲杆的固定端铰接,另一翘起端固定有导向套;所述曲杆外折,折弯处与拉杆的一端铰接,拉杆的另一端与顶杆的一端铰接;所述顶杆的另一端穿过导向套后,作为顶紧端,顶紧在脚手架需要焊接的局部,或多个顶紧机构配合使用,使扇形脚手架踏板在焊接时保持稳定的状态,以上的铰接均通过铰轴以及各铰接固定端的铰孔配合实现。

13.更进一步的技术方案,撑板与曲杆铰接的一端高于与导向套固定的一端,避免导向套对顶杆的导向产生干涉力;所述曲杆的另一端为自由端,自由端至折弯处的长度大于曲杆固定端至折弯处的长度,提高杠杆力,操作省力。

14.更进一步的技术方案,顶杆的顶紧端还可拆卸连接有调节部,焊接工作时,可适当调顶紧的力度;所述顶紧机构为并列的多个,以调节焊接时各局部的协调受力。

15.更进一步的技术方案,调节部包括一端螺接入顶杆顶紧端的调节螺栓,所述调节螺栓上螺接有调节螺母,所述调节螺母贴紧顶杆的顶紧端,通过螺栓调节,操作方便,调节力度可通过螺纹量化,当钢筋在点焊过程中因局部高温导致点焊不稳定时,可通过螺栓微调加以调节。

16.更进一步的技术方案,所述调节螺栓的另一端螺接有顶紧螺母,提高顶紧面积,加大顶紧面的同时,与调节螺母配合还起到双重调节的目的;所述导向套的纵剖面为椭球状,上表面预留注油孔,可注入润滑油,由于拉杆经常来回抽拉,注油腔内的润滑油可以让拉杆经常处于润滑状态,从而达到焊工对拉杆推拉省力的目的。

17.一种以上扇形脚手架踏板焊接工装的焊接方法,步骤为:

18.s1、锯齿板插入:将扇形脚手架踏板需要的数量和长度的纵向锯齿板呈竖直状态下插入锯齿板槽中;

19.s2、顶紧:通过活动顶板将锯齿板顶紧在活动顶板和横挡弧板之间;

20.s3、调节:通过调节顶紧机构,将活动顶板调节成契合扇形脚手架踏板的弧形;

21.s4、钢筋嵌入:将钢筋横向埋于锯齿板和纵挡板的钢筋槽中;

22.s5、焊接:通过点焊,将钢筋焊接于钢筋槽中,点焊过程中,可通过顶紧机构对整个工装进行微调。

23.3、有益效果

24.相比于现有技术,本发明的有益效果为:

25.(1)本发明的扇形脚手架踏板焊接工装,在焊接扇形脚手架踏板时,可以借助本方案中的扇形脚手架踏板焊接工装先整体完成对脚手架踏板各构件的整体拼接和维持稳定的定位,然后再对相应的钢筋拼接点进行逐一焊接,由一名焊工即可完成脚手架踏板各构件的拼接、维持定位和焊接操作,且效率大幅提高,焊接出的脚手架踏板一致性高,质量能得以保证;

26.(2)本发明的扇形脚手架踏板焊接工装,通过顶紧机构,可对工装中最上和最下锯齿板顶出弧板状,进而保证弧度的一致性;

27.(3)本发明的扇形脚手架踏板焊接工装,焊接时顶紧机构可顶紧在脚手架踏板的

任意局部,机动性强;还可适当调顶紧的力度,通过螺栓调节,操作方便,调节力度可通过螺纹量化,顶紧螺母和调节螺母配合还起到双重调节的目的。

附图说明

28.图1为焊接后的扇形脚手架踏板的俯视结构示意图;

29.图2为扇形脚手架踏板中的锯齿板结构示意图;

30.图3本发明的扇形脚手架踏板焊接工装俯视结构示意图;

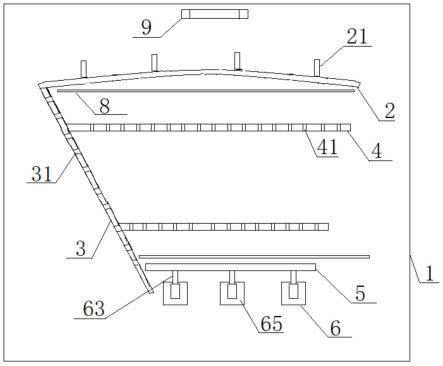

31.图4为本发明的扇形脚手架踏板焊接工装侧视结构示意图;

32.图5为本发明中的顶紧机构结构示意图;

33.图6为本发明中顶紧机构的曲杆后拉动作松开顶紧状态示意图;

34.图7为本发明中的导向套结构示意图;

35.图8为本发明中顶紧机构的曲杆推送动作顶紧状态示意图;。

36.附图中:1、平台;2、横挡弧板;3、纵挡板;4、横向支撑板;5、活动顶板;6、顶紧机构;8、垫条;9、提手;10、锯齿板;20、钢筋;21、加强板;31、钢筋槽;41、锯齿板槽;61、曲杆;62、拉杆;63、顶杆;64、导向套;65、基板;66、支撑板;67、铰轴;68、调节部;101、锯齿;641、注油孔;681、调节螺母;682、调节螺栓;683、顶紧螺母。

具体实施方式

37.下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

38.实施例1

39.参照附图3所示,本实施例中提供了一种扇形脚手架踏板焊接工装,包括平台1、横挡弧板2和纵挡板3,档弧板2和纵挡板3通过各自固定端互相连接在一起后,再竖向固定于平台1上,还包括垂直固定于纵挡板3内侧面的横向支撑板4和垂直式滑动连接于纵挡板3 自由端处内侧面的活动顶板5,横向支撑板4一般是呈互为平行关系的2个及2个以上;所述横挡弧板2的弧口向下,所述纵挡板3的自由端向内侧倾斜,以契合扇形脚手架踏板的扇面弧度;所述支撑板4上预留有纵向的锯齿板槽41,所述纵挡板3上预留有横向的钢筋槽31。

40.本实施例的扇形脚手架踏板焊接工装的焊接方法,步骤为:

41.s1、锯齿板插入:将扇形脚手架踏板需要的数量和长度的纵向锯齿板10呈竖直状态下插入至少2个平行关系的横向支撑板4的锯齿板槽41中;至少2个平行关系的横向支撑板4,起互为导向的效果,使多个锯齿板10插入后,锯齿板10也能够保持互为平行状态;

42.s2、顶紧:通过活动顶板5将锯齿板10顶紧在活动顶板5和横挡弧板2之间;

43.s3、钢筋嵌入:将钢筋20横向埋于锯齿板10和纵挡板3的钢筋槽31中;

44.s4、焊接:通过点焊,将钢筋20焊接于钢筋槽31中。

45.本实施例的焊接工装在具体使用中,由一名焊工即可完成该扇形脚手架踏板各构件的拼接、维持定位和焊接操作,提高了焊接效率。

46.实施例2

47.本实施例中的扇形脚手架踏板焊接工装及其焊接方法,基本结构和同实施例1,改

进之处在于,参照图3中所示,还包括顶紧在活动顶板5外侧面的顶紧机构6,将活动顶板5顶紧后,活动顶板5再将不同长度的锯齿板10顶紧,能进一步提高点焊操作的稳定性,不同长度的锯齿板10是为了保证扇形的弧度,顶紧机构6为多个平行状态的不同长度的螺杆和螺母的组合,螺母固定在平台1上;横挡弧板2的外侧面固定连接有加强板21,加强板21呈三角形,稳定效果更好。横挡弧板2的外侧面固定连接有加强板21,以加强横挡弧板2的强度,避免活动顶板5顶紧力较大时导致横挡弧板2变形而最终影响点焊加工的稳定性。具体操作时焊接方法的步骤为:

48.s1、锯齿板置入:取2个横向的锯齿板10,呈垂直于平台1的状态分别置于靠近横挡弧板2和活动顶板5的内侧;再将1个斜向的锯齿板10呈垂直于平台1的状态置于靠近纵挡板 3的内侧;

49.s2、锯齿板插入:将扇形脚手架踏板需要的数量和长度的纵向锯齿板10呈垂直状态下插入至少2个平行关系的横向支撑板4的锯齿板槽41中,纵向锯齿板10的两端分别贴紧或朝向2个横向的锯齿板10;

50.s3、顶紧:通过不同长度的螺杆和螺母的组合将活动顶板5顶紧并顶出扇形脚手架踏板所需要的弧度,活动顶板5再将2个横向的锯齿板10和纵向锯齿板10顶紧在活动顶板5和横挡弧板2之间,2个横向的锯齿板10也被顶出扇形脚手架踏板所需要的弧度,以保证整个扇形脚手架踏板弧度的一致性;

51.s3、钢筋嵌入:将钢筋20横向埋于纵向锯齿板10和纵挡板3的钢筋槽31中;

52.s4、焊接:通过点焊,将钢筋20焊接于钢筋槽31中。

53.实施例3

54.本实施例中的扇形脚手架踏板焊接工装及其焊接方法,基本结构同实施例2,改进之处在于,如图2所示,横挡弧板2和活动顶板5的内侧的平台1上均固定有横向的垫条8,垫条8高度与锯齿板槽41的底部平齐,以保证锯齿板插入后底部保持平齐,进而保障点焊的稳定性;所述锯齿板槽41的深度略小于锯齿板10的高度,以方便点焊加工;所述钢筋槽31的深度略大于钢筋20的直径,避免钢筋上弧面突出于脚手架平面而导致绊倒的风险。如图4、 5、6所示,顶紧机构6为可调节式,包括固定于平台1上的基板65以及固定于基板65表面的支撑板66,所述支撑板66的两端翘起,一翘起端与曲杆61的固定端铰接,另一翘起端固定有导向套64;所述曲杆61外折,折弯处与拉杆62的一端铰接,拉杆62的另一端与顶杆 63的一端铰接;所述顶杆63的另一端穿过导向套64后,作为顶紧端,顶紧在脚手架需要焊接的局部,或多个顶紧机构6配合使用,使扇形脚手架踏板在焊接时保持稳定的状态,以上的铰接均通过铰轴67以及各铰接固定端的铰孔配合实现。撑板66与曲杆61铰接的一端高于与导向套64固定的一端,避免导向套对顶杆的导向产生干涉力;所述曲杆61的另一端为自由端,自由端至折弯处的长度大于曲杆61固定端至折弯处的长度,提高杠杆力,操作省力。

55.具体操作时焊接方法的步骤为:

56.s1、锯齿板置入:同实施例2;

57.s2、锯齿板插入:同实施例2;

58.s3、顶紧:通过可调节式顶紧机构6将活动顶板5顶紧并顶出扇形脚手架踏板所需要的弧度,活动顶板5再将2个横向的锯齿板10和纵向锯齿板10顶紧在活动顶板5和横挡弧板 2之间,2个横向的锯齿板10也被顶出扇形脚手架踏板所需要的弧度;如图5、6、8所示,曲

杆61的开合程度可任意调节,顶出的顶杆63的长度也就可任意调节,以代替实施例2中不同长度的螺杆,使顶紧操作更加方便省力;

59.s3、钢筋嵌入:同实施例2;

60.s4、焊接:同实施例2。

61.实施例4

62.本实施例中的扇形脚手架踏板焊接工装及其焊接方法,基本结构和焊接步骤同实施例3,改进之处在于,如图5所示,顶杆63的顶紧端还可拆卸连接有调节部68,焊接工作时,可适当调顶紧的力度;所述顶紧机构6为并列的多个,以调节焊接时各局部的协调受力。调节部68包括一端螺接入顶杆63顶紧端的调节螺栓682,所述调节螺栓682上螺接有调节螺母 681,所述调节螺母681贴紧顶杆63的顶紧端,通过螺栓调节,操作方便,调节力度可通过螺纹量化。调节螺栓682的另一端螺接有顶紧螺母683,提高顶紧面积,加大顶紧面的同时,与调节螺母681配合还起到双重调节的目的;如图7所示,所述导向套64的纵剖面为椭球状,上表面预留注油孔641,可注入润滑油,由于拉杆经常来回抽拉,注油腔有一定的容量,注油腔内的润滑油可以让拉杆经常处于润滑状态,从而达到焊工对拉杆推拉省力的目的。

63.本实施例的焊接方法中,s4、焊接时,针对钢筋20和锯齿板10在点焊过程中因局部高温导致点焊不稳定时,可通过调节螺栓682和调节螺母681微调加以调节顶紧度,当调节行程较大时,通过开合曲杆61调整;焊接过程中,需要时刻注意顶紧程度,椭球状的导向套 64中储备的一定容量的润滑油显得尤其重要;另外,曲杆61和调节部68的配合也对焊接过程必不可少,进而对于本技术扇形脚手架踏板的生产的质量稳定性的提高进一步奠定了基础。

64.需要注意的是,本技术的锯齿板10上的锯齿中,每隔n个半圆锯齿101,如图2所示为 3个,设置为半腰形钢筋槽31,半腰形钢筋槽31深度较大,横向的钢筋20更容易嵌入至平面以下,而且,还起到对横向的钢筋20定位的作用,焊接前,横向的钢筋20嵌入各个锯齿板10上相同位置的半腰形钢筋槽31后,再逐一点焊,以避免横向的钢筋20铺错位置。在平台1上还可以固定一提手9,以便于灵活机动的转移至任意需要的工作地。

65.以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1