一种不锈钢丝定距切割装置的制作方法

1.本发明属于钢丝绳切割技术领域,具体的说是一种不锈钢丝定距切割装置。

背景技术:

2.钢丝绳是由多层钢丝捻成股,再以绳芯为中心,由一定数量股捻绕成螺旋状的绳,用于提升、牵引、拉紧和承载等。钢丝绳使用时,需要对其进行切割,控制长度,从而满足不同场合的使用需求。

3.公开号为cn113560470a的一项中国专利公开了一种高效钢丝绳智能定距切割装置,包括切割柜,为内部设置有腔体的切割柜,且所述切割柜的两侧开设有进口和出口;钢丝绳清扫组件,安装在切割柜外部两侧壁开设的进口和出口处;绞线组件,共两个安装在切割柜内部一侧,两个所述绞线组件均靠近切割柜的进口,且两个所述绞线组件上下交错设置;引线组件,安装在切割柜的内部中间;卷线组件,共两个安装在切割柜内部另一侧,两个所述卷线组件上下对称设置,且两个所述卷线组件均靠近切割柜的出口,该发明能够在有效完成等距切割功能的基础上,清除和收集切割过程中产生的各项生产废料,无需人工进行清理,节省人工。

4.现有技术中的钢丝切割装置在使用时,由于不锈钢丝通常是成卷设置,故需要将不锈钢丝从钢丝卷上拉出后,再放在切割装置上进行切割,操作较为繁琐,并且切割盘切割钢丝时会产生大量火星向外飞溅,容易灼伤工作人员。

5.为此,本发明提供一种不锈钢丝定距切割装置。

技术实现要素:

6.为了弥补现有技术的不足,解决背景技术中所提出的至少一个技术问题。

7.本发明解决其技术问题所采用的技术方案是:本发明所述的一种不锈钢丝定距切割装置,包括机床;所述机床上侧转动连接有钢丝卷;所述机床上侧靠近钢丝卷的位置铰接有摆臂,所述摆臂远离机床的一端设置有切割盘,所述切割盘通过动力组件驱动切割不锈钢丝,所述切割盘的外部设置有防护罩,所述摆臂下方的机床内部固接有气缸;所述摆臂表面开设有滑轨;所述气缸的顶部输出端固接有滑柱,且滑柱滑动连接在滑轨内部;所述机床上侧表面设置有一对挡板组件,且挡板组件位于切割盘所在的平面内;所述挡板组件包括弹性垫;所述弹性垫与机床表面之间固接有弹性块,且弹性块设置为空心结构,所述气缸收缩时能够向弹性块内部输送气体,且弹性块在气体驱动下能够向上伸长;所述防护罩两侧固接有一对护板;所述护板位于切割盘所在的平面内,且护板与挡板组件一一对应。

8.现有技术中的钢丝切割装置在使用时,由于不锈钢丝通常是成卷设置,故需要将不锈钢丝从钢丝卷上拉出后,再放在切割装置上进行切割,操作较为繁琐,并且切割盘切割钢丝时会产生大量火星向外飞溅,容易灼伤工作人员;此时本发明中的切割装置在使用时,

可以将钢丝卷放置在机床上侧并与机床转动连接,方便将钢丝卷上缠绕的不锈钢丝拉出,将不锈钢丝拉动至切割盘下方,通过气缸收缩带动摆臂向下转动,并通过动力组件驱动切割盘转动,进而切割盘对不锈钢丝进行切割,提高不锈钢丝的切割效率,并且通过在切割盘外部设置防护罩,可以对切割时产生的火星进行阻挡,降低火星四处飞溅并灼伤工作人员的问题。通过设置一对挡板组件,摆臂带动切割盘向下转动至挡板组件之间,切割盘转动并对钢丝进行切割,挡板组件可以进一步对切割产生的火星进行阻挡,避免火星顺着切割盘切线方向向外飞溅的问题,气缸收缩带动摆臂向下转动的同时,气缸会向弹性块内部输送气体,促使弹性块膨胀并向上伸长,从而将弹性垫压紧在护板表面,提高弹性垫与护板之间的贴合程度,进一步提高对火星的阻挡效果,避免火星通过弹性垫与护板之间的缝隙向外飞溅的问题。

9.优选的,所述切割盘远离钢丝卷一侧的机床表面设有均匀分布的刻度值;通过在机床表面设置刻度值,在操作时可以将不锈钢丝端部拉动至刻度值处再进行切割,从而便于对不锈钢丝进行定距切割,提高本装置的切割精度,进一步提高本装置的实用性。

10.优选的,所述切割盘下方的机床表面开设有储存槽;火星受到挡板组件的阻挡后落入储存槽内部,形成金属渣,便于对金属渣进行收集并集中处理。

11.优选的,所述弹性垫下侧固接有导杆,且导杆下端贯穿弹性块并滑动连接在机床内部;通过设置导杆,使得弹性垫上下移动的过程中,弹性垫始终能够带动导杆在机床内部滑动,从而对弹性垫的运动方向进行导向限位,避免弹性块膨胀方向不均,导致弹性垫与护板之间贴合程度较差的问题。

12.优选的,所述储存槽侧壁表面固接有弹性膜,且弹性膜与储存槽侧壁之间存在间隙;所述弹性块下方的机床内部开设有滑腔,且导杆下端延伸至滑腔内部;所述滑腔内部的导杆表面均布有一组弧形凸块;所述滑腔与弹性膜之间的机床内部滑动连接有一组滑杆,且滑杆与弹性膜固接;所述导杆上下移动的过程中,弧形凸块能够与滑杆端部接触;弹性垫带动导杆上下滑动的过程中,弧形凸块会对滑杆端部进行挤压,进而推动滑杆朝储存槽滑动,并推动弹性膜鼓起,当弧形凸块越过滑杆后,弹性膜带动滑杆滑动复位,该操作能够使得弹性膜不断抖动,从而将弹性膜表面的金属渣抖落,避免部分金属渣粘附在储存槽侧壁表面,导致对金属渣的收集效率较低的问题。

13.优选的,所述滑杆靠近导杆的一端设有倒角;所述弹性膜靠近滑杆的位置与储存槽侧壁之间固接有弹性绳一;通过在滑杆端部设置倒角,可以起到导向效果,便于弧形凸块对滑杆的挤压推动,并且通过在弹性膜与储存槽侧壁之间设置弹性绳一,弧形凸块越过滑杆后,弹性绳一可以拉动弹性膜快速复位,提高弹性膜的复位效率。

14.优选的,所述防护罩顶部固接有储存盒;所述储存盒底部内固接有底板,且储存盒内部添加有清洁水;所述底板表面均匀开设有一组通孔;所述通孔内部设有开关组件;切割盘转动过程中,可以通过开关组件将通孔开启,进而储存盒内部的水分通过通孔流下,并淋在切割盘表面,为切割盘提供冷却降温的效果,避免切割盘工作时温度过高导致工作异常的问题,延长本装置的使用寿命。

15.优选的,所述开关组件包括封堵球;所述封堵球采用磁性材料制成,且封堵球位于通孔的下侧;所述封堵球与通孔侧壁之间固接有弹性绳二;所述切割盘内部圆周均布有一组铁块;所述铁块与封堵球互相靠近时能够互相吸引;正常情况下弹性绳二拉动封堵球并

使得封堵球贴紧在通孔下侧,从而将通孔进行封堵,当切割盘转动时,铁块会间歇式的靠近封堵球,并对封堵球产生吸引力,促使封堵球与通孔分离,从而将通孔开启,储存盒内部的水分能够通过通孔自动流下,该装置无需人为对通孔进行控制,并且通孔可以间歇式的打开关闭,减少冷却水的使用量,节约资源。

16.优选的,所述封堵球靠近通孔的一侧固接有止水层,且止水层采用橡胶材料制成;通过设置止水层,可以进一步提高封堵球对通孔的封堵效果,使得本装置不工作时,降低封堵球与通孔之间贴合程度较差,导致通孔漏水的问题。

17.本发明的有益效果如下:1.本发明所述的一种不锈钢丝定距切割装置,将钢丝卷放置在机床上侧并与机床转动连接,方便将钢丝卷上缠绕的不锈钢丝拉出,将不锈钢丝拉动至切割盘下方,通过气缸收缩带动摆臂向下转动,并通过动力组件驱动切割盘转动,进而切割盘对不锈钢丝进行切割,提高不锈钢丝的切割效率,并且通过在切割盘外部设置防护罩,可以对切割时产生的火星进行阻挡,降低火星四处飞溅并灼伤工作人员的问题。

18.2.本发明所述的一种不锈钢丝定距切割装置,通过在机床表面设置刻度值,在操作时可以将不锈钢丝端部拉动至刻度值处再进行切割,从而便于对不锈钢丝进行定距切割,提高本装置的切割精度,进一步提高本装置的实用性。

附图说明

19.下面结合附图对本发明作进一步说明。

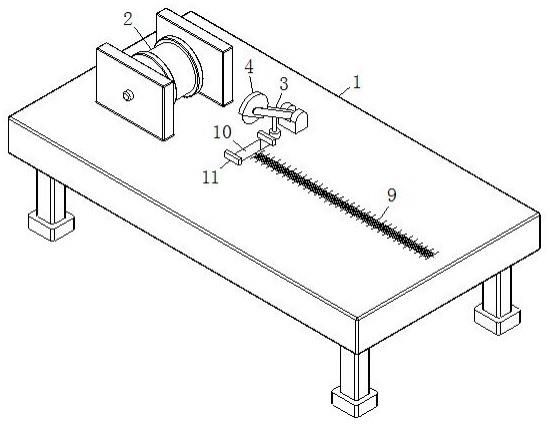

20.图1是本发明的立体图;图2是本发明的局部剖视图;图3是图2中a处局部放大图;图4是本发明中防护罩的剖视图;图5是图4中b处局部放大图;图中:机床1、钢丝卷2、摆臂3、防护罩4、切割盘5、气缸6、滑轨7、滑柱8、刻度值9、储存槽10、挡板组件11、弹性垫12、弹性块13、护板14、导杆15、弹性膜16、滑腔17、弧形凸块18、滑杆19、弹性绳一20、储存盒21、底板22、通孔23、封堵球24、弹性绳二25、铁块26、止水层27。

具体实施方式

21.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

22.实施例一如图1至图3所示,本发明实施例所述的一种不锈钢丝定距切割装置,包括机床1;所述机床1上侧转动连接有钢丝卷2;所述机床1上侧靠近钢丝卷2的位置铰接有摆臂3,且摆臂3与机床1之间的夹角为锐角;所述摆臂3远离机床1的一端固接有防护罩4;所述防护罩4内部转动连接有切割盘5,且切割盘5底部裸露在防护罩4外部;所述切割盘5通过动力组件驱动;所述摆臂3下方的机床1内部固接有气缸6;所述摆臂3表面开设有滑轨7;所述气缸6的顶部输出端固接有滑柱8,且滑柱8滑动连接在滑轨7内部;现有技术中的钢丝切割装置在使用时,由于不锈钢丝通常是成卷设置,故需要将不锈钢丝从钢丝卷2上拉出后,再放在切割

装置上进行切割,操作较为繁琐,并且切割盘5切割钢丝时会产生大量火星向外飞溅,容易灼伤工作人员;此时本发明中的切割装置在使用时,可以将钢丝卷2放置在机床1上侧并与机床1转动连接,方便将钢丝卷2上缠绕的不锈钢丝拉出,将不锈钢丝拉动至切割盘5下方,通过气缸6收缩带动摆臂3向下转动,并通过动力组件驱动切割盘5转动,进而切割盘5对不锈钢丝进行切割,提高不锈钢丝的切割效率,并且通过在切割盘5外部设置防护罩4,可以对切割时产生的火星进行阻挡,降低火星四处飞溅并灼伤工作人员的问题。

23.所述机床1上侧表面于固接有一对挡板组件11,且挡板组件11位于切割盘5所在的平面内;通过设置一对挡板组件11,摆臂3带动切割盘5向下转动至挡板组件11之间后,切割盘5转动并对钢丝进行切割,挡板组件11可以进一步对切割产生的火星进行阻挡,避免火星顺着切割盘5切线方向向外飞溅的问题;所述挡板组件11包括弹性垫12;所述弹性垫12与机床1表面之间固接有弹性块13,且弹性块13设置为空心结构;所述气缸6收缩时能够向弹性块13内部输送气体;所述防护罩4两侧固接有一对护板14;所述护板14位于切割盘5所在的平面内,且护板14与挡板组件11一一对应;气缸6收缩带动摆臂3向下转动的同时,气缸6会向弹性块13内部输送气体,促使弹性块13膨胀并向上伸长,从而将弹性垫12压紧在护板14表面,提高弹性垫12与护板14之间的贴合程度,进一步提高对火星的阻挡效果,避免火星通过弹性垫12与护板14之间的缝隙向外飞溅的问题。所述切割盘5远离钢丝卷2一侧的机床1表面设有均匀分布的刻度值9;通过在机床1表面设置刻度值9,在操作时可以将不锈钢丝端部拉动至刻度值9处再进行切割,从而便于对不锈钢丝进行定距切割,提高本装置的切割精度,进一步提高本装置的实用性。

24.所述切割盘5下方的机床1表面开设有储存槽10;,并且火星受到挡板组件11的阻挡后落入储存槽10内部,形成金属渣,便于对金属渣进行收集并集中处理。

25.所述弹性垫12下侧固接有导杆15,且导杆15下端贯穿弹性块13并滑动连接在机床1内部;通过设置导杆15,使得弹性垫12上下移动的过程中,弹性垫12始终能够带动导杆15在机床1内部滑动,从而对弹性垫12的运动方向进行导向限位,避免弹性块13膨胀方向不均,导致弹性垫12与护板14之间贴合程度较差的问题。

26.所述储存槽10侧壁表面固接有弹性膜16,且弹性膜16与储存槽10侧壁之间存在间隙;所述弹性块13下方的机床1内部开设有滑腔17,且导杆15下端延伸至滑腔17内部;所述滑腔17内部的导杆15表面均布有一组弧形凸块18;所述滑腔17与弹性膜16之间的机床1内部滑动连接有一组滑杆19,且滑杆19与弹性膜16固接;所述导杆15上下移动的过程中,弧形凸块18能够与滑杆19端部接触;弹性垫12带动导杆15上下滑动的过程中,弧形凸块18会对滑杆19端部进行挤压,进而推动滑杆19朝储存槽10滑动,并推动弹性膜16鼓起,当弧形凸块18越过滑杆19后,弹性膜16带动滑杆19滑动复位,该操作能够使得弹性膜16不断抖动,从而将弹性膜16表面的金属渣抖落,避免部分金属渣粘附在储存槽10侧壁表面,导致对金属渣的收集效率较低的问题。

27.所述滑杆19靠近导杆15的一端设有倒角;所述弹性膜16靠近滑杆19的位置与储存槽10侧壁之间固接有弹性绳一20;通过在滑杆19端部设置倒角,可以起到导向效果,便于弧形凸块18对滑杆19的挤压推动,并且通过在弹性膜16与储存槽10侧壁之间设置弹性绳一20,弧形凸块18越过滑杆19后,弹性绳一20可以拉动弹性膜16快速复位,提高弹性膜16的复

位效率。

28.实施例二如图4至图5所示,对比实施例一,其中本发明的另一种实施方式为:所述防护罩4顶部固接有储存盒21;所述储存盒21底部内固接有底板22,且储存盒21内部添加有清洁水;所述底板22表面均匀开设有一组通孔23;所述通孔23内部设有开关组件;切割盘5转动过程中,可以通过开关组件将通孔23开启,进而储存盒21内部的水分通过通孔23流下,并淋在切割盘5表面,为切割盘5提供冷却降温的效果,避免切割盘5工作时温度过高导致工作异常的问题,延长本装置的使用寿命。

29.所述开关组件包括封堵球24;所述封堵球24采用磁性材料制成,且封堵球24位于通孔23的下侧;所述封堵球24与通孔23侧壁之间固接有弹性绳二25;所述切割盘5内部圆周均布有一组铁块26;所述铁块26与封堵球24互相靠近时能够互相吸引;正常情况下弹性绳二25拉动封堵球24并使得封堵球24贴紧在通孔23下侧,从而将通孔23进行封堵,当切割盘5转动时,铁块26会间歇式的靠近封堵球24,并对封堵球24产生吸引力,促使封堵球24与通孔23分离,从而将通孔23开启,储存盒21内部的水分能够通过通孔23自动流下,该装置无需人为对通孔23进行控制,并且通孔23可以间歇式的打开关闭,减少冷却水的使用量,节约资源。

30.所述封堵球24靠近通孔23的一侧固接有止水层27,且止水层27采用橡胶材料制成;通过设置止水层27,可以进一步提高封堵球24对通孔23的封堵效果,使得本装置不工作时,降低封堵球24与通孔23之间贴合程度较差,导致通孔23漏水的问题。

31.工作原理:本发明中的切割装置在使用时,可以将钢丝卷2放置在机床1上侧并与机床1转动连接,方便将钢丝卷2上缠绕的不锈钢丝拉出,将不锈钢丝拉动至切割盘5下方,通过气缸6收缩带动摆臂3向下转动,并通过动力组件驱动切割盘5转动,进而切割盘5对不锈钢丝进行切割,提高不锈钢丝的切割效率,并且通过在切割盘5外部设置防护罩4,可以对切割时产生的火星进行阻挡,降低火星四处飞溅并灼伤工作人员的问题;通过在机床1表面设置刻度值9,在操作时可以将不锈钢丝端部拉动至刻度值9处再进行切割,从而便于对不锈钢丝进行定距切割,提高本装置的切割精度,进一步提高本装置的实用性;通过设置一对挡板组件11,摆臂3带动切割盘5向下转动至储存槽10上侧后,切割盘5转动并对钢丝进行切割,挡板组件11可以进一步对切割产生的火星进行阻挡,避免火星顺着切割盘5切线方向向外飞溅的问题,并且火星受到挡板组件11的阻挡后落入储存槽10内部,形成金属渣,便于对金属渣进行收集并集中处理;气缸6收缩带动摆臂3向下转动的同时,气缸6会向弹性块13内部输送气体,促使弹性块13膨胀并向上伸长,从而将弹性垫12压紧在护板14表面,提高弹性垫12与护板14之间的贴合程度,进一步提高对火星的阻挡效果,避免火星通过弹性垫12与护板14之间的缝隙向外飞溅的问题;通过设置导杆15,使得弹性垫12上下移动的过程中,弹性垫12始终能够带动导杆15在机床1内部滑动,从而对弹性垫12的运动方向进行导向限位,避免弹性块13膨胀方向不均,导致弹性垫12与护板14之间贴合程度较差的问题;弹性垫12带动导杆15上下滑动的过程中,弧形凸块18会对滑杆19端部进行挤压,进而推动滑杆19朝储存槽10滑动,并推动弹性膜16鼓起,当弧形凸块18越过滑杆19后,弹性膜16带动滑杆19滑动复位,该操作能够使得弹性膜16不断抖动,从而将弹性膜16表面的金属渣抖落,避免部分金属渣粘附在储存槽10侧壁表面,导致对金属渣的收集效率较低的问题;通过在滑杆19端

部设置倒角,可以起到导向效果,便于弧形凸块18对滑杆19的挤压推动,并且通过在弹性膜16与储存槽10侧壁之间设置弹性绳一20,弧形凸块18越过滑杆19后,弹性绳一20可以拉动弹性膜16快速复位,提高弹性膜16的复位效率;切割盘5转动过程中,可以通过开关组件将通孔23开启,进而储存盒21内部的水分通过通孔23流下,并淋在切割盘5表面,为切割盘5提供冷却降温的效果,避免切割盘5工作时温度过高导致工作异常的问题,延长本装置的使用寿命;正常情况下弹性绳二25拉动封堵球24并使得封堵球24贴紧在通孔23下侧,从而将通孔23进行封堵,当切割盘5转动时,铁块26会间歇式的靠近封堵球24,并对封堵球24产生吸引力,促使封堵球24与通孔23分离,从而将通孔23开启,储存盒21内部的水分能够通过通孔23自动流下,该装置无需人为对通孔23进行控制,并且通孔23可以间歇式的打开关闭,减少冷却水的使用量,节约资源;通过设置止水层27,可以进一步提高封堵球24对通孔23的封堵效果,使得本装置不工作时,降低封堵球24与通孔23之间贴合程度较差,导致通孔23漏水的问题。

32.上述前、后、左、右、上、下均以说明书附图中的图1为基准,按照人物观察视角为标准,装置面对观察者的一面定义为前,观察者左侧定义为左,依次类推。

33.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

34.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1