一种LTCC基板与梯度硅铝管壳的回流焊接方法

一种ltcc基板与梯度硅铝管壳的回流焊接方法

技术领域

1.本发明属于回流焊接技术领域,涉及一种ltcc基板与梯度硅铝管壳的回流焊接方法。

背景技术:

2.随着新一代卫星技术的不断发展,对航天电子产品的质量、可靠性提出了更高的要求。电子产品的管壳对基板上的芯片具有机械支撑、电信号传输等功能,回流焊接技术的提升和管壳材料的改进对电子产品的小型化、轻量化、可靠性都起到了重要的作用。

3.表面组装技术可以实现在电路板上的指定位置贴焊表面元件,该技术包含材料技术,设备技术,工艺技术及检测技术。其中,在工艺技术的焊接部分主要采用的是回流焊技术,回流焊的整个过程可以分为预热部分,加热部分和冷却部分。回流焊工艺对于焊接质量的优劣与可靠性有着重要的影响。

4.ltcc(low temperature co-fired ceramic)基板是将低温烧结的陶瓷粉制成生瓷带,在生瓷带上制出所需电路图形,并埋入无源元件,然后将生瓷带层叠在一起,烧结形成ltcc多层基板,具有良好的导热性、优异的高频特性、高集成特性和高可靠性,因此ltcc基板常用于宇航电子产品。

5.目前,电子管壳常采用al-50si合金,管壳的底部内表面需要通过回流焊接工艺焊接ltcc基板。al-50si管壳与ltcc基板的热膨胀系数有一定的差异,匹配性能不好。在电子管壳的结构变得越来越复杂的情况下,采用al-50si合金的管壳经过与ltcc基板的回流焊接后,管壳与基板之间容易出现热失配的现象,严重时会引起基板翘曲、变形,甚至会引起管壳出现裂纹。研究发现,采用单一材料的管壳,其与基板回流焊接后容易产生较大的残余应力和变形,这会造成一定的安全隐患。

技术实现要素:

6.本发明的目的是提供一种ltcc基板与梯度硅铝管壳的回流焊接方法,有效提高回流焊接的质量,降低管壳与基板的焊接残余应力与变形。

7.本发明采用的技术方案是,一种ltcc基板与梯度硅铝管壳的回流焊接方法,具体按照如下步骤实施:

8.步骤1,焊接组件材料选取:选取硅铝合金材料的管壳、选取回流焊焊料片、选用ltcc材料的基板,将管壳从开口顶端至底端分为三层,包括管壳上层、管壳中层和管壳底层,管壳的硅铝合金材料中硅含量呈三个梯度依次增大,第三梯度硅含量最大且对应管壳底层,第二梯度对应管壳中层,且第二梯度硅含量介于第三梯度和第一梯度之间,第一梯度硅含量最小且对应管壳上层;

9.步骤2,在管壳底层上表面的基板焊接部位放置焊料片,焊料片的尺寸小于基板尺寸;

10.步骤3,在焊料片上放置ltcc基板,组成完整的焊接组件;

11.步骤4,将焊接组件放入回流炉内,进行回流焊接。

12.本发明的特点还在于,

13.管壳上层的硅铝合金为al-35si合金,管壳中层的硅铝合金为al-50si合金,管壳底层的硅铝合金为al-70si合金,管壳底层与ltcc基板的热膨胀系数匹配。

14.焊料片材料采用snpb焊料,厚度为0.08~0.12mm。

15.ltcc基板的厚度为1.3~1.7mm。

16.步骤4具体为,

17.将焊接组件放置在传送带上,依次经过回流炉的预热区、保温区、回流区和冷却区,焊接组件包括管壳、焊料片和基板,预热区温度较低,通过低温循环使焊料软化,保温区通过循环较高温度的气体,使焊接组件得到预热,当焊接组件经过回流区时,此时回流气体为高温气体,该气体从回流炉上下两侧的进风口进入回流炉,并在回流炉内进行高温循环,当焊料在回流区被充分熔化后,传送带会将焊接组件传送到冷却区,冷却区的回流气体为20℃的氮气,通过氮气的循环冷却,焊料由液态变成固态,从而使焊料两侧的元器件连接在一起,完成回流焊接。

18.回流炉冷却温区的进风口的风速为6m/s,出风口的风速为3.2m/s。

19.本发明的有益效果是:

20.本发明一种ltcc基板与梯度硅铝管壳的回流焊接方法,放弃采用单一材料的管壳,采用硅含量呈梯度变化的硅铝合金管壳,且管壳底层与ltcc基板的热膨胀系数匹配,可以有效提高回流焊接的质量,降低管壳与基板的焊接残余应力与变形;本发明的回流焊接方法实现ltcc基板一次焊接成型,极大地提高了焊接效率,并降低了人力和物料成本。

附图说明

21.图1是本发明一种ltcc基板与梯度硅铝管壳的回流焊接方法的工艺流程图;

22.图2是本发明一种ltcc基板与梯度硅铝管壳的回流焊接方法中管壳的结构示意图;

23.图3是本发明一种ltcc基板与梯度硅铝管壳的回流焊接方法中ltcc基板在管壳中的分布示意图;

24.图4是本发明一种ltcc基板与梯度硅铝管壳的回流焊接方法中焊接组件在回流炉内部的传送示意图;

25.图5是本发明一种ltcc基板与梯度硅铝管壳的回流焊接方法中回流炉的内部工作原理示意图。

26.图中,11.基板,12.管壳上层,13.管壳中层,14.管壳底层,15.焊料片,16.焊接组件。

具体实施方式

27.下面结合附图和具体实施方式对本发明进行详细说明。

28.本发明一种ltcc基板与梯度硅铝管壳的回流焊接方法,如图1所示,具体按照如下步骤实施:

29.步骤1,焊接组件材料选取:选取硅铝合金材料的管壳、选取snpb焊料作为回流焊

焊料片15、选用ltcc材料的基板11;

30.将管壳从开口顶端至底端分为三层,如图2所示,包括管壳上层12(厚度2.5mm)、管壳中层13(厚度3mm)和管壳底层14(厚度3mm),管壳的硅铝合金材料中硅含量呈三个梯度依次增大,第三梯度硅含量最大且对应管壳底层14,为al-70si合金,即硅铝合金中硅的质量分数为70%;第二梯度对应管壳中层13,且第二梯度硅含量介于第三梯度和第一梯度之间,为al-50si合金,即硅铝合金中硅的质量分数为50%;第一梯度硅含量最小且对应管壳上层12,为al-35si合金,即硅铝合金中硅的质量分数为35%,管壳底层14与ltcc基板11的热膨胀系数匹配,ltcc基板11的热膨胀系数为5.8ppm/℃,al-70si的热膨胀系数为6.8ppm/℃;

31.步骤2,在管壳底层14上表面的基板11焊接部位放置焊料片15,焊料片15的整体尺寸略小于基板11尺寸,焊料片15厚度为0.1mm;

32.步骤3,在焊料片15上放置ltcc基板11,ltcc基板11的分布如图3所示,ltcc基板11的厚度为1.5mm,组成完整的焊接组件;

33.步骤4,将焊接组件放入回流炉内,进行回流焊接;

34.回流焊炉的设备型号是riland真空回流焊炉,该回流炉有6个加热温区,1个真空温区和2个冷却温区,设置回流炉内的工艺参数如下:冷却时间为210s,回流炉进风口的风速为6m/s,出风口的风速为3.2m/s,进出风口流量比为1.14,冷却气体(氮气)的温度为20℃;

35.如图4所示,将焊接组件放置在传送带上,依次经过回流炉的预热区、保温区、回流区和冷却区,焊接组件包括管壳、焊料片15和基板11,预热区温度较低,通过低温循环使焊料片15软化,保温区通过循环较高温度的气体,使焊接组件得到预热,如图5所示,当焊接组件经过回流区时,此时回流气体为高温气体,该气体从回流炉上下两侧的进风口进入回流炉,并在回流炉内进行高温循环,当焊料片15在回流区被充分熔化后,传送带会将焊接组件传送到冷却区,冷却区的回流气体为20℃的氮气,通过氮气的循环冷却,焊料片15由液态变成固态,从而使焊料片15两侧的元器件连接在一起,完成回流焊接。

36.完成回流焊接后,将完全冷却的焊接组件通过cyber-v2型三维轮廓仪和x射线应力检测仪xstress 3000g2来检测基板11与管壳的变形及残余应力情况。

37.本发明一种ltcc基板与梯度硅铝管壳的回流焊接方法,采用snpb焊料片15,易于焊接,综合力学性能良好,浸润性良好,熔点较低,约为183℃;采用ltcc基板11具有热膨胀系数低、集成密度高和温度稳定性好等特点,有益于提升焊接可靠性,ltcc基板11与管壳底层14热膨胀系数接近易实现回流焊接,从而降低焊接残余应力与变形,提高电子管壳整体的焊接质量,同时要保证ltcc基板11的整体尺寸略大于snpb焊料片15的整体尺寸,目的是防止焊料片15在熔化时出现溢出现象;ltcc基板11与梯度硅铝管壳回流焊接的本质是热风回流软钎焊,其是通过设置回流炉合适的冷却时间、回流炉的冷却气体进出口流量比、冷却气体温度、梯度硅铝管壳各层的厚度,梯度硅铝管壳各层的硅含量等参数之间的最优搭配,使ltcc基板11与梯度硅铝管壳回流焊接得到更好的质量。

38.实施例验证

39.因为硅铝合金管壳中的硅含量会直接影响材料的热膨胀系数,从而直接影响到其与ltcc基板11的回流焊接效果,因此通过正交试验法来寻找管壳材料的最佳梯度分布。把管壳的三层材料(管壳上层12、管壳中层13和管壳底层14)的硅含量作为试验因素,分别记

作a、b和c。根据正交试验法,对这三个因素各取三个水平按照本发明的回流焊接方法进行回流焊接试验。通过比较试验结果,确定管壳三层材料之间硅含量搭配的最优方案。

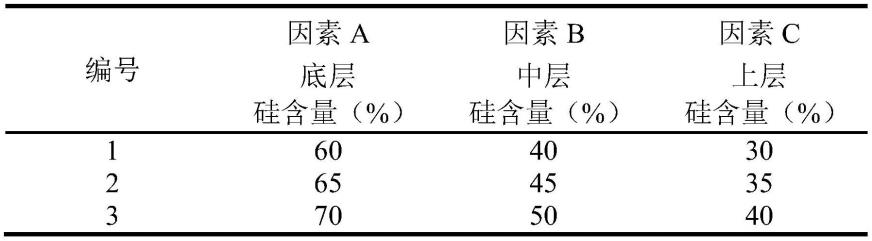

40.管壳三层梯度材料硅含量的组分试验方案的因素水平表见下表1:

41.表1管壳三层材料硅含量搭配方案

[0042][0043]

本实施例中,管壳三层梯度材料的硅含量的试验方案一共有9种,每种方案均通过cyber-v2型三维轮廓仪和x射线应力检测仪xstress 3000g2检测基板11与管壳的变形及残余应力情况。

[0044]

管壳三层梯度材料硅含量的性能试验方案见下表2,表2中各性能试验方案编号由因素及其对应的组分试验编号组成:

[0045]

表2各试验方案的性能参数

[0046][0047]

通过对比这9种试验方案可知:对于方案a3b3c2,焊接后管壳最大残余应力为23.472mpa,是9个试验方案中最小的;管壳最大变形为0.024221mm,是9个试验方案中最小的。在该方案下,管壳与基板11之间有较好的焊接质量。

[0048]

综上所述,确定梯度管壳底层14为al-70si合金,厚度为3mm;管壳中层13为al-50si合金,厚度为3mm;管壳上层12为al-35si合金,厚度为2.5mm。回流炉的冷却温区的冷却时间为210s,进风口风速为6m/s,出风口风速为3.2m/s,进出风口流量比为1.14,冷却气体(氮气)的温度为20℃。在此参数下进行ltcc基板11与梯度硅铝管壳的回流焊接,极大程度地降低了管壳焊接后的残余应力和变形,实现了ltcc基板11一次焊接成型,有效提高了整体焊接质量与焊接效率,并降低了人力和物料成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1