一种用于金属器件锻造的锻造装置的制作方法

1.本发明涉及锻造技术领域,更具体地说,它涉及一种用于金属器件锻造的锻造装置。

背景技术:

2.锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法,锻压(锻造与冲压)的两大组成部分之一。通过锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组织结构,同时由于保存了完整的金属流线,锻件的机械性能一般优于同样材料的铸件。相关机械中负载高、工作条件严峻的重要零件,除形状较简单的可用轧制的板材、型材或焊接件外,多采用锻件。

3.在金属锻造过程中,冲压是必不可少的一项流程,需要将使用冲压装置不断地对金属本体进行冲压,从而使金属被锻造成型。

4.目前,在现有的相关技术方案中,在对金属器件进行冲压锻造时,由于金属表面的冷却,使其外部金属固化,且与本体脱落,由此不仅存在原材料的消耗以及浪费,还可能导致金属本体的重量低于设定的标准重量,从而使被锻造的金属本体成品不符合生产标准。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供一种用于金属器件锻造的锻造装置,使金属器件锻造过程中的金属碎片被充分二次利用,从而降低了原材料的损耗,还能够通过二次加热的金属原液,对重量低于生产标准的金属器件进行原料补充。

6.为实现上述目的,本发明提供了如下技术方案,包括:

7.锻造台;

8.金属器件,设置于锻造台上;

9.冲压机,固定连接于锻造台上,所述冲压机上固定连接有冲压块,所述冲压块用于对金属器件进行挤压;

10.支板,与冲压机固定连接,所述支板的一侧设置有电机,所述电机的一侧与支板的一侧固定,并延伸至所述支板的外部,所述支板上转动连接有丝杆,所述丝杆的一端与丝杆固定连接,所述支板用于对电机以及丝杆进行固定;

11.移动件,与丝杆螺纹连接,所述移动件的一侧固定连接有扫除件,所述扫初见用于将锻造台上的金属碎片扫除;

12.横梁,与冲压机固定连接,所述移动件上固定连接有滑块,所述滑块滑动连接与横梁内部;

13.第一熔炉和第二熔炉,均与冲压机转动连接,所述熔炉用于收集金属碎片;

14.控制基座,设置于锻造台的一侧,所述控制基座上安装有夹持件,所述夹持件与金属器件相接触;

15.加热装置,固定连接于锻造台上,所述加热装置上固定连接有加热管,所述加热管

分别与第一熔炉和第二熔炉螺纹连接,所述加热装置用于将集中收集的金属碎片加热熔化。

16.优选地,所述丝杠上固定连接有齿轮,所述齿轮上啮合有联动齿,齿轮的转动用于带动联动齿升降,所述联动齿的自由端与第二熔炉转动连接。

17.优选地,所述横梁上固定连接有滑框,所述联动齿与所述滑框滑动连接,所述滑框用于稳定联动齿的移动轨迹。

18.优选地,所述第一熔炉和第二熔炉之间固定连接有控制杆,所述控制杆设置于所述锻造台的内部,且控制杆转动连接于锻造台内部。

19.优选地,所述联动齿整体呈大于90

°

,小于180

°

的锐角,且所述联动齿不与移动件和扫除件接触。

20.优选地,所述锻造台的一侧设置有模具,所述模具用于收集金属溶液,并将其冷却成型。

21.优选地,所述第一熔炉和第二熔炉的内部均滑动连接有挡板,所述挡板用于挡住第一熔炉和第二熔炉内飞溅的溶液,所述挡板上固定连接有隔热把手。

22.优选地,所述齿轮设置于移动件和支板之间。

23.与现有技术相比,本发明具备以下有益效果:

24.1、通过设置电机驱动丝杆转动,使得移动件上的扫除件在锻造台上往复移动,从而使锻造台上堆积的金属碎片被集中收集至第一熔炉和第二熔炉中,并且通过加热件以及加热管对,第一熔炉和第二熔炉内部进行加热,从而达到了在金属器件冲压过程中,产生的金属碎屑能够被收集并且二次加工利用的效果,并且能够将二次加工过后的金属溶液,按照金属器件生产的标准重量,与金属本体混合,由此不仅降低了原材料的损耗,还提高了金属器件的生产质量。

25.2、通过设置齿轮通过电机的驱动,使丝杆带动齿轮转动的同时,联动齿将与之连接的第一熔炉和第二熔炉内部加热完成的金属溶液倒入模具中,在一定程度上降低了由于人工倾倒溶液,被烫伤的安全隐患,并且降低了人力的消耗,从而提高了工作效率。

附图说明

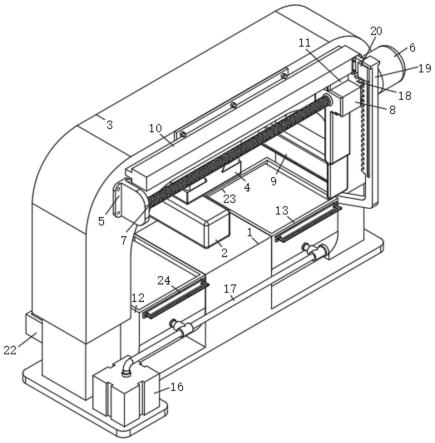

26.图1为本发明锻造台的结构示意图;

27.图2为本发明控制杆的结构示意图;

28.图3为本发明联动齿的结构示意图;

29.图4为本发明夹持件的结构示意图;

30.图5为本发明横梁的结构示意图;

31.图6为本发明扫除件的结构示意图。

32.1、锻造台;2、金属器件;3、冲压机;4、冲压块;5、支板;6、电机;7、丝杆;8、移动件;9、扫除件;10、横梁;11、滑块;12、第一熔炉;13、第二熔炉;14、控制基座;15、夹持件;16、加热装置;17、加热管;18、齿轮;19、联动齿;20、滑框;21、控制杆;22、模具;23、挡板;24、隔热把手。

具体实施方式

33.参照图1至图6对本发明一种用于金属器件锻造的锻造装置实施例做进一步说明。

34.一种用于金属器件锻造的锻造装置,包括:

35.锻造台1;

36.金属器件2,设置于锻造台1上;

37.冲压机3,固定连接于锻造台1上,所述冲压机3上固定连接有冲压块4,所述冲压块4用于对金属器件2进行挤压;

38.冲压机3由机架、防护罩、冲压头、电控箱、子母液压缸、双手启动盒、光电感应开关组成等部件组成,冲压机3是通过电控箱的控制,从而控制冲头上下移动;且冲压机3为现有技术,只需实现对金属器件2的冲压即可;

39.冲压块4为耐高温的坞,其在加工时不被高温熔化,从而能够持续对金属器件2冲击、挤压;

40.冲压块4的大小可根据实际使用情况进行调整。

41.支板5,与冲压机3固定连接,所述支板5的一侧设置有电机6,所述电机6的一侧与支板5的一侧固定,并延伸至所述支板5的外部,所述支板5上转动连接有丝杆7,所述丝杆7的一端与丝杆7固定连接,所述支板5用于对电机6以及丝杆7进行固定;

42.支板5的具体数量设置有两个,具体用于固定电机6和丝杆7,详见图1,丝杆7设置于两个支板5之间;

43.电机6为现有技术中的正反转电机6,只需实现带动丝杆7和齿轮18正反转动即可;

44.且通过电机6的正反转动,从而使移动件8在丝杆7上实现往复运动。

45.移动件8,与丝杆7螺纹连接,所述移动件8的一侧固定连接有扫除件9,所述扫除件9用于将锻造台1上的金属碎片扫除;

46.扫除件9通过冲压机3的下降,使之与锻造台1台面接触。

47.横梁10,与冲压机3固定连接,所述移动件8上固定连接有滑块11,所述滑块11滑动连接与横梁10内部;

48.通过移动件8上的滑块11在横梁10内部滑动,能够提升移动件8在移动时的稳定性,避免移动件8自转。

49.第一熔炉12和第二熔炉13,均与冲压机3滑动连接,所述熔炉用于收集金属碎片;

50.当联动齿19上升时,则第一熔炉12通过控制杆21的连接带动第二熔炉13转动,从而也就使第一熔炉12的正面和第二熔炉13的背面,整体以弧形滑动于冲压机3相对的一侧之间;

51.第一熔炉12和第二熔炉13由耐火材料制成,且第一熔炉12和第二熔炉13与冲压机3的转动连接,不影响冲压机3的升降,且冲压机3的冲压高度可根据实际使用情况进行调整;

52.详见图1,第一熔炉12设置于锻造台1的正面,第二熔炉13设置于锻造台1的背面,通过扫除件9在锻造台1上的往复运动,将锻造台1上堆积的金属碎片分别扫入第一熔炉12和第二熔炉13中。

53.控制基座14,设置于锻造台1的一侧,所述控制基座14上安装有夹持件15,所述夹持件15与金属器件2相接触;

54.控制基座14由plc控制、触摸屏、伺服电机6组成,用于操控夹持件15。

55.加热装置16,固定连接于锻造台1上,所述加热装置16上固定连接有加热管17,所述加热管17分别与第一熔炉12和第二熔炉13螺纹连接,所述加热装置16用于将集中收集的金属碎片加热熔化;

56.加热装置16是利用电热效应供热。一般以电流通过导体所产生的焦耳热为热源的电炉。并且按电热产生方式,此加热装置16为间接加热,其加热原理是将线圈通交流电产生交变磁场,以感应电流加热磁场中的炉料,感应线圈等加金属碎片与炉料之间被炉衬材料隔开。优点是燃烧产物或金属碎片与炉料之间被隔开,相互之间不产生有害的影响,有利于保持和提高炉料的质量,减少金属烧损。

57.所述丝杆7上固定连接有齿轮18,所述齿轮18上啮合有联动齿19,齿轮18的转动用于带动联动齿19升降,所述联动齿19的自由端与第二熔炉13转动连接;

58.详见图1,第一熔炉13的背面与联动齿19的底端转动连接,同时见图三,联动齿19的底端为自由端。

59.所述横梁10上固定连接有滑框20,所述联动齿19与所述滑框20滑动连接,所述滑框20用于稳定联动齿19的移动轨迹。

60.所述第一熔炉12和第二熔炉13之间固定连接有控制杆21,所述控制杆21设置于所述锻造台1的内部,且控制杆21转动连接于锻造台1内部;

61.控制杆21用于将第一熔炉12和第二熔炉13进行连接,使联动齿19上升带动第二熔炉13转动,第一熔炉12也能随之转动,从而使第一熔炉12和第二熔炉13内部的金属溶液倒出;

62.当第一熔炉12和第二熔炉13位置开始向模具22的一侧倾斜时,则控制杆21也呈弧形状态在锻造台1内部移动。

63.所述联动齿19整体呈大于90

°

,小于180

°

的锐角,且所述联动齿19不与移动件8和扫除件9接触。

64.所述锻造台1的一侧设置有模具22,所述模具22用于收集金属溶液,并将其冷却成型;

65.详见图4,模具22的具体位置设置在锻造台1的左侧,且模具22的位置可通过操作人员自行调整,故在熔炉通过联动齿19的带动运动或者以控制杆21进行运动时,熔炉近模具22一端产生向内的位移,熔炉内部的金属溶液可以全部倒入模具中。

66.所述第一熔炉12和第二熔炉13的内部均滑动连接有挡板23,所述挡板23用于挡住第一熔炉12和第二熔炉13内飞溅的溶液,所述挡板23上固定连接有隔热把手24。

67.所述齿轮18设置于移动件8和支板5之间。

68.工作原理:

69.步骤一:锻造时,首先将金属器件2置于锻造台1上,然后通过对控制基座14的操控,使夹具将金属器件2进行夹持控制,再将冲压机3启动,使冲压机3开始冲压,从而使金属器件2不断被挤压;

70.步骤二:锻造后,此时随着金属表面的冷却,以及冲压机3对金属不断的冲压,锻造台1的金属碎片产生堆积,首先启动冲压机3,使冲压机3下降孩子扫除件9与锻造台1同一水平,即可关闭,随之启动电机6,通过电机6的驱动,使丝杆7通过支板5的支撑从而转动,随之

使移动件8通过滑块11以及横梁10的稳定,在丝杆7上移动,进而使扫除件9在锻造台1面上往复移动,使得金属碎片被分别扫入第一熔炉12以及第二熔炉13内部;

71.步骤三:金属碎屑二次加热时,首先启动加热装置16,并将第一熔炉12和第二熔炉13使用挡板23将其开口盖住,通过加热管17的连接,使第一熔炉12和第二熔炉13内的金属碎片被加热,直至熔化,即可关闭加热装置16,而后通过隔热把手24将挡板23从第一熔炉12和第二熔炉13内部抽出,最后再次启动电机6,使电机6输出轴驱动齿轮18转动,从而使与之啮合的联动齿19向上移动,此时与联动齿19连接的第二熔炉13,也带动通过控制杆21连接的第一熔炉12,开口向模具22方向转动,直至第一熔炉12和第二熔炉13内部的金属液倒入模具22中即可。

72.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1