一种搅拌摩擦焊接复合轧制制备特厚复合钢板的方法与流程

1.本发明涉及特厚复合钢板制造领域,尤其涉及一种搅拌摩擦焊接复合轧制制备特厚复合钢板的方法。

背景技术:

2.随着工业技术的快速发展,特厚复合钢板在海洋工程、电力和军工等众多重大技术装备领域得到了广泛的应用,同时对特厚复合钢板内部组织的均匀性和致密性提出了更高的要求。目前,制造特厚复合钢板的生产工艺主要有四种:模铸技术、连铸技术、电渣重熔技术和连铸坯焊接复合轧制技术。其中,采用模铸技术生产的板坯内部存在严重的成分偏析,且很难通过后续的轧制工艺完全消除,因此成材率较低。采用连铸技术生产时,板坯尺寸受限制,特厚复合钢板的压缩比不够,很难生产厚度大于100mm的高质量特厚复合钢板。采用电渣重熔技术制备的板坯组织致密、成分均匀、板坯的力学性能优异,但该工艺存在电耗高、生产效率低以及难以大批量生产的问题。

3.连铸坯焊接复合轧制技术是将两块连铸坯利用真空电子束或者传统熔化焊接技术复合在一起进行轧制,从而获得特厚板材的方法。该技术解决了连铸坯的厚度限制和压缩比的制约,轧制坯料广泛,生产工序简单,是一种前景非常好的生产特厚复合钢板工艺方法。

4.公告号为cn 101773931b的中国发明专利公开了“一种真空复合轧制特厚板的方法”、公开号为cn 102009332a的中国专利申请公开了“一种叠轧焊工艺生产特厚板的方法”,公告号为cn 102764936b的中国发明专利公开了“一种大厚度板坯制造工艺方法”,上述公开文献均提出了相似的生产特厚板的工艺方法,即对连铸板坯的间隙进行焊接后经过热轧制成一块特厚板,焊接方法主要采用气保焊、埋弧焊、氩弧焊和真空电子束焊等工艺。但采用上述焊接工艺很难对板坯进行焊前预热和焊后缓冷,从而极大地增加了焊缝发生开裂的风险,且上述技术方案所采用的焊接方式均属于熔焊工艺,对于碳含量和合金含量较高的大厚度连铸板坯,极易产生焊接裂纹。

5.公开号为cn 104923935a的中国专利申请公开了“一种高合金含量、大厚度板坯的焊接方法”,采用不锈钢带级堆焊和真空电子束焊组合的焊接方式,将多块高合金含量坯料四周组合焊接在一起,形成一种满足轧制生产要求的大厚度连铸板坯。但其工艺繁琐,采用的真空电子束焊接设备的成本较高,且不能完全避免高合金含量连铸板坯出现焊接冷裂纹的问题。

6.综上,连铸坯焊接复合轧制技术采用熔焊焊接工艺很难保证碳含量和合金含量较高以及焊前需预热、焊后需缓冷的大厚度连铸板坯的焊接质量。因此,研发一种工艺简单稳定,可用于不同类型大厚度连铸坯的焊接复合轧制技术,成为本领域技术人员亟待解决的问题。

技术实现要素:

7.本发明提供了一种搅拌摩擦焊接复合轧制制备特厚复合钢板的方法,操作简单、成本低、生产效率高,针对碳含量和合金元素含量较高的连铸坯,可避免封焊焊缝出现裂纹的问题,封焊工艺采用固相焊接技术,无需对复合连铸坯进行预热,节约能耗,并可保证复合连铸板坯的焊接质量。

8.为了达到上述目的,本发明采用以下技术方案实现:

9.一种搅拌摩擦焊接复合轧制制备特厚复合钢板的方法,特厚复合钢板的厚度为80~ 200mm;制备过程包括如下步骤:

10.1)选取2块几何尺寸相同的连铸坯,清理连铸坯的待接合面使其露出金属表面;

11.2)将2块连铸坯的待接合表面相贴合叠放在一起,四周边缘对齐组成待复合连铸坯;

12.3)对待复合连铸坯进行加工,使2块连铸坯对应边缘的错边偏差≤0.8mm;

13.4)采用静轴肩搅拌摩擦焊接工艺对待复合连铸坯的4个端角进行固定焊接,得到中间复合连铸坯;

14.5)采用动轴肩搅拌摩擦焊接工艺对中间复合连铸坯的接合面进行周向封焊;

15.6)对步骤5)动轴肩搅拌摩擦焊接后留下的匙孔进行封焊,得到复合连铸坯;

16.7)对复合连铸坯进行抽真空密封;

17.8)将抽真空密封后的复合连铸坯加热至1200~1280℃,保温1.5~5h后进行轧制,轧制时每道次压下率为15%~25%,终轧温度为930~1000℃,终轧完成后空冷至室温,切边精整后得到特厚复合钢板。

18.所述步骤1)中,清理连铸坯的待接合面具体是采用数控铣床将待接合面的氧化层去除,金属表面的表面粗糙度不低于ra25。

19.所述步骤3)中,采用铣削机器人对待复合连铸坯进行铣削加工。

20.所述步骤4)中,待复合连铸坯4个端角的焊接顺序为:第一端角焊接、与第一端角斜对的第二端角焊接、位于第一端角与第二端角之间的第三端角焊接、与第三端角斜对的第四端角焊接;4个端角均由下至上进行焊接。

21.所述步骤4)中,静轴肩搅拌摩擦焊接工艺为:搅拌针的转速为300~1000r/min,焊速10~70mm/min,静轴肩搅拌头倾角1

°

~3.5

°

;搅拌针的材质为聚晶立方氮化硼,搅拌针的长度l=(1/12~1/10)h,h为单块连铸坯的厚度;搅拌针的直径d=(1/2~ 4/5)l,静轴肩的材质为钴基合金。

22.所述步骤5)中,对中间复合连铸坯的接合面进行周向封焊的顺序为:在第一侧缝完成焊接后,对第一侧缝对面的第二侧缝进行焊接,第二侧缝的焊接方向与第一侧缝的焊接方向相反;然后进行第三侧缝的焊接和第四侧缝的焊接;其中,第四侧缝的焊接分两段完成,分别从第四侧缝的两端起焊,焊接至第四侧缝的中部结束;第一侧缝、第二侧缝及第三侧缝的焊缝端部留有端部匙孔,第四侧缝两段焊缝的匙孔重合后形成中部匙孔。

23.所述步骤5)中,动轴肩搅拌摩擦焊接工艺为:动轴肩搅拌头的转速为500~1200 r/min,焊速30~90mm/min,动轴肩搅拌头倾角1

°

~3.5

°

,轴肩压入量为1.2~2.0mm;动轴肩搅拌头的材质为聚晶立方氮化硼,搅拌针的长度l=(1/15~1/12)h,h为单块连铸坯的厚度,搅拌针的直径d=(1/2~4/5)l,轴肩直径为d=2~3l。

24.所述步骤6)中,匙孔的封焊是采用动轴肩搅拌摩擦塞焊工艺对端部匙孔进行塞焊;塞焊搅拌头的几何尺寸与周向封焊时采用的动轴肩搅拌头相同,塞焊搅拌头的材质与连铸坯材质相同;工艺参数为:塞焊搅拌头转速500~1800r/min,搅拌针插入匙孔时的速度为5~15mm/min,搅拌针插入匙孔的深度为h=l+0.2~0.5mm,l为搅拌针的长度;搅拌针插入匙孔的深度达到最大设定深度后停留10~60s后停止主轴转动,使主轴与塞焊搅拌头脱离,然后将塞焊搅拌头外露于复合连铸坯的部分切除。

25.所述步骤7)中,对复合连铸坯进行抽真空密封的过得为:选取与中部匙孔直径相同的钢管,钢管一端插入中部匙孔中,利用氩弧焊将钢管与中部匙孔进行密封焊接,然后通过钢管对复合连铸坯内部抽真空,真空度≤5

×

10-2

pa时,采用压焊机将钢管另一端压合实现密封。

26.所述步骤8)中,对切边精整后的特厚复合钢板进行无损探伤检测。

27.与现有技术相比,本发明的有益效果是:

28.(1)采用常规技术对复合连铸坯进行封焊时,往往需要对复合连铸坯的间隙位置采用焊前预热,焊后缓冷等措施,以降低焊缝残余应力,避免焊缝开裂的风险;但对于大厚度复合连铸坯,很难保证焊前预热、焊后缓冷过程中整体温度的均匀性,因此实施难度很大;同时,由于预热过程中大厚度复合连铸坯的冷却速度较快,需要较长时间才能达到设定的加热温度,能耗较大,严重影响生产效率;而本发明的封焊工艺采用固相焊接技术,无需对复合连铸坯进行预热,操作简单,节约能耗,提高生产效率;

29.(2)本发明采用搅拌摩擦焊接技术对复合连铸坯进行封焊,有效解决了高碳含量和高合金元素含量复合连铸坯焊缝开裂的问题;目前对复合连铸坯封焊的常规方法大多采用熔焊工艺,在焊接过程中,复合连铸坯的焊缝会经历熔化和凝固的阶段,在凝固过程中焊缝金属收缩受到周围金属的抑制,收缩不能自由的进行,导致正在凝固的焊缝金属产生较大的拉应力,容易造成焊缝开裂;连铸坯的碳含量和合金元素含量越高,这种开裂的倾向性就越大;采用本发明所述方法可以完全避免复合连铸坯焊缝发生开裂的问题,且采用搅拌摩擦焊接工艺获得的焊缝没有气孔、夹杂等缺陷,保证了复合连铸坯封焊的焊接质量。

30.(3)本发明所述方法操作简单、成本低、生产效率高;目前对复合连铸坯封焊的方法主要为气保焊、埋弧焊、氩弧焊和真空电子束等工艺,其中采用真空电子束焊接时,需要在大型真空室内完成,真空电子束设备成本较高,且复合连铸坯焊接时需要进行多次抽真空;而采用气保焊、埋弧焊、氩弧焊等方式焊接时,一般需要加工特殊的坡口,并且需要多层堆焊,消耗大量的焊材;而本发明所采用的焊接方式是单道成型,主要消耗品是与复合连铸坯同种材质的搅拌头,因此其成本较低、工序简单、生产效率更高。

附图说明

31.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

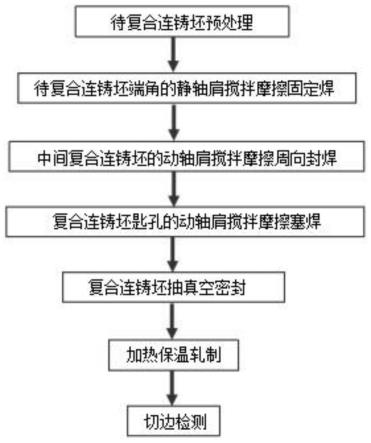

32.图1是本发明所述搅拌摩擦焊接复合轧制制备特厚复合钢板的的工艺流程图。

33.图2是本发明所述中间复合连铸坯的示意图。

34.图3是本发明所述静轴肩搅拌头的结构示意图。

35.图4是本发明所述复合连铸坯周向封焊的示意图。

36.图5是本发明所述动轴肩搅拌头的结构示意图。

37.图6是本发明所述复合连铸坯匙孔塞焊的示意图。

38.图7是本发明所述复合连铸坯抽真空密封的示意图。

39.图8是本发明实施例2所述eh36复合连铸坯轧制后复合界面处金相组织照片。

40.附图标记说明:

41.图中:1.上层连铸坯 2.下层连铸坯 3.端角焊缝4.(静轴肩搅拌头上的)搅拌针 5.静轴肩 6.端部匙孔 7.中部匙孔 8.夹持柄9.(动轴肩搅拌头上)的搅拌针10. 动轴肩 11.匙孔塞焊焊缝 12.钢管

具体实施方式

42.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

43.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

44.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

45.下面结合附图对本发明的具体实施方式作进一步说明:

46.如图1所示,本发明所述一种搅拌摩擦焊接复合轧制制备特厚复合钢板的方法,特厚复合钢板的厚度为80~200mm;制备过程包括如下步骤:

47.1)选取2块几何尺寸相同的连铸坯,清理连铸坯的待接合面使其露出金属表面;

48.2)将2块连铸坯的待接合表面相贴合叠放在一起,四周边缘对齐组成待复合连铸坯;

49.3)对待复合连铸坯进行加工,使2块连铸坯对应边缘的错边偏差≤0.8mm;

50.4)采用静轴肩搅拌摩擦焊接工艺对待复合连铸坯的4个端角进行固定焊接,得到中间复合连铸坯(如图2所示);

51.5)采用动轴肩搅拌摩擦焊接工艺对中间复合连铸坯的接合面进行周向封焊(如图4 所示);

52.6)对步骤5)动轴肩搅拌摩擦焊接后留下的匙孔进行封焊,得到复合连铸坯(如图6 所示);

53.7)对复合连铸坯进行抽真空密封(如图7所示);

54.8)将抽真空密封后的复合连铸坯加热至1200~1280℃,保温1.5~5h后进行轧制,轧制时每道次压下率为15%~25%,终轧温度为930~1000℃,终轧完成后空冷至室温,切边精整后得到特厚复合钢板。

55.所述步骤1)中,清理连铸坯的待接合面具体是采用数控铣床将待接合面的氧化层去除,金属表面的表面粗糙度不低于ra25。

56.所述步骤3)中,采用铣削机器人对待复合连铸坯进行铣削加工。

57.所述步骤4)中,待复合连铸坯4个端角的焊接顺序为:第一端角焊接、与第一端角斜对的第二端角焊接、位于第一端角与第二端角之间的第三端角焊接、与第三端角斜对的第四端角焊接;4个端角均由下至上进行焊接。

58.所述步骤4)中,静轴肩搅拌摩擦焊接工艺为:搅拌针的转速为300~1000r/min,焊速10~70mm/min,静轴肩搅拌头倾角1

°

~3.5

°

;搅拌针的材质为聚晶立方氮化硼,搅拌针的长度l=(1/12~1/10)h,h为单块连铸坯的厚度;搅拌针的直径d=(1/2~ 4/5)l,静轴肩的材质为钴基合金。

59.所述步骤5)中,对中间复合连铸坯的接合面进行周向封焊的顺序为:在第一侧缝完成焊接后,对第一侧缝对面的第二侧缝进行焊接,第二侧缝的焊接方向与第一侧缝的焊接方向相反;然后进行第三侧缝的焊接和第四侧缝的焊接;其中,第四侧缝的焊接分两段完成,分别从第四侧缝的两端起焊,焊接至第四侧缝的中部结束;第一侧缝、第二侧缝及第三侧缝的焊缝端部留有端部匙孔,第四侧缝两段焊缝的匙孔重合后形成中部匙孔。

60.所述步骤5)中,动轴肩搅拌摩擦焊接工艺为:动轴肩搅拌头的转速为500~1200 r/min,焊速30~90mm/min,动轴肩搅拌头倾角1

°

~3.5

°

,轴肩压入量为1.2~2.0mm;动轴肩搅拌头的材质为聚晶立方氮化硼,搅拌针的长度l=(1/15~1/12)h,h为单块连铸坯的厚度,搅拌针的直径d=(1/2~4/5)l,轴肩直径为d=2~3l。

61.所述步骤6)中,匙孔的封焊是采用动轴肩搅拌摩擦塞焊工艺对端部匙孔进行塞焊;塞焊搅拌头的几何尺寸与周向封焊时采用的动轴肩搅拌头相同,塞焊搅拌头的材质与连铸坯材质相同;工艺参数为:塞焊搅拌头转速500~1800r/min,搅拌针插入匙孔时的速度为5~15mm/min,搅拌针插入匙孔的深度为h=l+0.2~0.5mm,l为搅拌针的长度;搅拌针插入匙孔的深度达到最大设定深度后停留10~60s后停止主轴转动,使主轴与塞焊搅拌头脱离,然后将塞焊搅拌头外露于复合连铸坯的部分切除。

62.所述步骤7)中,对复合连铸坯进行抽真空密封的过得为:选取与中部匙孔直径相同的钢管,钢管一端插入中部匙孔中,利用氩弧焊将钢管与中部匙孔进行密封焊接,然后通过钢管对复合连铸坯内部抽真空,真空度≤5

×

10-2

pa时,采用压焊机将钢管另一端压合实现密封。

63.所述步骤8)中,对切边精整后的特厚复合钢板进行无损探伤检测。

64.搅拌摩擦焊接是一种新型的固相焊接技术,其利用搅拌头和被焊材料之间的摩擦剪切阻力产生摩擦热,使材料软化发生塑性变形,当搅拌头受到驱动沿着待焊界面向前移动时,热塑化的材料在搅拌头的作用下由前部向后部转移,并在搅拌头轴肩的锻造作用下实现工件之间的固相连接。焊接结束时,搅拌头旋转移出。

65.动轴肩搅拌摩擦焊接设备采用轴肩与搅拌针一体式设计。在焊接过程中,动轴肩与搅拌针同步旋转,同时沿焊接方向行进,轴肩与被焊接材料之间的摩擦是主要的产热方

式。

66.静轴肩搅拌摩擦焊接设备采用轴肩与搅拌针分体式设计。在焊接过程中,位于静轴肩中部的搅拌针处于旋转状态,而静轴肩不转动,仅沿焊接方向行进,搅拌针在摩擦生热和材料变形中起重要作用。静轴肩搅拌摩擦焊接能够实现角焊接焊接。

67.以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

68.【实施例1】

69.本实施例中,采用q235连铸坯生产厚度为120mm的特厚复合钢板。具体过程如下:

70.a、选取2个材质为q235的连铸坯,2个连铸坯的尺寸均为2000mm(长)

×

2000mm (宽)

×

200mm(厚),采用数控铣床对2个连铸坯的待接合面进行铣削加工,直至露出金属表面,且表面粗糙度不低于ra25。将2块连铸坯的接合面贴合后叠放在一起,四周边缘对齐,得到待复合连铸坯。采用铣削机器人对待复合连铸坯进行周向铣削,使2块连铸坯对应边缘的错边偏差小于0.8mm。

71.b、采用静轴肩搅拌摩擦焊接工艺对待复合连铸坯的端角进行固定焊接,如图2所示,上层连铸坯1与下层连铸坯2组成的待复合连铸坯,4个端角经焊接后得到中间复合连铸坯,图2中3为端角焊缝。4个端角焊接的顺序为:第一端角焊接、与第一端角斜对的第二端角焊接、位于第一端角与第二端角之间的第三端角焊接、与第三端角斜对的第四端角焊接;4个端角均由下至上进行焊接。静轴肩搅拌摩擦焊接工艺为:搅拌针转速为500 r/min,焊速30mm/min,静轴肩搅拌头的倾角为1.5

°

。搅拌针的材质为pcbn(聚晶立方氮化硼),静轴肩搅拌头的结构如图3所示,搅拌针4的长度18mm,搅拌针4的直径为12mm,静轴肩5的材质为钴基合金。

72.c、利用动轴肩搅拌摩擦焊接工艺对中间复合连铸坯的接合面进行周向封焊,如图4 所示。在中间复合连铸坯第一侧缝处完成焊接后,周向封焊的顺序为:在第一侧缝完成焊接后,对第一侧缝对面的第二侧缝进行焊接,第二侧缝的焊接方向与第一侧缝的焊接方向相反;然后进行第三侧缝的焊接和第四侧缝的焊接;其中,第四侧缝的焊接分两段完成,分别从第四侧缝的两端起焊,焊接至第四侧缝的中部结束;第一侧缝、第二侧缝及第三侧缝的焊缝端部留有端部匙孔6,第四侧缝两段焊缝的匙孔重合后形成中部匙孔7。周向封焊时的动轴肩搅拌摩擦焊接工艺为:动轴肩搅拌头的转速为750r/min,焊速50mm/min,动轴肩搅拌头的倾角为2

°

,动轴肩压入量为1.2mm,动轴肩搅拌头的材料为pcbn(聚晶立方氮化硼),动轴肩搅拌头的结构如图5所示,搅拌针9的长度为15mm,搅拌针9 的直径9mm,动轴肩10的直径为32mm,动轴肩搅拌头通过夹持柄8与动轴肩搅拌摩擦焊接设备的主轴相连。

73.d、制作3个q235材质的塞焊搅拌头,采用动轴肩搅拌摩擦塞焊工艺,对第一侧缝、第二侧缝和第三侧缝封焊后焊缝留有的端部匙孔进行塞焊(如图6所示,11为塞焊焊缝)。塞焊搅拌头的旋转速度为1200r/min,搅拌针的插入匙孔时的速度为9mm/min,搅拌针的插入深度为15.3mm,当搅拌针插入到设定深度后停留20s,然后停止主轴转动通过搅拌针将匙孔塞焊住。随后将主轴与塞焊搅拌头在夹持处脱离,采用角磨机沿复合连铸坯的边缘将塞焊搅拌头的外露部分切除。

74.e、选取直径9mm的钢管插入第四侧缝封焊后焊缝留有的中部匙孔中,利用氩弧焊将钢管与中部匙孔进行密封焊接(如图7所示)。通过钢管12用真空泵对复合连铸坯进行抽

真空,当真空度达到≤5

×

10-2

pa时,采用压焊机将钢管的外端压合密封。

75.f、将抽真空密封的复合连铸坯装入加热炉,加热至1200℃保温2.5h,保温结束后对复合连铸坯进行轧制,轧制时每道次压下率为18%,终轧温度控制在950℃,终轧完成后空冷至室温,切边精整后进行无损探伤检测,得到复合特厚复合钢板产品。

76.【实施例2】

77.本实施例中,采用eh36连铸坯生产厚度为150mm的特厚复合钢板。具体过程如下:

78.a、选取2个材质为eh36的连铸坯,2个连铸坯的尺寸均为2000mm(长)

×

2000mm (宽)

×

300mm(厚),采用数控铣床对2个连铸坯的待接合面进行铣削加工,直至露出金属表面,且表面粗糙度不低于ra25。将2块连铸坯的接合面贴合后叠放在一起,四周边缘对齐,得到待复合连铸坯。采用铣削机器人对待复合连铸坯进行周向铣削,使2块连铸坯对应边缘的错边偏差小于0.8mm。

79.b、采用静轴肩搅拌摩擦焊接工艺对待复合连铸坯的端角进行固定焊接,如图2所示,上层连铸坯1与下层连铸坯2组成的待复合连铸坯,4个端角经焊接后得到中间复合连铸坯,图2中3为端角焊缝。4个端角焊接的顺序为:第一端角焊接、与第一端角斜对的第二端角焊接、位于第一端角与第二端角之间的第三端角焊接、与第三端角斜对的第四端角焊接;4个端角均由下至上进行焊接。静轴肩搅拌摩擦焊接工艺为:搅拌针转速为500 r/min,焊速25mm/min,静轴肩搅拌头的倾角为2

°

。搅拌针的材质为pcbn(聚晶立方氮化硼),静轴肩搅拌头的结构如图3所示,搅拌针4的长度为27mm,搅拌针4的直径为15mm,静轴肩5的材质为钴基合金。

80.c、利用动轴肩搅拌摩擦焊接工艺对中间复合连铸坯的接合面进行周向封焊,如图4 所示。在中间复合连铸坯第一侧缝处完成焊接后,周向封焊的顺序为:在第一侧缝完成焊接后,对第一侧缝对面的第二侧缝进行焊接,第二侧缝的焊接方向与第一侧缝的焊接方向相反;然后进行第三侧缝的焊接和第四侧缝的焊接;其中,第四侧缝的焊接分两段完成,分别从第四侧缝的两端起焊,焊接至第四侧缝的中部结束;第一侧缝、第二侧缝及第三侧缝的焊缝端部留有端部匙孔,第四侧缝两段焊缝的匙孔重合后形成中部匙孔。周向封焊时的动轴肩搅拌摩擦焊接工艺为:动轴肩搅拌头的转速为650r/min,焊速40mm/min,动轴肩搅拌头的倾角为2.5

°

,动轴肩压入量为1.5mm,动轴肩搅拌头的材料为pcbn(聚晶立方氮化硼),动轴肩搅拌头的结构如图5所示,搅拌针9的长度为22mm,搅拌针9 的直径为16mm,动轴肩10的直径为35mm,动轴肩搅拌头通过夹持柄8与动轴肩搅拌摩擦焊接设备的主轴相连。

81.d、制作3个eh36材质的塞焊搅拌头,采用动轴肩搅拌摩擦塞焊工艺,对第一侧缝、第二侧缝和第三侧缝封焊后焊缝留有的端部匙孔进行塞焊(如图6所示,11为塞焊焊缝)。塞焊搅拌头的旋转速度为1500r/min,搅拌针的插入匙孔时的速度为7mm/min,搅拌针的插入深度为22.4mm,当搅拌针插入到设定深度后停留40s,然后停止主轴转动通过搅拌针将匙孔塞焊住。随后将主轴与塞焊搅拌头在夹持处脱离,采用角磨机沿复合连铸坯的边缘将塞焊搅拌头的外露部分切除。

82.e、选取直径16mm的钢管插入第四侧缝封焊后焊缝留有的中部匙孔中,利用氩弧焊将钢管与中部匙孔进行密封焊接(如图7所示)。通过钢管12用真空泵对复合连铸坯进行抽真空,当真空度达到≤5

×

10-2

pa时,采用压焊机将钢管的外端压合密封。

83.f、将抽真空密封的复合连铸坯装入加热炉,加热至1250℃保温4h,保温结束后对

复合连铸坯进行轧制,轧制时每道次压下率为15%,终轧温度控制在920℃,终轧完成后空冷至室温,切边精整后进行无损探伤检测,得到复合特厚复合钢板产品。

84.图8为eh36复合连铸坯轧制后界面处的金相组织照片。

85.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1