一种自动化焊接设备及其焊接工艺的制作方法

1.本技术涉及自行车装配技术的领域,尤其是涉及一种自动化焊接设备及其焊接工艺。

背景技术:

2.近年来,在环境问题和交通问题等的影响下,越来越多的人主动或被动地选择自行车这一更绿色更环保的出行工具,自行车是由一众零件组装而成,而自行车车架作为整个自行车的骨架,最大程度地决定、影响了骑行姿势的正确性和舒适性。

3.自行车车架包括前三角架和后三角架,前三角架包括立管、上管、下管、头管和五通,五个管依次焊接组成前三角架,故前三角架具有五个焊点,在进行前三角架焊接时,通常都会对前三角架的五个焊接位置进行点焊,然后再将点焊后的前三角架流转五个工位,依次由五个工位的操作工对具体的焊道进行焊接。

4.针对上述中的相关技术,发明人认为在进行自行车架焊接的过程中需要多人协同配合进行焊接,耗费人力。

技术实现要素:

5.为了改善前三角架焊接过程中需要多人协同配合,耗费人力的问题,本技术提供一种自动化焊接设备及其焊接工艺。

6.第一方面,本技术提供一种自动化焊接设备,采用如下的技术方案:一种自动化焊接设备,包括加工件,且所述加工件包括立管、上管、下管、头管和五通,还包括:总焊箱,所述总焊箱上连接有第一焊接机器人和第二焊接机器人;第一焊接台,设在所述第一焊接机器人的下方;第二焊接台,设在所述第二焊接机器人的下方;多个夹钳,其依次分布于所述第一焊接台和所述第二焊接台,且用于固定所述加工件。

7.通过采用上述技术方案,在需要对加工件进行焊接时,将待加工的加工件放置于第一焊接台上,通过第一焊接台上的多个夹钳对加工件进行定位,然后控制第一焊接机器人,实现对加工件的正面焊接;焊接完成后,移动加工件至第二焊接台,并使加工件的反面朝上,通过第二焊接台上的多个夹钳对加工件进行再次固定,再控制第二焊接机器人对加工件进行焊接,完成对加工件的焊接加工。在进行加工件的焊接时,不需要将加工件转手五个工位,只需要两个工位实现对加工件的流水线的焊接,通过第一焊接机器人和第二焊接机器人对加工件的焊接能够有效提升对加工件焊接的便捷性,有效节省人力。

8.可选的,所述第一焊接台和所述第二焊接台之间设有用于运输所述加工件的链板输送机。

9.通过采用上述技术方案,为了减少第一焊接台和第二焊接台之间的焊接影响,故第一焊接台和第二焊接台通常间隔设置,通过在二者之间设置链板输送机进行加工件的运输,不需要操作人员手动搬移,能够有效减少加工件焊接后的高温烫伤操作人员的可能性。

10.可选的,所述链板输送机包括机架以及安装于所述机架的链板本体,所述链板本

体上固定连接有多个间隔设置的隔板,且所述加工件搭接于所述链板本体和所述隔板之间。

11.通过采用上述技术方案,在加工件置于第一焊接台焊接完成后,将加工件搭接于隔板和链板本体之间,通过链板输送机的移动实现对加工件的运输移动。

12.可选的,所述机架上还设有用于对所述加工件降温的降温机构。

13.通过采用上述技术方案,降温机构能够对链板本体上运输的加工件进行降温,进一步降低加工件的温度,减少操作人员在将加工件放置于第二焊接台上进行二次加工的温度,进一步保障操作人员的安全。

14.可选的,所述降温机构包括多个设在所述机架上方的扇叶,且多个所述扇叶分为两组,两组所述扇叶对称设置在所述链板本体的两侧,且每组的多个所述扇叶均沿着所述机架的长度方向间隔设置,每个所述扇叶上均设有用于驱动所述扇叶转动的驱动组件。

15.通过采用上述技术方案,在使用链板本体输送单面焊接完成的加工件时,通过控制驱动组件驱动扇叶转动,扇叶转动能够对链板本体上输送的加工件进行降温,达到降低链板本体上输送的焊接过的加工件的温度。

16.可选的,每个所述隔板相互远离的两侧均固定连接有齿条,且当多个所述齿条的长度方向平行于所述机架的长度方向时,多个所述齿条相接,每个所述驱动组件均包括:转动轴,其固定穿设对应的所述扇叶,所述转动轴上设有与所述机架固定连接的支撑板,且所述转动轴转动连接于所述支撑板;第一锥齿轮,其固定设在所述转动轴靠近所述链板本体的一端;第二锥齿轮,其与对应的所述第一锥齿轮啮合,所述第二锥齿轮固定穿设有转动连接于所述机架的转动杆,且所述转动杆上还固定穿设有与所述齿条啮合的从动齿轮。

17.通过采用上述技术方案,链板本体输送加工件的过程中,隔板随之移动,隔板移动带动其两侧的齿条移动,多个从动齿轮啮合于齿条,且每个从动齿轮均能够带动对应的转动杆转动,转动杆转动能够带动第二锥齿轮转动,第二锥齿轮转动能够带动第一锥齿轮转动,第一锥齿轮转动能够带动转动轴转动,转动轴转动能够带动扇叶转动,在链板本体运输加工件的过程中,多个扇叶转动,进而对链板本体上运输的加工件降温。

18.隔板两侧的两个齿条还能够对加工件进行阻拦,进一步减少加工件从链板本体滑落的可能性。

19.可选的,所述链板本体的输出端还设有用于暂存所述加工件的暂存箱,且所述暂存箱的上方设有朝着靠近暂存箱的方向倾斜向下设置的滑板,所述滑板和所述暂存箱之间固定设有用于支撑所述滑板的支撑柱,每个所述隔板远离所述链板本体的一端均倾斜向下设置,且朝向靠近所述第二焊接台的方向倾斜设置,所述滑板靠近所述链板本体的一侧向内开设有供所述隔板穿过的衔接槽。

20.通过采用上述技术方案,链板本体运输加工件,加工件经由滑板滑动至暂存箱内暂存,操作人员能够将暂存箱内的加工件取出,然后再将加工件放置于第二焊接台上进行焊接。

21.可选的,所述第一焊接台上还设有用于对所述立管限位的限位组件。

22.通过采用上述技术方案,限位组件能够对立管限位,进一步增加加工件定位的稳固性。

23.可选的,所述限位组件包括:安装块,其固定设在所述第一焊接台的上表面;滑杆,

其滑动插接于所述安装块;固定环,其固定连接在所述滑杆靠近所述夹钳的一端,且用于抵接所述立管端部;随动弹簧,其套设在所述滑杆外,且固定连接在所述安装块和所述固定环之间。

24.通过采用上述技术方案,在对第一焊接台上的加工件定位前,朝着远离加工件的方向移动滑杆,随动弹簧压缩,然后放好加工件后,再朝着靠近加工件的方向移动滑杆,使得固定环抵接立管端部,实现对加工件的固定,固定过程比较方便。

25.第二方面,本技术提供一种自动化焊接设备的焊接工艺,采用如下的技术方案:一种自动化焊接设备的焊接工艺,包括如下步骤:初次定位:将加工件放置于第一焊接台,使用夹钳以及限位组件对加工件进行定位固定;正面焊接:控制第一焊接机器人对第一焊接台上的加工件的正面进行焊接;加工件运输:解除限位组件及多个夹钳对加工件的固定,再将加工件搭接于链板本体与隔板之间运输,在加工件移动至链板输送机的输出端时,加工件沿着隔板以及滑板滑动至暂存箱内;二次定位:将暂存箱内的加工件放置于第二焊接台上,使加工件的反面朝上,并使用第二焊接台上的夹钳对加工件进行定位固定;反面焊接:控制第二焊接机器人对第二焊接台上的加工件的反面进行焊接;完成焊接:解除第二焊接台上的夹钳对加工件的固定,取出焊接完成的加工件。

26.通过采用上述技术方案,将加工件在第一焊接台上定位固定,再通过第一焊接机器人对加工件的正面进行焊接,并将焊接完成的加工件放置于链板输送机并运输至暂存箱内,操作人员再将暂存盒内的加工件放在第二焊接台上定位固定,然后使用第二焊接机器人对加工件另外一面进行焊接,完成对加工件的焊接,在焊接加工件时,只需要两个焊接工位就能实现对加工件的流水线焊接,通过第一焊接机器人和第二焊接机器人的自动化焊接能够有效提升对加工件焊接的便捷性,有效节省人力。

27.综上所述,本技术包括以下至少一种有益技术效果:1.通过设置第一焊接台、第二焊接台、第一焊接机器人和第二焊接机器人对加工件进行焊接,不需要工人手动焊接,在提升对加工件焊接的便捷性的同时,还能够有效节省人力;2.通过在第一焊接台和第二焊接台之间之间设置链板输送机,能够实现对第一焊接台上焊接完的加工件的运输,不需要操作人员手动搬移焊接后的加工件,能够有效减少加工件单次焊接后高温烫伤操作人员的可能性。

附图说明

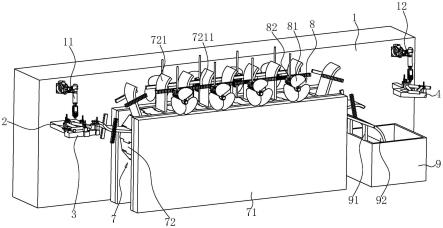

28.图1是本技术实施例的整体结构示意图;图2是本技术实施例突出显示第一焊接台的局部结构示意图;图3是本技术实施例突出显示第二焊接台的局部结构示意图;图4是图2中a部分的局部放大图;图5是本技术实施例突出显示驱动组件的局部结构示意图。

29.附图标记说明:1、总焊箱;11、第一焊接机器人;12、第二焊接机器人;2、加工件;3、第一焊接台;31、限位组件;311、安装块;312、滑杆;313、固定环;314、随动弹簧;315、移动块;316、限位杆;317、限位板;3171、滑槽;4、第二焊接台;5、夹钳;51、固定块;6、支撑座;7、链板输送机;71、机架;711、支撑板;72、链板本体;721、隔板;7211、齿条;8、降温机构;81、扇

叶;82、驱动组件;821、转动轴;822、第一锥齿轮;823、第二锥齿轮;824、转动杆;825、从动齿轮;9、暂存箱;91、支撑柱;92、滑板;921、衔接槽。

具体实施方式

30.以下结合附图1-5对本技术作进一步详细说明。

31.本技术实施例公开一种自动化焊接设备及其焊接工艺。

32.本技术实施例公开一种自动化焊接设备。

33.参照图1和图2,一种自动化焊接设备包括总焊箱1,总焊箱1上连接有第一焊接机器人11和第二焊接机器人12,第一焊接机器人11和第二焊接机器人12用于进行加工件2的焊接,且加工件2包括正面以及与正面相背的反面。第一焊接机器人11的下方设有第一焊接台3,第一焊接台3固定连接在总焊箱1的侧壁,且第一焊接机器人11用于对加工件2的正面进行焊接;第二焊接机器人12的下方还设有第二焊接台4,第二焊接台4固定连接在总焊箱1的侧壁,且第二焊接机器人12用于对加工件2的反面进行焊接,第一焊接台3和第二焊接台4上均安装有多个夹钳5,夹钳5能够对加工件2进行固定,进而方便焊接机器人的焊接。

34.在进行加工件2的焊接时,先将加工件2放置于第一焊接台3上,使用第一焊接台3上的多个夹钳5对加工件2进行固定,然后再操控第一焊接机器人11对加工件2的正面进行焊接,在加工件2的正面焊接完成后,翻转加工件2,将加工件2未焊接的反面暴露在上方,再将加工件2放置于第二焊接台4上,使用第二焊接台4上的夹钳5对加工件2进行再次固定,然后再控制第二焊接机器人12对加工件2的反面进行焊接,便完成了对加工件2的焊接,焊接过程比较方便,且通过焊接机器人实现对加工件2的半自动化焊接,能够有效提升加工件2焊接的便捷性,有效节省人力。

35.参照图1和图2,本技术中的加工件2为自行车的前三角架,前三角架包括立管、上管、下管、头管和五通,根据加工工件的特性,本技术中的第一焊接台3上的夹钳5设有五个,五个夹钳5与前三角架的五个车管一一对应,且与五通对应的夹钳5上固定设有用于抵接五通的固定块51,实现更好地固定。

36.参照图1和图3,本技术的第二焊接台4上的夹钳5设有两个,且其中一个夹钳5用于固定五通,另一个夹钳5用于固定上管,且用于固定五通的夹钳5上固定设有用于抵接五通的固定块51,在加工件2的正面焊接完成后,只需要固定五通以及上管便能够实现对加工件2的限定。为了增加加工件2的稳定,第一焊接台3和第二焊接台4上均固定设有用于支撑加工件2的支撑座6。

37.参照图2和图4,第一焊接台3上还设有限位组件31,限位组件31用于对头管进行限位,限位组件31能够进一步增加加工件2的稳定性,进而保障第一焊接机器人11对加工件2的正面焊接的精准度。

38.限位组件31包括安装块311,安装块311固定连接在第一焊接台3的上表面,安装块311竖直设置,且安装块311上滑动插接有滑杆312,滑杆312的长度方向垂直于安装块311的长度方向,滑杆312靠近头管的一侧固定连接有固定环313,且固定环313套接在立管外,固定环313和安装座之间固定设有随动弹簧314,随动弹簧314套设在滑杆312外,且随动弹簧314和滑杆312同轴设置。

39.在进行前三角架的固定时,朝着远离安装块311的方向滑动滑杆312,在将前三角

架放置于第一焊接台3上后,再朝着靠近安装块311的方向滑动滑杆312,使得固定环313套接于立管的端部,进而完成对立管的固定,然后再使用第一焊接台3上的多个夹钳5对前三角架进行固定,最后控制第一焊接机器人11对前三角架进行焊接。

40.参照图2和图4,滑杆312远离固定环313的一端固定连接有移动块315,且移动块315的上表面固定连接有限位杆316,限位杆316竖直设置,且安装块311远离滑杆312的一侧固定连接有限位板317,限位板317置于移动块315的上方,且限位板317水平设置,限位板317上贯穿有滑槽3171,滑槽3171的长度方向平行于限位板317的长度方向,限位杆316在滑槽3171内滑动,且限位杆316的滑动方向为滑槽3171的长度方向,通过滑槽3171实现对限位杆316移动方向的限定,使得限位杆316只能水平方向移动,减少滑杆312移动过程中偏移的可能性,更好地固定加工件2。

41.参照图1,第一焊接台3和第二焊接台4之间设有链板输送机7,链板输送机7用于输送第一焊接台3焊接完成的加工件2。为了减少第一焊接台3和第二焊接台4上的焊接工作相互影响,第一焊接台3和第二焊接台4间隔设置,在第一焊接台3和第二焊接台4之间设置链板输送机7,采用链板输送机7输送第一焊接台3焊接的加工件2至第二焊接台4上再次加工,不需要工人持加工件2进行运输,减少加工件2烫伤运输人员的可能性,有效节省人力浪费。

42.参照图1,链板输送机7包括机架71、主动轮(图中未示出)、从动轮(图中未示出)、连接在主动轮和从动轮之间的链条(图中未示出),以及固定安装于链条上的链板本体72,链板本体72的上表面固定连接有多个隔板721,多个隔板721间隔设置,且隔板721用于搭接加工件2,相邻两个隔板721之间搭接一个加工件2,加工件2搭接于链板本体72和隔板721之间,实现对加工件2的运输。

43.在第一焊接台3焊接完成的加工件2搭接于相邻两个隔板721之间,通过链板本体72将加工件2运输至第二焊接台4。

44.参照图1,机架71上还设有降温机构8,降温机构8用于对链板本体72上输送的加工件2降温,进一步保障工人在第二焊接台4对加工件2加工的安全性。

45.降温机构8包括多个扇叶81,多个扇叶81均设在机架71上方,且多个扇叶81分为两组,两组扇叶81对称设置,且每组的多个扇叶81均沿着机架71的长度方向排列,每个扇叶81上均设有驱动组件82,驱动组件82用于驱动对应的扇叶81转动,扇叶81转动,实现对链板本体72上运输的加工件2的降温。

46.参照图1和图5,每个隔板721相互远离的两侧均固定连接有齿条7211,齿条7211的长度方向垂直于对应的隔板721的长度方向,且当多个齿条7211的长度方向均平行于机架71的长度方向时,处于同一侧的多个齿条7211依次相接。每个驱动组件82均包括转动轴821,每个转动轴821均固定穿设对应的扇叶81,每个转动轴821均设有支撑板711,支撑板711固定连接于机架71的上表面,且转动轴821转动连接于支撑板711,每个转动轴821的长度方向均垂直于机架71的长度方向,每个转动轴821靠近链板本体72的一端均固定连接有第一锥齿轮822,且每个第一锥齿轮822均啮合有第二锥齿轮823,第二锥齿轮823固定穿设有转动杆824,转动杆824的长度方向垂直于机架71的长度方向,且转动杆824转动连接于机架71,第二锥齿轮823的上方设有从动齿轮825,转动杆824固定穿设从动齿轮825,且从动齿轮825与齿条7211啮合。

47.链板本体72运行过程中,链板本体72带动隔板721移动,隔板721移动带动齿条

7211移动,齿条7211移动带动从动齿轮825转动,从动齿轮825转动带动第二锥齿轮823转动,第二锥齿轮823转动能够带动第一锥齿轮822转动,第一锥齿轮822转动能够带动转动轴821转动,转动轴821转动带动扇叶81转动,扇叶81转动对链板本体72上的加工件2吹风,达到降温的目的。

48.在链板本体72输送加工件2的过程中,每个隔板721两侧的齿条7211均能够对加工件2进行阻拦,进一步减少加工件2掉落在链板本体72外的可能性。

49.参照图1和图3,链板本体72的输出端还设有暂存箱9,暂存箱9用于加工件2的暂存,暂存箱9的上表面固定连接有两个支撑柱91,两个支撑柱91之间设有滑板92,滑板92固定连接在两个支撑柱91的上表面,且滑板92朝着靠近暂存箱9的一侧倾斜向下设置,滑板92靠近链板本体72的一侧向内开设有衔接槽921,且衔接槽921能够容纳隔板721以及隔板721两侧的齿条7211转动通过。

50.链板本体72输送加工件2的过程中,加工件2能够通过隔板721滑动至滑板92,再通过滑板92滑动至暂存箱9内进行暂存,操作人员再从暂存箱9内拿取加工件2,至第二焊接台4上操控第二焊接机器人12进行焊接。

51.本技术实施例还公开一种自动化焊接设备的焊接工艺。

52.参照图1至图5,一种自动化焊接设备的焊接工艺包括以下步骤:初次定位:将加工件2放置于第一焊接台3,使用夹钳5以及限位组件31对加工件2进行定位固定;正面焊接:控制第一焊接机器人11对第一焊接台3上的加工件2进行焊接;加工件2运输:解除限位组件31及多个夹钳5对加工件2的固定,再将加工件2搭接于链板本体72与隔板721之间运输,加工件2移动过程中,齿条7211移动,进而带动从动齿轮825转动,从动齿轮825转动带动第二锥齿轮823转动,第二锥齿轮823转动带动第一锥齿轮822转动,第一锥齿轮822转动能够带动转动轴821转动,进而实现扇叶81的转动,对加工件2降温,在加工件2移动至链板输送机7的输出端时,加工件2沿着隔板721以及滑板92滑动至暂存箱9内;二次定位:将暂存箱9内的加工件2放置于第二焊接台4上,并将加工件2未焊接的反面朝上设置,并使用第二焊接台4上的夹钳5对加工件2进行定位固定;反面焊接:控制第二焊接机器人12对第二焊接台4上的加工件2的反面进行焊接;完成焊接:解除第二焊接台4上的夹钳5对加工件2的固定,取出焊接完成的加工件2。

53.在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

54.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1