一种机械零部件自动化打磨焊接一体化设备的制作方法

1.本发明涉及机械零件加工技术领域,具体涉及一种机械零部件自动化打磨焊接一体化设备。

背景技术:

2.立柱是机械与建筑领域中常见的一种零部件,立柱一般是将方型管焊接在钢板上,然后将钢板与方型管的焊接位置进行打磨得到立柱成品,立柱在焊接过程中,先将钢板平铺在操作台上,然后将方型管立在钢板上,使用焊枪围绕着方型管与钢板的连接处进行焊接,焊接过程人力投入较大,不利于提高立柱的焊接效率,虽然部分自动化焊接设备能够对立柱进行自动化焊接,但是大部分焊接设备不能将焊接与打磨结合在一起,实现打磨焊接同步进行,不利于提高立柱成品加工的工作效率。

技术实现要素:

3.为了克服上述的技术问题,本发明的目的在于提供一种机械零部件自动化打磨焊接一体化设备,通过驱动机构带着两个传动轴同步反向转动,传动轴通过传动框带着传动杆沿着立柱的边侧移动,传动杆上打磨件便于打磨立柱的焊接位置,传动杆上的焊接件便于焊接立柱上连接位置,实现立柱焊接打磨结合在一起,在滑动座沿着传动槽前端往其后端移动的过程中,横梁带着齿条与换向齿轮啮合传动,换向齿轮带着圆形板转动使立柱转动90度角,便于立柱上不同的焊接位置转换到打磨件一侧,立柱上未焊接的位置转移到焊接件一侧,实现打磨焊接的同时自动移动立柱的位置,便于立柱进行全方位打磨焊接。

4.本发明的目的可以通过以下技术方案实现:

5.一种机械零部件自动化打磨焊接一体化设备,包括两个支撑柱,两个所述支撑柱的顶面固定有托板,所述托板包括两个传动座,所述传动座背离支撑柱的一端固定有导轨,两个所述导轨之间固定有载板,所述载板的中部转动连接有圆形板,所述载板的顶面固定有l型架,所述l型架顶部固定有限位件,所述传动座与载板之间设置有传动机构,所述传动机构包括与对应位置传动座转动连接的传动轴,所述传动轴的顶端固定有传动框,所述传动框的内部设置有与对应位置传动座滑动连接的滑柱,所述滑柱的顶面转动连接有传动杆,所述传动杆的外侧滑动连接有与对应位置导轨滑动连接的滑动座,其中,一个所述滑动座的底端固定有用于驱动圆形板转动的联动件,其中,一个所述传动杆的端部可拆卸安装有打磨件,另一个所述传动杆的端部可拆卸安装有焊接件,所述托板的底部设置有用于驱动两个传动轴转动的驱动机构,通过驱动机构带着两个传动轴同步反向转动,传动轴通过传动框带着传动杆沿着立柱的边侧移动,传动杆上打磨件便于打磨立柱的焊接位置,传动杆上的焊接件便于焊接立柱上连接位置,实现立柱焊接打磨结合在一起,在滑动座沿着传动槽前端往其后端移动的过程中,横梁带着齿条与换向齿轮啮合传动,换向齿轮带着圆形板转动使立柱转动90度角,便于立柱上不同的焊接位置转换到打磨件一侧,立柱上未焊接的位置转移到焊接件一侧,实现打磨焊接的同时自动移动立柱的位置,便于立柱进行全方

位打磨焊接。

6.进一步在于:所述传动座的顶面开设有与对应位置滑柱滑动连接的传动槽,所述传动槽包括两个斜槽,两个所述斜槽之间连通有直槽,所述滑柱的外侧开设有环状槽,所述传动框的内侧固定有两个对称分布的限位条,所述限位条与环状槽滑动连接,滑柱通过两个斜槽时会使传动杆向背离立柱的方向移动,此时便于立柱转动预留空间,当滑柱再次滑动到直槽位置时,便于传动杆带着打磨件或者焊接件移动到立柱的一侧焊接和打磨备用,限位条与环状槽滑动,限制滑柱在传动框里面。

7.进一步在于:所述圆形板的顶面开设有方形槽,所述圆形板顶面的两端均固定有两个限位柱,所述圆形板的底面固定有定位轴,所述定位轴的底端固定有换向齿轮,方形槽便于放置钢板,限位柱进一步限制钢板的位置,换向齿轮与定位轴配合便于带着圆形板转动。

8.进一步在于:所述联动件包括与对应位置滑动座底面固定连接的横梁,所述横梁背离滑动座的一端固定有定位块,所述定位块的两端均转动连接有连接杆,两个所述连接杆背离定位块的一端之间转动连接有齿条,将齿条通过连接杆转动连接在定位块上,便于齿条只有在从传动槽的前端往后端移动时才能够带着换向齿轮转动,实现在焊接和打磨结束后改变立柱的位置。

9.进一步在于:所述定位块的两端均开设有便于连接杆转动的矩形腔,所述矩形腔的内部转动连接有与对应位置连接杆固定连接的连接轴,所述矩形腔的内侧开设有扇形槽,所述连接轴的外侧固定有与扇形槽滑动连接的扇形块,所述连接轴的两端与定位块之间均设置有扭转弹簧,扇形块在扇形槽里面滑动,实现连接轴带着连接杆转动,因为扇形槽的弧长有限,扇形块不能够反向转动,实现连接杆只能够从一个方向带着齿条与换向齿轮啮合传动,扭转弹簧在齿条与换向齿轮分离后,扭转弹簧的弹力使连接轴能够回转到初始位置,使连接杆带着齿条布置在换向齿轮的外侧。

10.进一步在于:所述限位件包括伸缩杆,所述伸缩杆的输出端固定有连接盘,所述连接盘的底面转动连接有限位块,限位块便于插接到方型管里面,限位块在连接盘上转动,便于与立柱整体转动同步。

11.进一步在于:所述打磨件包括与传动杆可拆卸固定连接的固定块一,所述固定块一背离传动杆的一端固定有异形杆,所述异形杆的两端均固定有电机一,所述电机一的输出端固定有打磨轮,异形杆便于将两个打磨轮布置在不同的方向,便于分别从方型管和钢板两个不同的方向打磨立柱的连接位置。

12.进一步在于:所述焊接件包括与传动杆可拆卸固定连接的固定块二,所述固定块二背离传动杆的一端固定有焊枪,焊枪便于给立柱的连接位置进行焊接。

13.进一步在于:所述驱动机构包括带轮一和电机二,所述带轮一与对应位置传动轴固定连接,所述电机二的输出端固定有带轮二,所述带轮二与带轮一之间传动连接有皮带,所述电机二的输出端固定有主动齿轮,其中,一个所述传动轴的底端固定有与主动齿轮啮合传动的从动齿轮,其中,一个所述支撑柱的外侧固定有与电机二固定连接的连接板,通过电机二带着主动齿轮和带轮二转动,主动齿轮带着对应位置传动轴上的从动齿轮转动,带轮二通过皮带带着对应位置传动轴上的带轮一转动,从而使两个传动轴均同步反向转动。

14.本发明的有益效果:

15.1、通过电机二带着主动齿轮和带轮二转动,主动齿轮带着对应位置传动轴上的从动齿轮转动,带轮二通过皮带带着对应位置传动轴上的带轮一转动,从而使两个传动轴均同步反向转动,传动框带着滑柱沿着传动槽上的直槽滑动,从而使滑动座和传动杆沿着直槽移动,两个传动杆移动过程中,其中一个传动杆上的焊枪在方型管与钢板之间的连接位置进行焊接,另一个传动杆上的焊枪在方型管与钢板之间的连接位置进行打磨,实现将焊接与打磨结合在一起,在传动框带着滑柱从直槽的一端通过两个斜槽滑动到直槽的另一端过程中,其中,一个滑动座底端的横梁通过定位块带着齿条与圆形板底部的换向齿轮啮合,使换向齿轮带着圆形板转动90度角,从而使方型管与钢板之间未焊接和打磨的区域分别转移到焊枪和打磨轮的一侧,便于传动框再次在直槽上移动时两个传动杆分别带着打磨轮和焊枪对立柱的其他位置进行打磨焊接,从而使变换立柱的焊接位置进行全方位打磨和焊接,有利于提高立柱焊接和打磨的效率;

16.2、通过在定位块的两端均转动连接有连接轴,连接轴上固定有连接杆,连接杆背离连接轴的一端转动连接有齿条,且连接轴上的扇形块在定位块的扇形槽里面滑动,在滑动座沿着导轨向前(方向参照说明书图1的标注)移动过程中,当齿条与换向齿轮接触时,连接杆带着齿条向导轨后方移动,此时连接轴上的扇形块在扇形槽里面滑动,齿条不与换向齿轮啮合,实现在焊接和打磨立柱时立柱不发生转动,在滑动座沿着直槽从前往后移动过程中,齿条与换向齿轮接触时,扇形块抵接在扇形槽里面,不能够向背离扇形槽的方向滑动,即连接轴不能够反向转动,从而使连接杆不能够带着齿条移动,进而在齿条从前往后移动过程中与换向齿轮啮合,齿条带着换向齿轮转动90度使圆形板带着立柱转动90度,实现在焊接打磨后变换立柱的位置;

17.3、通过在异形杆上安装固定有两个打磨轮,且一个打磨轮布置朝向方型管,另一个打磨轮布置朝向钢板,当两个打磨轮同步移动打磨时,便于对方型管与钢板二者的焊接位置进行充分打磨,有利于提高打磨的效果,可以根据需要选择在两个传动杆的端部分别安装打磨件和焊接件,实现边打磨边焊接,也可以在两个传动杆的端部均安装打磨件实现快速打磨,也可以在两个传动杆的端部均安装焊接件实现快速焊接,通过灵活改变焊接打磨的方式来提高立柱生产的需求。

附图说明

18.下面结合附图对本发明作进一步的说明。

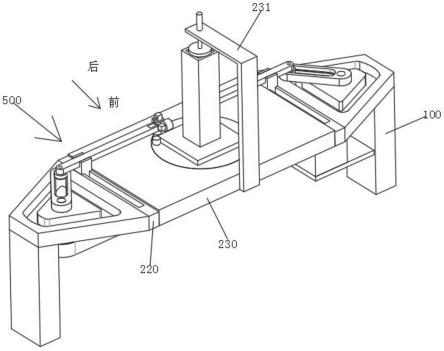

19.图1-2是本发明不同视角整体结构示意图;

20.图3是本发明中支撑柱与托板结构示意图;

21.图4是本发明中圆形板结构示意图;

22.图5是本发明中限位件结构示意图;

23.图6是本发明中传动机构结构示意图;

24.图7是本发明中联动件结构示意图;

25.图8是本发明中定位块内部结构示意图;

26.图9是本发明中打磨件结构示意图;

27.图10是本发明中焊接件结构示意图;

28.图11是本发明中驱动机构结构示意图。

29.图中:100、支撑柱;200、托板;210、传动座;211、传动槽;220、导轨;230、载板;231、l型架;300、圆形板;310、定位轴;311、换向齿轮;320、限位柱;400、限位件;410、伸缩杆;420、连接盘;430、限位块;500、传动机构;510、传动轴;511、从动齿轮;520、传动框;521、限位条;530、滑柱;531、环状槽;540、传动杆;550、滑动座;600、联动件;610、横梁;620、定位块;621、连接轴;622、扇形槽;6211、扇形块;630、连接杆;640、齿条;700、打磨件;710、固定块一;720、异形杆;730、电机一;740、打磨轮;800、焊接件;810、固定块二;820、焊枪;900、驱动机构;910、带轮一;920、电机二;930、带轮二;940、主动齿轮。

具体实施方式

30.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

31.请参阅图1-11所示,一种机械零部件自动化打磨焊接一体化设备,包括两个支撑柱100,两个支撑柱100的顶面固定有托板200,托板200包括两个传动座210,传动座210背离支撑柱100的一端固定有导轨220,两个导轨220之间固定有载板230,载板230的中部转动连接有圆形板300,载板230的顶面固定有l型架231,l型架231顶部固定有限位件400,传动座210与载板230之间设置有传动机构500,传动机构500包括与对应位置传动座210转动连接的传动轴510,传动轴510的顶端固定有传动框520,传动框520的内部设置有与对应位置传动座210滑动连接的滑柱530,滑柱530的顶面转动连接有传动杆540,传动杆540的外侧滑动连接有与对应位置导轨220滑动连接的滑动座550,其中,一个滑动座550的底端固定有用于驱动圆形板300转动的联动件600,其中,一个传动杆540的端部可拆卸安装有打磨件700,另一个传动杆540的端部可拆卸安装有焊接件800,托板200的底部设置有用于驱动两个传动轴510转动的驱动机构900,通过驱动机构900带着两个传动轴510同步反向转动,传动轴510通过传动框带520着传动杆540沿着立柱的边侧移动,传动杆540上打磨件700便于打磨立柱的焊接位置,传动杆540上的焊接件800便于焊接立柱上连接位置,实现立柱焊接打磨结合在一起,有利于提高立柱打磨焊接的效率。

32.传动座210的顶面开设有与对应位置滑柱530滑动连接的传动槽211,传动槽211包括两个斜槽,两个斜槽之间连通有直槽,滑柱530的外侧开设有环状槽531,传动框520的内侧固定有两个对称分布的限位条521,限位条521与环状槽531滑动连接,滑柱530通过两个斜槽时会使传动杆540向背离立柱的方向移动,此时便于立柱转动预留空间,当滑柱530再次滑动到直槽位置时,便于传动杆540带着打磨件700或者焊接件800移动到立柱的一侧焊接和打磨备用,限位条521与环状槽531滑动,限制滑柱530在传动框520里面;圆形板300的顶面开设有方形槽,圆形板300顶面的两端均固定有两个限位柱320,圆形板300的底面固定有定位轴310,定位轴310的底端固定有换向齿轮311,方形槽便于放置钢板,限位柱320进一步限制钢板的位置,换向齿轮311与定位轴310配合便于带着圆形板300转动。

33.联动件600包括与对应位置滑动座550底面固定连接的横梁610,横梁610背离滑动座550的一端固定有定位块620,定位块620的两端均转动连接有连接杆630,两个连接杆630背离定位块620的一端之间转动连接有齿条640,将齿条640通过连接杆630转动连接在定位

块620上,便于齿条640只有在从传动槽211的前端往后端移动时才能够带着换向齿轮311转动,实现在焊接和打磨结束后改变立柱的位置;定位块620的两端均开设有便于连接杆630转动的矩形腔,矩形腔的内部转动连接有与对应位置连接杆630固定连接的连接轴621,矩形腔的内侧开设有扇形槽622,连接轴621的外侧固定有与扇形槽622滑动连接的扇形块6211,连接轴621的两端与定位块620之间均设置有扭转弹簧,扇形块6211在扇形槽622里面滑动,实现连接轴621带着连接杆630转动,因为扇形槽622的弧长有限,扇形块6211不能够反向转动,实现连接杆630只能够从一个方向带着齿条640与换向齿轮311啮合传动,扭转弹簧在齿条640与换向齿轮311分离后,扭转弹簧的弹力使连接轴621能够回转到初始位置,使连接杆630带着齿条640布置在换向齿轮311的外侧。

34.限位件400包括伸缩杆410,伸缩杆410的输出端固定有连接盘420,连接盘420的底面转动连接有限位块430,限位块430便于插接到方型管里面,限位块430在连接盘420上转动,便于与立柱整体转动同步;打磨件700包括与传动杆540可拆卸固定连接的固定块一710,固定块一710背离传动杆540的一端固定有异形杆720,异形杆720的两端均固定有电机一730,电机一730的输出端固定有打磨轮740,异形杆720便于将两个打磨轮740布置在不同的方向,便于分别从方型管和钢板两个不同的方向打磨立柱的连接位置;焊接件800包括与传动杆540可拆卸固定连接的固定块二810,固定块二810背离传动杆540的一端固定有焊枪820,焊枪820便于给立柱的连接位置进行焊接;驱动机构900包括带轮一910和电机二920,带轮一910与对应位置传动轴510固定连接,电机二920的输出端固定有带轮二930,带轮二930与带轮一910之间传动连接有皮带,电机二920的输出端固定有主动齿轮940,其中,一个传动轴510的底端固定有与主动齿轮940啮合传动的从动齿轮511,其中,一个支撑柱100的外侧固定有与电机二920固定连接的连接板,通过电机二920带着主动齿轮940和带轮二930转动,主动齿轮940带着对应位置传动轴510上的从动齿轮511转动,带轮二930通过皮带带着对应位置传动轴510上的带轮一910转动,从而使两个传动轴510均同步反向转动。

35.工作原理:使用时,将钢板放到圆形板300顶面的方形槽里面,并使相邻两个限位柱320抵接在钢板的拐角位置,然后将方型管竖直放置到钢板上,伸缩杆410的输出端带着限位块430下移插接到方型管的顶端敞口,实现将立柱初步固定在钢板上,然后电机二920带着带轮二930和主动齿轮940转动,主动齿轮940带着从动齿轮511转动,带轮二930通过皮带带着带轮一910转动,从而使从动齿轮511和带轮一910分别带着对应位置的传动轴510转动,此时两个传动轴510的转动方向相反,传动轴510带着传动框520转动,传动框520带着滑柱530从传动槽211的直槽后端往前端移动,同时两个传动杆540分别带着打磨件700和焊接件800沿着方型管与钢板之间的间隙位置移动,此时焊枪820将方型管与钢板之间的一条连接边进行焊接,此时由于与焊接边相对布置的连接边未焊接,所以打磨件700可以先关闭,等后期焊接后的连接边转动到打磨件700的位置后再开启打磨件700进行焊接位置的毛刺打磨,当滑动座550与传动杆540从直槽的后端移动到前端后,传动框520带着滑柱530从直槽的前端经过两个斜槽移动到直槽的后端,在上述移动过程中,滑动座550底端的横梁610带着定位块620移动,定位块620通过连接杆630带着齿条640与换向齿轮311啮合传动,换向齿轮311转动使定位轴310带着圆形板300转动90度角,使立柱上未焊接的连接边转动到焊枪820一侧位置,此时方型管的顶端带着限位块430在连接盘420底面转动,然后同理传动框520带着滑动座550和传动杆540再次沿着直槽从后端往前端移动,实现焊枪820对立柱的另

一个连接边进行焊接,以此类推随着传动框520继续在传动座210上循环往复转动,实现对立柱其余的连接边进行焊接,当立柱上的焊接位置转动到打磨件700的一侧后,开启打磨件700上的电机一730带着打磨轮740转动,实现打磨轮740将焊接后的毛刺进行打磨,可以多次转动立柱使立柱的焊接位置均能够被打磨,同时也可以在焊接打磨后的位置二次焊接,二次焊接主要是针对第一次焊接不完善进行补焊。

36.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

37.以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1