一种石墨-钼接头及其制备方法

1.本发明属于异种材料连接技术领域,具体涉及一种石墨-钼接头及其制备方法。

背景技术:

2.石墨具有优良的耐腐蚀性、导电传热性、抗热震性、润滑性、可塑性等优点,在汽车工业、电子设备工程、光伏产业、冶金、核工业、密封和宇宙开发等领域已被大量应用;钼具有熔点高、导电导热性好、弹性模量高、线膨胀系数小和抗蚀性强等优点,在电子、医学、航天航空和国防等领域有着广泛的应用;如,在大功率ct机的核心部件x射线管阳极靶材上需要将石墨与钼进行连接。

3.瞬间液相连接通过在被连接母材中加入中间层,加热使中间层与部分母材熔化并重新凝固而形成连接;具体可采用金属箔片,通过金属箔片在共晶温度下产生瞬间液相来促进金属箔的熔化及与连接母材的扩散和反应,从而实现异种材料之间的可靠连接。然而,由于石墨和钼的物理性质(如热膨胀系数和弹性模量等)与金属焊料等存在较大差异,高温连接后在降温过程中会在接头中产生较大的残余热应力,使接头中出现裂纹甚至引起石墨母材的断裂。

技术实现要素:

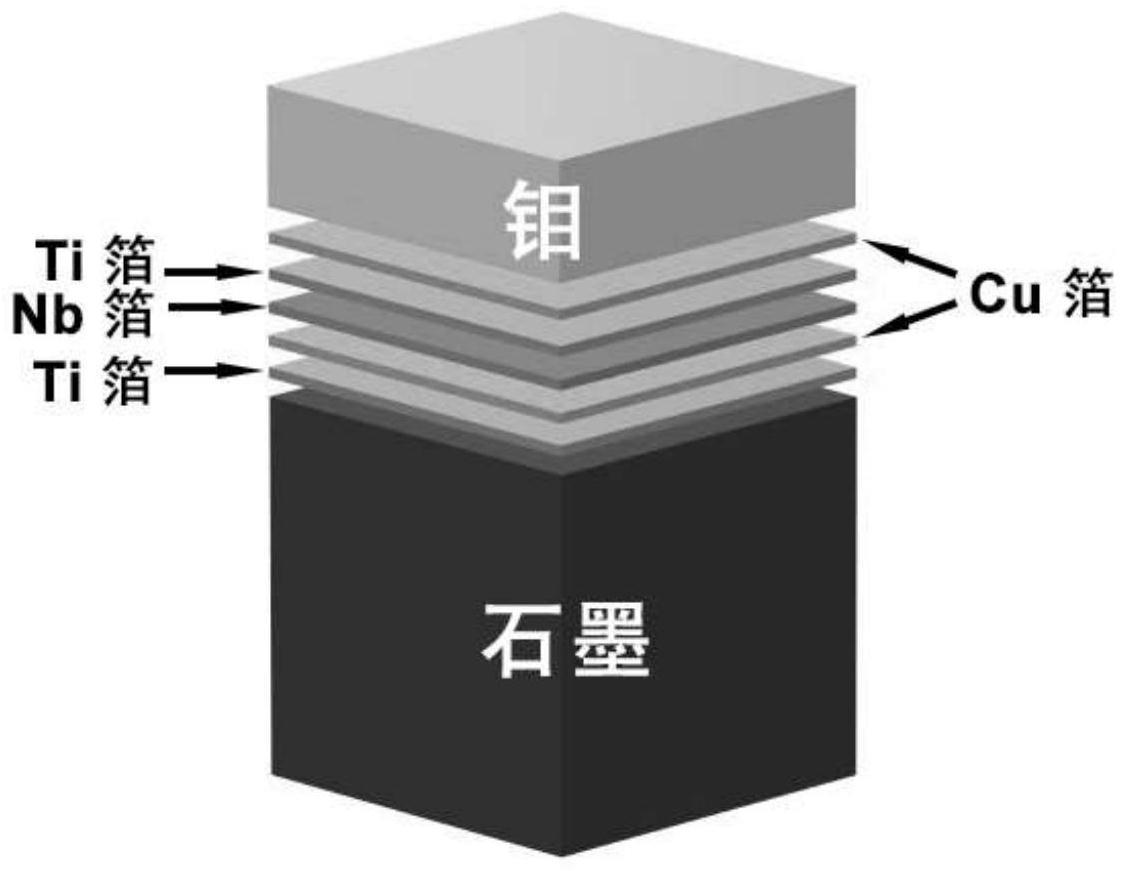

4.本发明主要目的在于针对现有技术中存在的不足,提供一种石墨-钼接头及其制备方法,通过将石墨块和钼块之间设置依次由ti箔、cu箔、nb箔、ti箔及cu箔连接形成复合连接层连接,其中ti箔与石墨块连接,cu箔与钼块连接;实现石墨与钼之间的可靠连接,有效抑制接头裂纹和扩展,提高接头强度;且涉及的制备工艺简单易操作和成本较低,适合推广应用。

5.为实现上述目的,本发明采用的技术方案为:

6.一种石墨-钼接头,它包括采用瞬间液相工艺连接石墨块和钼块时引入的复合连接层(中间层),其中复合连接层依次由ti箔、cu箔、nb箔、ti箔及cu箔组成。

7.进一步地,所述石墨块与复合连接层一侧的ti箔连接,钼块与复合连接层另一侧的cu箔连接。

8.上述方案中,所述ti箔、cu箔及nb箔的纯度均为99%以上。

9.上述方案中,所述ti、cu厚度为30-50μm;nb箔的厚度为30-50μm。

10.上述方案中,所述瞬间液相工艺采用的温度为940-960℃,时间为10-20min,真空度低于1

×

10-2

pa。

11.上述一种石墨-钼接头的制备方法,包括如下步骤:

12.1)对石墨块和钼块待连接端面以及ti箔、cu箔及nb箔表面进行预处理待用;

13.2)将经步骤1)表面预处理后的ti箔、cu箔、nb箔、ti箔及cu箔依次叠加组成具有五层结构的复合连接层,并夹设于经步骤1)表面处理后的石墨块与钼块之间,进行真空加热处理,随炉冷却至室温,即得所述石墨-钼接头;

14.上述方案中,步骤1)中所述石墨块、钼块、ti箔、cu箔和nb箔的表面预处理步骤包括:分别对石墨块、钼块、ti箔、cu箔和nb箔表面进行打磨处理,并放入酒精中超声处理(15-30min),吹干。

15.上述方案中,所述真空加热处理步骤包括:在真空度低于1

×

10-2

pa的条件下,首先以9-11℃/min的速率升温至750~850℃,然后以4-6℃/min的速率继续升温至940-960℃,保温10-20min后,随炉冷却;有利于改善母材和金属箔的加热均匀性,并进一步促进提升所得接头的连接质量。

16.上述方案中,步骤2)所述夹设步骤采用的压力为8-12kpa(石墨块、钼块和复合连接层之间的夹紧压力)。

17.根据上述方案制备的石墨-钼接头,其接头界面结合良好,没有明显裂纹与孔隙等缺陷;接头剪切强度为17mpa以上。

18.本发明的原理为:

19.本发明采用由ti箔、cu箔、nb箔、ti箔和cu箔组成连接层产生的瞬间液相连接石墨与钼:在共晶温度下,通过cu-ti的共晶反应来实现瞬间液相的形成,石墨侧的ti箔和cu箔会产生瞬间液相,由于ti箔靠近石墨侧,ti原子会聚集在石墨侧并与其发生界面反应形成较薄的tic层,促进石墨与ti-cu连接层的界面结合;同时,在复合连接层中引入难熔金属nb箔,促进实现石墨与钼之间的可靠连接:1)通过nb箔自身优异的塑性和延展性来缓解石墨-钼接头的残余热应力;2)nb箔在连接过程中向两侧cu-ti液相焊料区发生扩散和溶解,从而促进nb箔与连接层的界面结合;3)nb箔中的nb原子向钼母材侧发生扩散并在连接层与钼界面处形成nb-mo固溶体,有利于mo与连接层的界面结合;4)nb箔的引入可有效阻挡其两侧ti与cu元素的扩散,从而减少ti-cu等脆性相的生成。

20.与现有技术相比,本发明的有益效果为:

21.1)本发明针对物理性质存在较大差异的石墨块与钼块,采用瞬间液相工艺并通过在二者之间设置由ti箔、cu箔、nb箔、ti箔和cu箔组成的复合连接层,实现石墨与钼之间的可靠连接,可有效缓解接头的残余应力,并进一步显著提高接头强度;

22.2)本发明涉及的工艺简单、易操作,且制备成本较低,原料来源广,适合推广应用。

附图说明

23.图1为本发明实施例1所得石墨-钼接头的结构示意图;

24.图2为本发明实施例1所得石墨-钼接头界面区域的(a)微观形貌图和(b~f)元素面分布图;

25.图3为本发明实施例2所得石墨-钼接头界面区域的xrd图谱。

具体实施方式

26.为更好地理解本发明,下面实施例对本发明作进一步的描述。但本发明的内容不仅仅局限于下面的实施例。

27.以下实施例中,采用的石墨块、钼块、ti箔、cu箔、nb箔均为市售产品;其中采用的石墨块的尺寸为10mm

×

10mm

×

10mm,钼块的尺寸为10mm

×

10mm

×

3mm。

28.实施例1

29.一种石墨-钼接头,采用ti箔、cu箔、nb箔、ti箔和cu箔依次叠合组成的复合连接层连接石墨块与钼块,其中ti箔、cu箔及nb箔纯度均为99%,ti箔、cu箔及nb箔厚度均为50μm;具体制备方法包括如下步骤:

30.1)将石墨块与钼块的待连接断面进行打磨处理并放入酒精中超声清洗15min,然后烘干,待用,另外将ti箔、cu箔及nb箔先用砂纸打磨,去除金属箔表面氧化物,并放入酒精中超声清洗15min,然后烘干,待用;

31.2)将经步骤1)表面预处理后的ti箔、cu箔、nb箔、ti箔及cu箔依次叠加成五层结构并将其夹设于(夹设步骤采用的压力为9.6kpa)经步骤1)表面处理后的石墨块与钼块之间,再将其整体置于真空炉中,首先以10℃/min的升温速率从室温升至800℃,然后以5℃/min的升温速率继续升温至950℃,并在950℃下保温20min,最后随炉冷却至室温,取出样品即得所述石墨-钼接头。

32.将本实施例所得石墨-钼接头在电子万能试验机上进行剪切强度测试,结果表明,所得接头的剪切强度为17.3mpa。

33.图2为本实施例所述连接层连接石墨与钼的(a)接头界面区域微观形貌图和(b~f)元素面分布图,从微观形貌图中可以看出连接层由连接层i(主要由ti箔和cu箔以及与其相邻的石墨和nb箔之间的相互作用形成)、nb中间层和连接层ii(主要由ti箔和cu箔以及与其相邻的钼块和nb箔之间的相互作用形成)组成,石墨/连接层i/nb中间层/连接层ii/钼之间的界面结合良好,未观察到裂纹与孔隙等缺陷。从元素的面分布图可以看出,nb箔中的nb原子向连接层i和连接层ii均发生了扩散和溶解,这有利于与nb中间层与连接层i和ii的界面结合。此外,nb元素的面分布还可以看出,nb在钼母材与连接层ii的界面处发生了富集,这主要是形成了nb-mo的固溶体,nb-mo固溶体的形成有利于连接层ii与钼母材的界面结合。

34.实施例2

35.一种石墨-钼接头,采用ti箔、cu箔、nb箔、ti箔和cu箔依次叠合组成的复合连接层连接石墨块与钼块,其中ti箔、cu箔及nb箔纯度均为99%,ti箔及cu箔的厚度为30μm,nb箔厚度为50μm;具其制备方法与实施例1大致相同,不同之处在于保温时间为10min。

36.将本实施例所得石墨-钼接头在电子万能试验机上进行剪切强度测试,结果表明,所得接头的剪切强度为17mpa。

37.图3为本实施例所得石墨-钼接头界面区域的xrd图谱。从该图谱可以看出,界面区域主要为ti3cu4、ticu、tic、nb等;其中,ti-cu金属间化合物主要来自于连接层i和连接层ii,nb主要来自于nb中间层及nb-mo固溶体。

38.对比例1

39.一种石墨-钼接头,采用ti箔、cu箔依次叠合组成的复合连接层连接石墨块与钼块,其中ti箔、cu箔纯度均为99%,ti箔及cu箔的厚度均为50μm;具其制备方法与实施例1大致相同。

40.对本对比例所得石墨-钼接头进行力学性能测试,其剪切强度仅为7mpa,远低于本实施例1中的接头剪切强度。这主要是由于仅采用ti箔和cu箔时,接头界面结合较弱,此外,由于金属层与母材之间存在热错配,导致在接头中存在较大的残余热应力,也会导致接头强度的下降。

41.对比例2

42.一种石墨-钼接头,采用cu箔、ti箔、cu箔依次叠合组成的复合连接层连接石墨块与钼块,其中ti箔、cu箔纯度均为99%,ti箔、cu箔的厚度为50μm;具其制备方法与实施例1完全相同。

43.对本对比例所得石墨-钼接头进行力学性能测试,其剪切强度为9mpa,低于本实施例1中所得的石墨-钼接头强度,这主要是由于cu箔靠近石墨侧,而cu在石墨表面的润湿性较差,因此连接过程中ti箔向石墨侧扩散时会受到cu箔的阻碍,从而导致ti向石墨侧扩散不均匀,进而造成石墨/连接层界面处存在孔隙等缺陷、接头连接强度下降。

44.对比例3

45.一种石墨-钼接头,采用cu箔、ti箔、nb箔、cu箔、ti箔依次叠合组成的复合连接层连接石墨块与钼块,其中ti箔、cu箔和nb箔纯度均为99%,ti箔、cu箔和nb箔的厚度为50μm;具其制备方法与实施例1完全相同。

46.对本对比例所得石墨-钼接头进行力学性能测试,其剪切强度为13mpa,低于本实施例1中所得的石墨-钼接头强度,这主要由于石墨与cu临近,在连接过程中液态的cu在石墨表面的润湿性差,导致ti向石墨侧扩散不均匀,进而造成石墨/连接层界面处存在孔隙等缺陷,因此,接头连接强度下降。

47.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1