万向轮自动化组装设备的制作方法

本发明涉及清洁设备零部件生产,特别涉及一种万向轮自动化组装设备。

背景技术:

1、万向轮在各种设备中应用越来越广泛,它适用性强,在各个领域、各种机械设备中都大量使用,机械设备安装万向轮后,移动性强,而且依靠轮子的滚动大大节省力气,可以比较方便地移动到需要到达的位置。通常,在扫地机等清洁设备上,也会安装万向轮,以便于清洁设备的移动。

2、传统技术中,清洁设备的万向轮组装通常采用人工方式进行,但是人工组装万向轮存在以下几点问题:1、生产效率低下,组装完成一个万向轮至少需要9个人参与,每小时的组装数量在100pcs以下;2、组装工位存在一定的危险性,工作环境恶劣,而且工作强度大;3、工作内容高度重复,人工难以完成,使得众多企业面临招工难,人力成本上升的困境;4、万向轮人工加注润滑脂量不一,偏离标准,容易造成产品润滑脂少出现异响不良。

技术实现思路

1、因此,本发明所要解决的技术问题是相关技术中采用人工方式组装万向轮生产效率低,危险程度高,工作强度大,人力成本高,以及产品质量得不到保障。

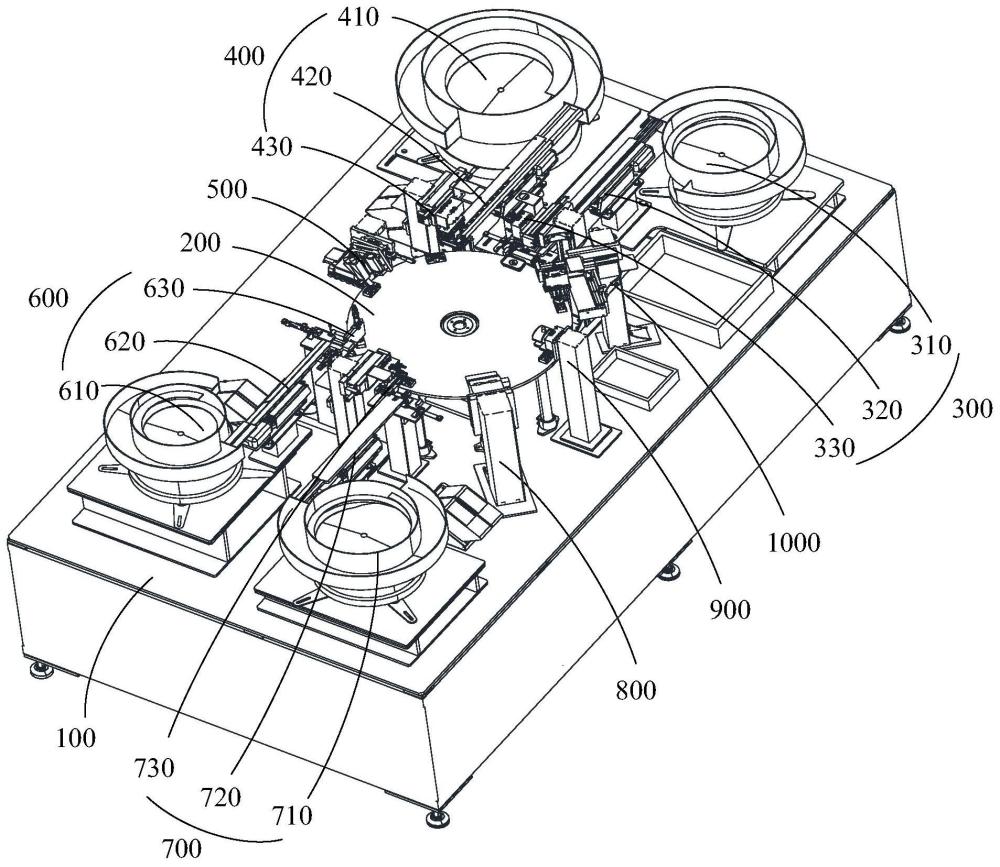

2、为解决上述技术问题,本发明提供一种万向轮自动化组装设备,包括机架,以及设于所述机架上的旋转台、第一端盖上料组件、滚轮上料组件、润滑组件、中间轴上料组件、第二端盖上料组件、压合组装组件、高度检测组件以及下料组件;

3、其中,所述旋转台的周侧依次顺序设有第一上料工位、第二上料工位、润滑工位、第三上料工位、第四上料工位、组装工位、检测工位及下料工位;

4、所述旋转台转动设于所述机架上,所述第一端盖上料组件、所述滚轮上料组件、所述润滑组件、所述中间轴上料组件、所述第二端盖上料组件、所述压合组装组件、所述高度检测组件以及所述下料组件围设于所述旋转台的外侧,并分别与所述第一上料工位、所述第二上料工位、所述润滑工位、所述第三上料工位、所述第四上料工位、所述组装工位、所述检测工位及所述下料工位一一对应设置。

5、可选地,所述旋转台包括设于所述机架上的转台驱动结构,以及与所述转台驱动结构连接的转动盘,所述转动盘转动设于所述机架上;

6、所述转动盘的四周设有至少八个物料定位块,其中八个所述物料定位块分别与所述第一上料工位、所述第二上料工位、所述润滑工位、所述第三上料工位、所述第四上料工位、所述组装工位、所述检测工位及所述下料工位一一对应设置。

7、可选地,所述第一端盖上料组件包括设于所述机架上的第一端盖振动筛,与所述第一端盖振动筛连接的第一端盖输送机构,以及与所述第一端盖输送机构对应配合的第一端盖取放料机构,所述第一端盖取放料机构与所述第一上料工位对应设置;

8、所述滚轮上料组件包括设于所述机架上的滚轮振动料筛,与所述滚轮振动料筛连接的滚轮输送机构,以及与所述滚轮输送机构对应配合的滚轮取放料机构,所述滚轮取放料机构与所述第二上料工位对应设置;

9、所述中间轴上料组件包括设于所述机架上的中间轴振动料筛,与所述中间轴振动料筛连接的中间轴输送机构,以及与所述中间轴输送机构对应配合的中间轴取放料机构,所述中间轴取放料机构与所述第三上料工位对应设置;

10、所述第二端盖上料组件包括设于所述机架上的第二端盖振动筛,与所述第二端盖振动筛连接的第二端盖输送机构,以及与所述第二端盖输送机构对应配合的第二端盖取放料机构,所述第二端盖取放料机构与所述第四上料工位对应设置。

11、可选地,所述第一端盖输送机构包括设于所述机架上的第一端盖输送支架,设于所述第一端盖输送支架上的第一端盖输送振动结构,与所述第一端盖输送振动结构连接的第一端盖输送带,以及与所述第一端盖输送带的出料口对应设置的第一端盖出料结构,所述第一端盖振动筛的出料口与所述第一端盖输送带的进料口对应设置;

12、所述第一端盖取放料机构包括设于所述机架上的第一端盖取放料支架,设于所述第一端盖取放料支架上的第一端盖横向驱动结构,设于所述第一端盖横向驱动结构上的第一端盖升降驱动结构,以及设于所述第一端盖升降驱动结构上的第一端盖夹取结构,所述第一端盖夹取结构与所述第一端盖出料结构和所述第一上料工位均对应。

13、可选地,所述中间轴输送机构包括设于所述机架上的中间轴输送支架,设于所述中间轴输送支架上的中间轴输送振动结构,与所述中间轴输送振动结构连接的中间轴输送带,以及与所述中间轴输送带(626)的出料口对应设置的中间轴出料结构,所述中间轴振动料筛的出料口与所述中间轴输送带的进料口对应设置;

14、所述中间轴取放料机构包括设于所述机架上的中间轴取放料支架,设于所述中间轴取放料支架上的中间轴导向块,以及设于所述中间轴导向块上的中间轴压装结构,所述中间轴导向块中设有中间轴导向槽,所述中间轴导向槽的进口与所述中间轴出料结构的出料口对应,所述中间轴导向槽的出口与所述第三上料工位对应设置,所述中间轴压装结构与所述中间轴导向槽的出口对应设置。

15、可选地,所述中间轴出料结构包括设于所述机架上的中间轴出料支架,设于所述中间轴出料支架上的中间轴出料平台,以及设于所述中间轴出料平台上的中间轴出料推块结构;

16、所述中间轴出料推块结构包括滑动设于所述中间轴出料支架上的中间轴出料板体,设于所述中间轴出料支架上的轴体出料驱动结构,以及设于所述中间轴出料板体上的轴体出料推动结构,所述中间轴出料板体上设有中间轴出料槽,所述中间轴出料槽在横向上与所述中间轴输送带的出料口对应设置,所述中间轴出料槽在纵向上与所述中间轴导向槽和所述轴体出料推动结构均对应。

17、可选地,所述润滑组件包括设于所述机架上的润滑支架,设于所述润滑支架上的摆动驱动结构,以及设于所述摆动驱动结构上的润滑脂喷头,所述润滑脂喷头与所述润滑工位对应设置。

18、可选地,所述压合组装组件包括设于所述机架上的装配架,设于所述装配架上的升降压合驱动结构,以及与所述升降压合驱动结构连接的组装压头,所述组装压头与所述组装工位对应设置。

19、可选地,所述高度检测组件包括设于所述机架上的检测架,设于所述检测架上的升降检测驱动结构,以及设于所述升降检测驱动结构上的高度检测计,所述高度检测计与所述检测工位对应设置。

20、可选地,所述下料组件包括设于所述机架上的下料架,以及设于所述下料架上的横向下料驱动结构,设于所述横向下料驱动结构上的升降下料驱动结构,设于所述升降下料驱动结构上的下料夹取结构,以及设于所述下料架上的下料限位选择结构,所述下料夹取结构与所述下料工位和所述下料限位选择结构均对应设置。

21、本发明提供的技术方案,具有以下优点:

22、本发明提供的万向轮自动化组装设备,通过第一端盖上料组件可以将第一端盖输送至旋转台的第一上料工位处,然后通过旋转台可将第一上料工位处的第一端盖移动至第二上料工位处;通过滚轮上料组件可将滚轮输送至旋转台的第二上料工位处,可将滚轮放置于移动至第二上料工位处的第一端盖上;然后,通过旋转台可将第二上料工位处的第一端盖和滚轮移动至润滑工位处,通过润滑组件可对移动至润滑工位的第一端盖和滚轮注入润滑脂;然后,通过旋转台可将润滑工位处的第一端盖和滚轮移动至第三上料工位处,通过中间轴上料组件可将中间轴输送至第三上料工位处,并可将中间轴穿设于第一端盖和滚轮上;然后,通过旋转台可将第三上料工位处的第一端盖、滚轮及中间轴移动至第四上料工位处,通过第二端盖上料组件可将第二端盖输送至第四上料工位处,并可将第二端盖放置于滚轮的顶部上,并使中间轴与第二端盖对齐;然后,通过旋转台可将第四上料工位处的第一端盖、滚轮、中间轴及第二端盖移动至组装工位处,通过压合组装组件对第一端盖、滚轮、中间轴及第二端盖进行压合组装,形成万向轮;然后,通过旋转台可将组装工位处的万向轮移动至检测工位处,通过高度检测组件检测组装的万向轮高度是否合格,从而判断组装的万向轮是否合格;然后,通过旋转台可将检测工位处的万向轮移动至下料工位处,通过下料组件对合格或不合格的万向轮分别进行下料,依次循环。这样,就可实现对第一端盖、滚轮、中间轴及第二端盖的自动连续组装,可极大地提高组装效率,并极大地减少人力物力消耗,降低了生产成本,并可保证产品质量。

- 还没有人留言评论。精彩留言会获得点赞!