多功能自动定位精密剪切设备的制作方法

1.本发明属于汽车生产用板料剪切技术领域,具体涉及一种多功能自动定位精密剪切设备。

背景技术:

2.目前,激光拼焊板作为汽车重要钣金构件得到了广泛应用,如车身的纵梁、顶盖、地板、门内板、侧围和保险杠等。随着车型的变化迭代,客户提出了大尺寸拼焊板的订单需求,因此拼焊板的焊缝更长,进而拼焊板半成品的废品率更高,而激光拼焊板的品质是衡量车身安全性能的重要指标,因此裁边长度增加,裁切难度明显上升,实现稳定的大型拼焊板生产当前的迫切需求。

3.当前的板料剪切设备存在以下问题:

4.1、当前拼焊板半成品生产面临操作人员多,劳动效率低的问题,现在用两条机组为传统精密剪床,生产过程需要人工完成抓料送料、倍尺推料进给、下料移出等动作,尤其在生产焊缝长度超过1.5米的板料时,受板料的长尺寸影响,板料本身易弯曲,为避免板料弯曲变形及与设备本体刮蹭出现质量问题,需要两人完成生产操作,进而单个设备的操作人员增多,且上料难度增加,无法加快上料动作,进而上料效率低。

5.2、拼焊板半成品表面质量难以保证,由于人工上料,板料在送入剪板机时,板料下表面与剪板机台面必然存在相对运动,且在通过刀口时,难免与刀刃接触产生划伤。尤其是大尺寸板,重量大,易下垂,人工上料无法避免刮蹭。同时,人工上料即穿带手套与板料有接触,手套则成为板料污染隐患,手套碎屑及油污被带入板料的情况时有发生,难以解决,综上所述,人工上料易对板料造成表面质量问题并且难以从本质上解决。

6.3、产能无法满足客户需求,单体精剪机设备,使用年限均超过了10年,机械结构老化,工作精度已经有所下降。尤其是裁切1.5米以上焊缝时,裁切出的焊缝直线度及毛刺经常超标,进而对下一道拼焊工序的成品质量稳定性造成影响。而当前解决此类问题的方法,只有通过更换新刀具,调整刀具等维修措施来维持大拼焊板半成品的生产,频繁的维修对设备有效作业时间产生了明显影响。

技术实现要素:

7.本发明的目的在于提出一种多功能自动定位精密剪切设备,解决现有技术存在的劳动效率低、产品表面质量难以保证以及生产效率低的问题。

8.为实现上述目的,本发明的多功能自动定位精密剪切设备包括:

9.剪板机;

10.设置在所述剪板机进料一侧的自动定位台,通过所述自动定位台对放置其上的待剪切料进行自动定位;

11.设置在所述自动定位台一侧的自动备料台;

12.两个码料台;

13.以及两个自动上下料装置,一个自动上下料装置将自动备料台上的待剪切料移动至自动定位台,另一个自动上下料装置将完成剪切的成品料移动至一个码料台,或另一个自动上下料装置将自动备料台上的待剪切料移动至自动定位台,一个自动上下料装置将完成剪切的成品料移动至另一个码料台。

14.所述精密剪切设备还包括倍尺落料台,所述倍尺落料台包括:

15.设置在所述剪板机剪切背面落料一侧的落料台轨道;

16.和所述落料台轨道滑动配合的落料台面,滑动方向垂直剪板机剪切面;

17.设置在所述落料台轨道上的伸缩油缸,通过所述伸缩油缸输出端和所述落料台面固定连接,带动所述落料台面滑入或滑出;

18.锁紧销,通过所述锁紧销对所述落料台面和剪板机背面锁紧;

19.对称设置在所述落料台面两侧的磁力挡料板,通过磁力挡料板对落下的板料的长度方向的两端进行定位;

20.以及设置在磁力挡板之间的磁力拍打器,通过磁力拍打器对落下的板料宽度方向的一端进行拍打码料,所述磁力拍打器包括设置在所述落料台面上的拍打支架、一端固定在拍打支架上的拍打气缸以及固定在拍打气缸另一端的拍打磁板,通过所述拍打气缸带动拍打磁板往复运动对落下的板料侧壁进行拍打。

21.所述精密剪切设备还包括液压站以及封闭护栏,所述液压站分别和剪板机以及倍尺落料台连接驱动;所述封闭护栏设置在设备整体外围。

22.所述剪板机至少包括刀片直线度调整装置包括调整块,所述调整块内设置有和调整块螺纹连接的螺丝或顶丝,所述螺丝或顶丝轴线方向和所述调整块的立面垂直;所述调整块的立面和剪板机的下刀座立面贴合,所述螺丝或顶丝端部和所述下刀座的立面接触。

23.所述自动定位台包括:

24.定位台体,所述定位台体相对的两个两侧分别设置有定位板,每个定位板上均匀分布多个定位卡槽,两个定位板上的定位卡槽一一相对设置;

25.均匀设置在所述定位台体上的多个镀铬滑杆,每个镀铬滑杆的两端和两个定位板上相对应的定位卡槽配合,多个所述镀铬滑杆形成定位台面;

26.设置在所述定位台体上并位于所述镀铬滑杆一端的定位靠尺;

27.以及设置在所述定位台体上并位于所述镀铬滑杆另一端的旋转升降磁辊,通过所述旋转升降磁辊调整位于定位台面上的待剪切料向定位靠尺靠紧。

28.所述定位靠尺包括:

29.定位永磁铁,所述定位永磁铁位于所述镀铬滑杆一端并和所述镀铬滑杆垂直;

30.和所述定位永磁铁两端分别连接两个滑动台;

31.设置在定位台体上的两个定位滑轨,两个所述定位滑轨分别和两个滑动台滑动配合;

32.以及锁紧器,所述锁紧器为设置在所述滑动台侧壁上的锁紧螺钉,所述锁紧螺钉和所述滑动台螺纹连接,所述锁紧螺钉穿过所述滑动台和所述定位台体接触。

33.所述旋转升降磁辊包括:

34.升降架;

35.两端通过轴承支撑在升降架上的长辊;

36.均有套设在长辊上的多个磁环,所述磁环外表面设置有聚氨酯;

37.设置在所述升降架上并和所述长辊通过同步带连接的磁辊旋转电机;

38.以及设置在所述定位台体上的磁辊升降电机,通过所述磁辊升降电机带动所述升降架相对定位台体升降。

39.每个所述自动上下料装置包括六轴关节机器人以及通过机器人连接座和端拾器连接座连接在关节机器人作用臂上的端拾器,所述端拾器包括十字交叉设置的主梁和多个分支梁以及通过弹性夹箍设置在分支梁端部的吸盘;多个分支梁端部设置的多个吸盘朝向相同,位于同于平面上。

40.所述自动备料台包括:

41.料台底座;

42.设置在所述料台底座上的料台台面;

43.设置在所述料台底座和所述料台台面之间的台面升降机构,通过所述台面升降机构推动所述料台台面相对所述料台底座升降;

44.以及设置在所述料台台面上的板料分层器,所述板料分层器位于所述待剪切料的侧面,通过磁性对整垛的待剪切料进行分层。

45.所述码料台包括码料台面以及设置在码料台面上的多个磁力挡板,多个所述磁挡板围城成品料放置空间。

46.本发明的有益效果为:本发明的多功能自动定位精密剪切设备由2台六轴关节机器人、自动升降备料台、2处码料台、倍尺落料台及液压精剪机构成;其中由1号六轴关节机器人负责将待剪切料从自动备料台抓取,送入自动定位台台面上,2号机器人负责将完成剪切的成品料抓取至2号码料台上,并形成码垛。另外“反向模式”则是由2号机器人负责将待剪切料从自动备料台抓取,送入自动定位台台面上,1号机器人负责将完成剪切的成品料抓取至1号码料台上,并形成码垛。“反向模式”的意义在于2号码料台板料达到要求数量时,直接切换至“反向模式”继续往1号码料台堆垛,提高了生产连续性,避免频繁暂停生产吊运码料台板料。再经过实际运行测试,最终优化得到上述两种运动路径的循环速度均为6次/分钟。相比传统人工使用单体精剪机生产大板的速度2片/分钟而言,大型拼焊板的产出速度明显提升,从而产能得到提升。

47.为解决中大型精剪板质量稳定性低的问题,方案考虑了抓取方式、运动轨迹、放置接触面、剪切刃部精度稳定性四个方面,首先考虑抓取方式,应保证板料在移动、放置的过程中,表面不发生磕碰伤,刮蹭伤及弯折变形。为此,六轴关节机器人选用吸盘端拾器与板料进行接触抓取,端拾器的吸盘成矩形平面分布,分布最大尺寸达到2200*1500mm矩形平面,且吸盘接触面为精调平面,能够完全保证板料抓取后呈平直状态,进而板料不会出现弯曲下垂而出现磕碰等问题。

48.考虑放置接触面,自动定位台的板料放置面由镀铬滑杆构成,从而避免了放置后与定位台面产生的接触痕迹。

49.考虑运动轨迹,机器人的运动轨迹在拆垛、放置、挪料等步骤时,可以通过示教器设置为直上直下的运动轨迹,即避免了板料与台面和堆垛接触时发生的相对摩擦,从而避免了表面刮蹭伤的产生。

50.考虑剪切刃部精度稳定性,大型拼焊板焊缝的裁切直线度得到了保证,该设备刀

片长度设计为2800mm,理论上可剪切单张板料最长2640mm的直线焊缝,因为大型拼焊板单焊缝较长,因此焊缝直线度的制成难度呈指数上升,本发明设计有刀片直线度调整装置,分布6处,调整范围覆盖整刀2800mm,随着设备剪切次数的增加,客观上设备会因刀片磨损及剪切震动冲击而发生直线度逐渐产生偏差,因此可操作直线度调整装置对刀片直线度进行矫正。

51.为提升产能,分为两方面考虑,一方面为运行速度的考虑,另一方面为设备产品多样性适配生产的考虑。

52.设备具备产品多样性适配生产能力,自动定位台最大单张板料尺寸可达1800*2640mm,该尺寸可完全覆盖汽车类拼焊板最大尺寸。

53.另外,本技术还可以实现板料翻面功能,即1号六轴关节机器人将1号原料垛抓取后,到达自动备料台和自动定位台上方,2号六轴关节机器人经由路径到达相应位置,1号六轴关节机器人与2号六轴关节机器人在该处完成板料的交接后,1号六轴关节机器人返回原料垛,2号六轴关节机器人将板料放置2号码料台,至此完成1次板料翻面循环。

附图说明

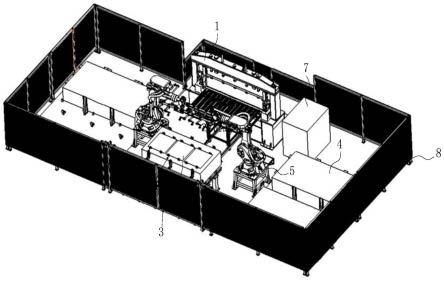

54.图1为本发明的多功能自动定位精密剪切设备整体结构示意图;

55.图2为本发明的多功能自动定位精密剪切设备隐藏封闭护栏时结构示意图;

56.图3为本发明的多功能自动定位精密剪切设备中剪板机及自动定位台结构示意图;

57.图4为本发明的多功能自动定位精密剪切设备中倍尺落料台位置示意图;

58.图5为本发明的多功能自动定位精密剪切设备中倍尺落料台结构示意图;

59.图6为本发明的多功能自动定位精密剪切设备中剪板机直剪模运动示意图待机状态;

60.图7为本发明的多功能自动定位精密剪切设备中剪板机压料板向下运动状态示意图;

61.图8为本发明的多功能自动定位精密剪切设备中剪板机上滑块带动上刀座向下运动示意图;

62.图9为本发明的多功能自动定位精密剪切设备中剪板机上刀片和下刀片重合剪断板料状态示意图;

63.图10为本发明的多功能自动定位精密剪切设备中剪板机上滑块向上回至原位示意图;

64.图11为本发明的多功能自动定位精密剪切设备中剪板机压料板向上运动状态图;

65.图12为本发明的多功能自动定位精密剪切设备中刀片直线度调整装置分布图;

66.图13为本发明的多功能自动定位精密剪切设备中刀片直线度调整装置结构示意图;

67.图14为本发明的多功能自动定位精密剪切设备中自动定位台相对剪板机位置示意图;

68.图15为本发明的多功能自动定位精密剪切设备中自动定位台整体结构示意图;

69.图16为本发明的多功能自动定位精密剪切设备中自动定位台局部放大图;

70.图17为本发明的多功能自动定位精密剪切设备中自动定位台中定位靠尺结构示意图;

71.图18为本发明的多功能自动定位精密剪切设备中自动定位台中旋转升降磁辊结构示意图;

72.图19为本发明的多功能自动定位精密剪切设备中自动上下料装置结构示意图;

73.图20为本发明的多功能自动定位精密剪切设备中端拾器结构示意图;

74.图21为本发明的多功能自动定位精密剪切设备中端拾器吸盘处结构示意图;

75.图22为本发明的多功能自动定位精密剪切设备中端拾器与六轴关节机器人连接处结构示意图;

76.图23为本发明的多功能自动定位精密剪切设备中自动备料台位置示意图;

77.图24为本发明的多功能自动定位精密剪切设备中自动备料台结构示意图;

78.图25为本发明的多功能自动定位精密剪切设备中码料台结构示意图;

79.其中:1、剪板机,101、刀片直线度调整装置,102、调整块,103、压料板,104、上滑块,105、上刀座,106、上刀片,107、下刀座,108、下刀片,2、自动定位台,201、定位台体,202、镀铬滑杆,203、定位靠尺,204、旋转升降磁辊,205、定位永磁铁,206、滑动台,207、定位滑轨,208、锁紧器,209、升降架,210、长辊,211、磁环,212、磁辊旋转电机,213、磁辊升降电机,3、自动备料台,301、料台底座,302、料台台面,303、台面升降机构,304、板料分层器,4、码料台,401、码料台面,402、磁力挡板,5、自动上下料装置,501、六轴关节机器人,502、端拾器,503、机器人连接座,504、端拾器连接座,505、主梁,506、分支梁,507、十字连接架,508、t型连接架,509、弹性夹箍,510、吸盘,6、倍尺落料台,601、落料台轨道,602、落料台面,603、伸缩油缸,604、锁紧销,605、磁力挡料板,606、磁力拍打器,607、拍打支架,608、拍打气缸,609、拍打磁板,7、液压站,8、封闭护栏,9、待剪切料,10、成品料。

具体实施方式

80.下面结合附图对本发明的实施方式作进一步说明。

81.参见附图1-附图3,本发明的多功能自动定位精密剪切设备包括:

82.剪板机1;

83.设置在所述剪板机1进料一侧的自动定位台2,通过所述自动定位台2对放置其上的待剪切料9进行自动定位;

84.设置在所述自动定位台2一侧的自动备料台3;

85.两个码料台4;

86.以及两个自动上下料装置5,一个自动上下料装置5将自动备料台3上的待剪切料9移动至自动定位台2,另一个自动上下料装置5将完成剪切的成品料10移动至一个码料台4,或另一个自动上下料装置5将自动备料台3上的待剪切料9移动至自动定位台2,一个自动上下料装置5将完成剪切的成品料10移动至另一个码料台4。

87.参见附图4和附图5,所述精密剪切设备还包括倍尺落料台6,所述倍尺落料台6包括:

88.设置在所述剪板机1剪切背面落料一侧的落料台轨道601;

89.和所述落料台轨道601滑动配合的落料台面602,滑动方向垂直剪板机1剪切面;

90.设置在所述落料台轨道601上的伸缩油缸603,通过所述伸缩油缸603输出端和所述落料台面602固定连接,带动所述落料台面602滑入或滑出;

91.锁紧销604,通过所述锁紧销604对所述落料台面602和剪板机1背面锁紧;

92.对称设置在所述落料台面602两侧的磁力挡料板605,通过磁力挡料板605对落下的板料的长度方向的两端进行定位;所述磁力挡料板605为永磁铁结构;

93.以及设置在磁力挡板402之间的磁力拍打器606,通过磁力拍打器606对落下的板料宽度方向的一端进行拍打码料,所述磁力拍打器606包括设置在所述落料台面602上的拍打支架607、一端固定在拍打支架607上的拍打气缸608以及固定在拍打气缸608另一端的拍打磁板609,通过所述拍打气缸608带动拍打磁板609往复运动对落下的板料侧壁进行拍打。

94.在设备运行时,倍尺落料台6开入,并且由锁紧销604固定。经过刀口剪下的板料,垂直下落,进行码垛,并且由磁力拍打器606及磁力挡料板605将板料码放整齐。当完成目标数量板料,可控制伸缩油缸603将倍尺落料台6沿轨道开出,开出后的开阔空间方便天车吊运操作,然后再将落料台面602开进,锁紧,继续工作。

95.本实施例中得的磁力挡料板605和磁力拍打器606中的拍打磁板609上端向外弯折倾斜,对落下的板料提供导向。

96.所述精密剪切设备还包括液压站7以及封闭护栏8,所述液压站7分别和剪板机1以及倍尺落料台6连接驱动;所述封闭护栏8设置在设备整体外围。

97.参见附图12-附图13,所述剪板机1至少包括刀片直线度调整装置101包括调整块102,所述调整块102内设置有和调整块102螺纹连接的螺丝或顶丝,所述螺丝或顶丝轴线方向和所述调整块102的立面垂直;所述调整块102的立面和剪板机1的下刀座107立面贴合,所述螺丝或顶丝端部和所述下刀座107的立面接触。通过拧动螺丝或顶丝推动所述下刀座107,进而调整下刀座107的立面,实现刀片直线度的调整。

98.参见附图6-附图11,剪板机1剪板过程为:待剪切料9送入刀口后,过程

②

图压料板103开始下降,直至压住板料停止

→

过程

③

图上滑块104带动上刀座105向下运动

→

过程

④

图运动至上刀片106下刀片108重叠,即板料被切断

→

过程

⑤

上滑块104带动上刀座105上升至停止位

→

过程

⑥

图压料板103上升至停止位。即完成一次剪板循环。

99.本实施选用的剪板机1为str-2800型的剪板机1。

100.直线度调整装置立面与下刀座107立面贴合,通过旋拧调整装置内的螺丝或顶丝,对下刀座107施加垂直于下刀座107立面的力,实现对下刀座107直线度的微调节,即实现直线度调整。

101.参见附图14-附图16,所述自动定位台2包括:

102.定位台体201,所述定位台体201相对的两个两侧分别设置有定位板,每个定位板上均匀分布多个定位卡槽,两个定位板上的定位卡槽一一相对设置;

103.均匀设置在所述定位台体201上的多个镀铬滑杆202,每个镀铬滑杆202的两端和两个定位板上相对应的定位卡槽配合,多个所述镀铬滑杆202形成定位台面;

104.设置在所述定位台体201上并位于所述镀铬滑杆202一端的定位靠尺203;

105.以及设置在所述定位台体201上并位于所述镀铬滑杆202另一端的旋转升降磁辊204,通过所述旋转升降磁辊204调整位于定位台面上的待剪切料9向定位靠尺203靠紧。

106.参见附图17,所述定位靠尺203包括:

107.定位永磁铁205,所述定位永磁铁205位于所述镀铬滑杆202一端并和所述镀铬滑杆202垂直;

108.和所述定位永磁铁205两端分别连接两个滑动台206;

109.设置在定位台体201上的两个定位滑轨207,两个所述定位滑轨207分别和两个滑动台206滑动配合;

110.以及锁紧器208,所述锁紧器208为设置在所述滑动台206侧壁上的锁紧螺钉,所述锁紧螺钉和所述滑动台206螺纹连接,所述锁紧螺钉穿过所述滑动台206和所述定位台体201接触。

111.参见附图18,所述旋转升降磁辊204包括:

112.升降架209;

113.两端通过轴承支撑在升降架209上的长辊210;

114.均有套设在长辊210上的多个磁环211,所述磁环211外表面设置有聚氨酯;

115.设置在所述升降架209上并和所述长辊210通过同步带连接的磁辊旋转电机212;

116.以及设置在所述定位台体201上的磁辊升降电机213,通过所述磁辊升降电机213带动所述升降架209相对定位台体201升降。

117.定位靠尺203的调整方式:根据想要裁切得到的板料尺寸,推动靠尺,使滑动台206在滑轨移动,直至靠尺位移至理想位置,拧紧锁紧器208,即定位靠尺203位置固定,完成了定位靠尺203调节。

118.磁辊工作过程:机器人将板料放置于定位台镀铬滑台台面上,磁辊升降气缸升起,并受磁辊旋转电机212作用,磁辊逆时针旋转。磁力带动板料向定位靠尺203运动,直至板料边与靠尺完全靠齐,并受靠尺永磁铁吸附住,磁辊停止旋转,磁辊气缸落下,磁辊与板料分离,至此完成一次定位台定位动作,剪板机1开始执行剪板动作。

119.参见附图19-附图22,每个所述自动上下料装置5包括六轴关节机器人501以及通过机器人连接座503和端拾器连接座504连接在关节机器人作用臂上的端拾器502,所述端拾器502包括十字交叉设置的主梁505和多个分支梁506以及通过弹性夹箍509设置在分支梁506端部的吸盘510;多个分支梁506端部设置的多个吸盘510朝向相同,位于同于平面上。

120.所述主梁505包括两个,分支梁506包括多个,两个相互平行的主梁505与多个分支梁506交叉连接处通过十字连接架507连接,吸盘510通过t型连接架508连接在分支梁506端部。机器人连接座503通过螺栓固定在两个主梁505上,端拾器连接座504固定在机器人连接座503上,端拾器连接座504和六轴关节机器人501的驱动臂连接。

121.本实施例中的六轴关节机器人501采用品牌为_kuka,型号为kr210_r2700的机器人。

122.所述弹性夹箍509为吸盘510连接件,通过弹性夹箍509调整吸盘510在整体上的连接位置。本实施例中的弹性夹箍509为两个两个夹瓣,两个夹瓣的一端和分支梁506端部t型连接架508的杆部滑动配合,另一端螺纹连接,中加形成夹孔,夹孔对吸盘510的连接杆部夹持固定。

123.所述端拾器502具备真空及吹气动作,吸盘510可自由调节位置及角度。

124.参见附图23和附图24,所述自动备料台3包括:

125.料台底座301;

126.设置在所述料台底座301上的料台台面302;

127.设置在所述料台底座301和所述料台台面302之间的台面升降机构303,通过所述台面升降机构303推动所述料台台面302相对所述料台底座301升降;本发明的台面升降机构303为升降气缸或升降油缸或伸缩丝杠结构;

128.以及设置在所述料台台面302上的板料分层器304,所述板料分层器304位于所述待剪切料9的侧面,通过磁性对整垛待剪切料9进行分层。

129.带剪切料为了避免相互摩擦,表面会设置有油质,整垛待剪切料9放置在自动备料台3上会出现相邻两张板料吸合的现象,为了避免六轴关节机器人501吸取待剪切料9出现吸附多张的现象,本实施例通过板料分层器304对整垛板料上方的几个进行分层,下方的由于重力作用没有出现分层。本实施例中的板料分层器304采用吉林捷力公司jl-fc2型磁力分层器。

130.将待剪切料9吊运放置于料台台面302后,在操作界面输入板料厚度,在设备开始运行后,机器人每抓取一张板料,料台台面302即上升一个料厚高度,保持板料高度始终不变,防止板料垛高度因抓取变低后,机器人动作受限而无法抓取。料台台面302的升降运动,由电机旋转带动升降丝杠,使台面稳定升降。

131.参见附图25,所述码料台4包括码料台面401以及设置在码料台面401上的多个磁力挡板402,多个所述磁挡板围城成品料10放置空间。

132.码料台4提供成品料10的存放及吊运空间,六轴关节机器人501将剪切完的成品料10,抓取放置于码料台4上。板料受磁力挡板402定位,即实现板料的整齐码垛。完成码垛数量要求后,可将板料吊运走。

133.本发明实用后,每班只需1名操作员即可完成整套生产操作,设备具备针对拼焊板半成品生产而设计的触控操作界面,员工只需根据产品规格设置运行参数,备好原料,即可自动开始生产。得益于该设备具备2个六轴关节机器人501,实现了覆盖各型拼焊板的自动上料、移出功能。原单体精剪设备每机组需要3人完成生产,两个班则需要6人,而使用该新设备后,每班配备1人,则两班一共2人,与使用单体精剪机相比少用4人,则节省人工成本9.5*4=37.5万元/年。并且由机器人完成的板料抓取动作,动作平滑,生产节拍更稳定,生产效率明显提升。

134.投入使用后,板料质量稳定有保障,通过总结前期生产拼焊半成品板料的经验,对本设备的板料运动过程中各接触环节进行了针对性的设计,如更适合板料产品生产的机器人运动路径,机器人的平面化吸盘510端拾器502更利于大板的抓取,涉及板料接触的各处台面结构也针对磕碰划伤问题进行了针对性设计,采用镀铬光轴组成主要接触面。

135.投入使用后,利润增长,操作人员减少,大板生产效率及加工质量明显提升,尤其1.5米以上焊缝的大板,其裁边质量稳定,使得委外的大板拼焊板成品全部收回,并且新设备具备更多规格产品的生产,进而提升了公司的业务能力。

136.本设备配置有多关节机器人及端拾器502、自动定位台2、2800mm精剪机、自动堆垛台、定制化操作界面及配套生产程序,具备自动上/下料、自动定位、自动堆垛的功能,设备能够满足绝大部分拼焊半成品板材的生产需求,尤其能实现中大型板材的稳定生产。

137.理论依据:自动化装备的功能可完全取代人工上料和人工接料码料动作,即直接减少了该设备操作人员。中大型板料进入刀口时,应保持整体平直,并悬空以水平运动进入

刀口,板料到达理想位置后,垂直向下运动然后平稳放置,上述动作可由机器人的端拾器502实现,即可避免中大型板料与设备台面的底面刮碰及边角磕碰,本质上消除了引发产品表面质量问题的隐患。设置宽度为2800mm的高精度刀口,可完全覆盖目前及未来汽车大型拼焊板的生产,能将目前委外加工的诸如焊缝长度2140mm的拼焊板收回,实现自主生产,提升利润。

138.多功能自动定位精密剪切设备由2台六轴关节机器人501、2800mm刀口液压精剪机、自动定位台2、自动备料台3、2处码料台4、倍尺落料台6、液压站7、安全封闭护栏8及定置化操作系统构成。关节机器人抓取装置为真空吸盘510端拾器502,端拾器502吸盘510分布成2200*1500mm最大矩形平面。2800mm刀口液压精剪机由直剪模、上滑块104、压料板103构成。自动定位台2由旋转升降磁辊204、镀铬滑杆202台面、定位靠尺203构成。定制化操作系统由主控触控面板及2个机器人手控盘构成。

139.本设备具备“去边剪切模式”、“倍尺剪切模式”、“反向模式”、“单垛码料模式”和“对接翻面码料模式”,其中“单垛码料模式”和“对接翻面码料模式”属于额外附加功能,用以应对无需剪切但需要重新往托盘码放的板料产品,例如部分落料线异形产品,应客户需求产出后需要更换低部托盘,或者需要进行板料翻面。上述5种功能中的“去边剪切模式”、“倍尺剪切模式”、“反向模式”完全可应对各种拼焊板料的生产需求,“单垛码料模式”和“对接翻面码料模式”则又拓展了设备的功能,整个设备更加实用。

140.本发明实用后,该设备生产大型拼焊板半成品50万片,设备减少操作人员4人。大型拼焊板半成品质量问题本质上得到解决。公司的可生产产品多样性的到扩展,业务能力提高。

141.设备实际生产过程中,受益于结构型式的专门设计,大型板料的磕碰伤、刮碰伤和裁切直线度不足的问题从本质上得到了解决,不良品为0。该设备投入使用后,由原每班3人降至1人操作,两班一共减少4人,则节省人工成本9.5*4=38万元/年。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1