一种加工涡轮壳体衬套孔的工艺的制作方法

1.本发明涉及机械加工技术领域,尤其是指一种加工涡轮壳体衬套孔的工艺。

背景技术:

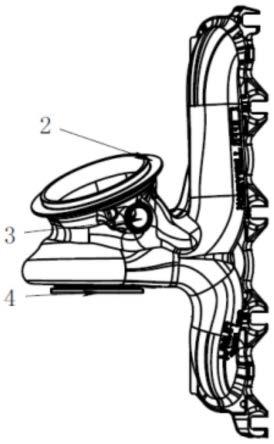

2.涡轮壳体上的衬套孔属于零件的重要部位,对后期成品的性能起到关键性作用,所以衬套孔尺寸要求较为严格,基本保持在h6-h7的精度,如图1、图2所示,涡轮壳体包括进气法兰1、出气法兰2、衬套孔3、中间壳端4、背面法兰5和废气孔6,其衬套孔3的传统的加工路径为:钻孔

→

铰孔,如图3、图4所示,一般使用整硬铰刀进行加工,为了铰刀的寿命好,铰刀直径会制作成中差大0.002左右。加工过程中即使铰刀的直径完全符合图纸要求,由于机床主轴存在跳动,铰刀500或钻头400装到热缩刀柄300上后,自身也存在一定跳动,所以加工过程中铰刀定位没法与被加工中心一致,刀具中心线100与孔中心线200不能完全重合发生偏移,所有的跳动叠加起来,消掉了大部分孔径公差带,并且跳动大加工后的衬套孔孔径圆度不好,因此衬套孔加工中不稳定,直径会出现超差,忽大忽小,零件的报废率较高。

技术实现要素:

3.为解决上述技术问题,本发明提供一种加工涡轮壳体衬套孔的工艺,通过消除加工中铰刀的跳动来保证零件的衬套孔尺寸稳定性,采用浮动式铰刀来吸收加工过程中的跳动。

4.为解决上述技术问题,本发明提供一种加工耐热钢壳体衬套孔工艺,包括如下步骤:s1:钻孔:在涡轮壳体衬套孔的位置钻出衬套孔,钻孔后的衬套孔的孔径单边留有第一单边余量;s2:倒角:将衬套孔端口处钻孔形成的锐边去除;s3:半精镗:利用单刃镗刀对衬套孔进行半精镗,半精镗后衬套孔的孔径单边留有第二单边余量;s4:镗孔:使用单刃镗刀将衬套孔镗穿;s5:浮动加工:利用浮动式铰刀,对半精镗后的孔进行浮动加工,其中,所述浮动式铰刀能够在与其垂直平面上进行360

°

径向浮动。

5.在本发明的一种实施方式中,步骤s1中,所述在涡轮壳体上钻出衬套孔的方法包括:利用钻头在壳体衬套孔位置上进行粗钻孔,线速度为47-52m/min,进给量为0.12 mm/z,并将孔钻穿。

6.在本发明的一种实施方式中,所述第一单边余量为0.1-0.15mm。

7.在本发明的一种实施方式中,步骤s1中,所述钻头使用合金麻花钻。

8.在本发明的一种实施方式中,所述合金麻花钻的钻尖角为140

°

。

9.在本发明的一种实施方式中,步骤s2中,所述将衬套孔端口处钻孔形成的锐边去除的方法包括:对衬套孔进行倒角以去除衬套孔端口处钻孔形成的锐边。

10.在本发明的一种实施方式中,步骤s3中,所述利用单刃镗刀对衬套孔进行半精镗的方法包括:设置单刃镗刀的镗排转速为l2-15r/min,切削线速度为314-392mm/s,精刀进刀量为0.4mm/r,粗刀进刀量为0.8mm/r。

11.在本发明的一种实施方式中,步骤s3中,所述第二单边余量为0.05-0.1mm。

12.在本发明的一种实施方式中,步骤s4中,单刃镗刀的刀具线速度60-70m/min,进给量为0.1mm/z。

13.在本发明的一种实施方式中,步骤s5中,浮动式铰刀的浮动量控制在0.05-0.15mm。

14.本发明的上述技术方案相比现有技术具有以下优点:本发明所述的一种加工涡轮壳体衬套孔的工艺,在加工涡轮壳衬套孔时,通过半精镗加工将钻孔后的孔中心进行矫正,通过钻孔留给半精镗孔0.10-0.15mm余量,半精镗留给浮动式铰刀0.05-0.10mm余量,再通过浮动铰刀加工通过刀杆浮动使刀具中心与被加工孔中心完全重合,从而能够有效消除跳动对孔径尺寸的影响,保证涡轮壳体的衬套孔的孔径尺寸稳定,避免产品孔径超出误差范围而导致报废。

附图说明

15.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中图1是涡轮壳体的第一结构示意图。

16.图2是涡轮壳体的第二结构示意图。

17.图3是现有对涡轮壳体衬套孔进行钻孔示意图。

18.图4是现有对涡轮壳体衬套孔进行铰孔示意图。

19.图5是本发明对涡轮壳体衬套孔进行钻孔示意图。

20.图6是本发明对涡轮壳体衬套孔进行半精镗刀示意图。

21.图7是本发明对涡轮壳体衬套孔进行浮动加工示意图。

22.图8是涡轮壳体的第三结构示意图。

23.图9是图8的a-a剖视图。

24.图10是浮动式铰刀结构示意图。

25.说明书附图标记说明:进气法兰1、出气法兰2、衬套孔3、中间壳端4、背面法兰5、废气孔6、刀具中心线100、孔中心线200、热缩刀柄300、钻头400、铰刀500、单刃镗刀600、浮动式铰刀700、铰刀头110、浮动铰刀杆120、浮动量130。

具体实施方式

26.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

27.参照图5-图7所示,本发明的一种加工涡轮壳体衬套孔的工艺,所述涡轮壳体为耐热钢壳,包括如下步骤:s1:钻孔:在涡轮壳体衬套孔的位置钻出衬套孔,钻孔后的衬套孔的孔径单边留有第一单边余量;

s2:倒角:将衬套孔端口处钻孔形成的锐边去除;s3:半精镗:利用单刃镗刀600对衬套孔进行半精镗,半精镗后衬套孔的孔径单边留有第二单边余量;s4:镗孔:使用单刃镗刀将衬套孔镗穿;s5:浮动加工:利用浮动式铰刀700,对半精镗后的孔进行浮动加工,其中,所述浮动式铰刀能够在与其垂直平面上进行360

°

径向浮动。

28.具体地,步骤s1中,所述在涡轮壳体上钻出衬套孔的方法包括:利用钻头在壳体衬套孔位置上进行粗钻孔,线速度为47-52m/min,进给量为0.12 mm/z,并将孔钻穿。

29.具体地,所述第一单边余量为0.1-0.15mm。

30.具体地,步骤s1中,所述钻头使用合金麻花钻,所述合金麻花钻的钻尖角为140

°

。

31.具体地,步骤s2中,所述将衬套孔端口处钻孔形成的锐边去除的方法包括:对衬套孔进行倒角以去除衬套孔端口处钻孔形成的锐边。

32.具体地,步骤s3中,所述利用单刃镗刀对衬套孔进行半精镗的方法包括:设置单刃镗刀的镗排转速为l2-15r/min,切削线速度为314-392mm/s,精刀进刀量为0.4mm/r,粗刀进刀量为0.8mm/r。

33.具体地,步骤s3中,所述第二单边余量为0.05-0.1mm。为了把步骤s1钻孔后的衬套孔中心矫正,便于后面的浮动铰刀顺孔进行加工,单边留有0.05-0.1mm给浮动式铰刀。

34.具体地,步骤s4中,单刃镗刀的刀具线速度60-70m/min,进给量为0.1mm/z。

35.具体地,步骤s5中,浮动式铰刀700的浮动量130控制在0.05-0.15mm。浮动式铰刀700包括铰刀头110、浮动铰刀杆120,如图10所示。由于浮动式铰刀700的浮动铰刀杆120是有柔性浮动的,可以连续性实现径向偏移,使铰刀头110中心绕机床主轴中心,在其垂直平面上360

°

径向浮动,弥补铰刀中心与被加工孔中心的偏差,消除了铰刀加工过程中重新定位的误差,使整个加工过程中铰刀中心与被加工孔中心保持一致。通过刀杆浮动消除加工过程中其他任何因素产生的跳动。

36.如图1所示,在钻孔加工时,由于主轴跳动存在,钻孔的中心会与理论中心偏移;如图2所示,在铰孔加工时,由于跳动存在,刀具中心与孔中心不能完全重合发生偏移。利用本发明的方法后,在钻孔加工时,由于主轴跳动存在,钻孔的中心同样会与理论中心偏移,如图5所示;通过半精镗加工将钻孔后的孔中心进行矫正,如图6所示;通过钻孔留给半精镗孔0.10-0.15mm余量,半精镗留给浮动式铰刀0.05-0.10mm余量,再通过浮动铰刀加工通过刀杆浮动使刀具中心与被加工孔中心完全重合,如图7-图9所示。

37.本发明在加工涡轮壳衬套孔时,采用半精镗和利用浮动式铰刀加工,能有效消除跳动对孔径尺寸的影响,保证涡轮壳体的衬套孔的孔径尺寸稳定,避免产品孔径超出误差范围而导致报废。

38.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1