一种基于脉冲电流的焊条电弧焊单面焊双面成形的方法

1.本发明涉及一种焊接方法,尤其涉及一种基于脉冲电流的焊条电弧焊单面焊双面成形的方法,主要适用于压力容器生产、钢结构安装、石油管道现场焊接等制造业领域。

背景技术:

2.焊接是一项重要的材料加工连接技术,对于重要结构件的焊接,非常重视焊接的外观质量和内部质量,不允许焊接接头存在任何缺陷。为确保焊接质量,根据相关标准要求,焊接之前需要对焊件开坡口进行填充焊接,这就要求焊接过程中焊缝根部要确保焊透,且背面成形良好,为此很多情况下采取双面焊接。但是某些结构,如长输压力管道,实现不了双面焊接,这就需要进行单面焊双面成形。目前保证单面焊透的操作方法是击穿焊接法,就是利用电弧将预留坡口钝边烧穿使熔池铁水适量流淌过背面形成适当的焊缝余高,且要求与母材融合良好。对于焊条电弧焊而言,在这一操作过程中,往往需要根据坡口钝边厚度以及预留间隙大小进行判断,一般有断弧烧穿焊接法和连弧烧穿焊接法。如果间隙小一般采用连弧焊接,间隙大则采用断弧焊接。在连弧焊接时,通过不断拉长电弧来调节熔池温度,使其既能击穿熔池形成熔孔,又能不让熔池温度过高产生背面铁水流淌形成焊瘤。对于间隙大的断弧焊接也是如此,通过控制断弧时间控制熔池形状,使其始终保持为椭圆形以获得良好成形。在连弧焊接时,拉长电弧的目的是利用电弧升高,电弧加热集中度减小,电弧对外热辐射度增加,降低输入熔池热量进而降低熔池温度使其快速凝固。由于焊条电弧焊用焊机的电源外特性是陡降或垂降特性,在电弧长度变化时,电弧电流是恒流或略微变小,对于电弧产热量没有减小的趋势,而同时,因为电弧电压升高了,电弧产热量有可能产生增大现象。因此控制电弧热量只能通过间断电弧或拉长电弧加快散热来进行调节。虽然,两种方式都对焊接熔池能进行温度调节,但是从焊接熔池的保护角度看,间断电弧或拉长电弧对于熔池保护都是非常不利的,因为在间断过程或拉长电弧时熔滴和熔池很容易溶入氢,使焊缝增氢,因此在焊接碱性焊条时特别强调要求短弧焊、连续焊。但是限于焊机的调节特性,特别是早期焊机的机械调节特性,无法实现自由实时可调电流的输出。因此长期以来都是利用焊工操作技能来实现熔池或熔孔大小的控制,导致焊接质量参差不齐,难以保证,而且对操作者的技能要求高,使焊接工作受到了很大局限。

技术实现要素:

3.本发明针对上述现有技术中存在的问题,提供了一种基于脉冲电流的单面焊双面成形的方法,解决了现有技术中熔池形状及熔孔大小难以控制的问题。

4.本发明的技术方案如下:一种基于脉冲电流的单面焊双面成形的方法,包括下述步骤:步骤1,焊接前准备,焊接前,在电子控制类焊条电弧焊电源面板上安装与主电流调节器相同的辅助电流调节器,辅助电流调节器与主电流调节器形成电路串联,同时在动触点与静触点连线处引出开关线到焊枪焊把上并与控制开关串接;

步骤2,焊接实施,在焊接前根据焊件板厚、坡口形式、钝边大小、对口间隙以及焊接位置确定脉冲电流大小及基本电流值;步骤3,组对焊接坡口,根据工艺要求进行坡口组对与点固焊接,点固焊接按照脉冲电流进行焊接;步骤4,打底焊接,首先在起弧点,按照脉冲电流进行引弧,且拉长电弧在起焊部位进行预热和短弧摆动焊接,当起焊处形成焊接熔池后持续加热直至形成熔孔时焊枪移动前行,在移动过程中根据熔孔大小及熔池形状判断熔池对热量的需求情况,当熔孔变大或立焊时熔池由椭圆形变为圆形时,接通开关,确保辅助电流调节器被接入形成串接,焊机输出基本电流,降低电弧对熔池的加热使熔池快速凝固结晶,当熔孔趋于闭合或熔池出现凝固变暗时,断开开关,短接辅助电流调节器,焊机输出脉冲电流,加大熔池加热使其熔化直至形成熔孔;步骤5,填充焊接及盖面焊接,在填充及盖面焊接时,通过观察熔池大小以及熔池排渣情况及时调整脉冲和基值电流幅值大小以及持续时间以获得合适的焊缝宽度和相应地焊接速度。

5.所述的步骤3中,按照脉冲电流进行点固焊接时,此时若开关处于常闭状态下是脉冲电流,不连通开关,辅助电流调节器处于被短接状态下,这样焊机输出处于脉冲电流状态。

6.所述的步骤4中,调节脉冲电流持续时间进行短弧焊接直至打底焊焊接完毕。

7.所述的步骤5中,填充焊接以及盖面焊接时,始终以短弧进行焊接,或以较小的电弧长度变化来调整熔孔大小或熔池形状。

8.所述的步骤5中,当熔池因输入热量过大,出现铁水外溢流淌时,降低脉冲电流或缩短脉冲焊接时间,当熔池因热量输入偏低出现铁水与熔渣混合不易分清时,加大脉冲电流或脉冲持续时间,使熔池表面的铁水和熔渣分离。

9.所述的步骤5中,盖面焊接时降低脉冲和基本电流比填充焊接时低8-12a。

10.本发明的优点效果如下:本发明提出一种适用于电子或电磁控制焊机下的实时变电流调节焊接方式,在需要提高熔池温度进行击穿形成熔孔时可实时加大电弧电流,在需要降低熔池温度时可实时降低焊接电流以加速冷却过程以确保焊缝成形。在整个焊接过程中,电流的增加和降低幅值以及持续时间调节灵活,以实现良好的单面焊双面成形。通过脉冲焊接与基本电流转换调节焊接可以避免因控制熔池温度过高而采取拉长电弧造成破坏对焊接过程的保护。

11.本发明提出以实时控制脉冲电流掌握熔池及熔孔大小,以克服传统变弧长调节或间断时间电弧焊接存在的缺点。实现焊接电弧燃烧过程中的实时脉冲电流调节过程是根据焊接过程中熔池或熔孔大小的变化实时调节,可以调节脉冲与基本电流大小、脉冲与基本电流持续时间等参数。脉冲电流参数的调节是通过焊机面板上的控制旋钮实现,而脉冲时间则是通过焊枪上安装的控制开关来实现调节过程。控制开关可以通过有线电缆或通过无线接收系统控制弧焊电源内部的电流调节装置实现焊机输出电流的脉冲调节。

12.在整个焊接过程中,由于通过脉冲电流和基本电流持续时间长度来转换调整熔孔大小或熔池形状。因此在焊接过程中焊工可以始终以短弧进行焊接,或以较小的电弧长度变化来调整熔孔大小或熔池形状,这样即可控制了熔池大小又能够实现良好的熔池保护。

13.本发明只需通过连通或断开开关,实现辅助电位器的接入或短接,即可实现熔池形状或熔孔大小的变化调节,不仅保证了焊接质量的稳定,而且普通焊接操作者即可操作,实现了单面焊双面成形操作的批量化工业操作。

附图说明

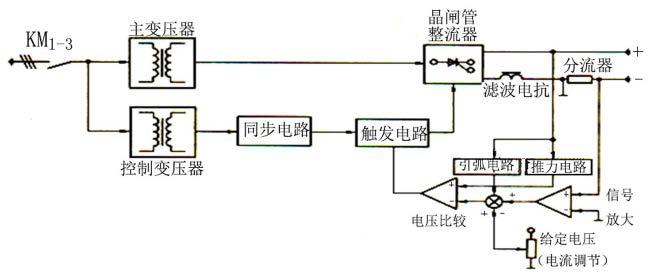

14.图1为现有技术中电子控制晶闸管整流焊机原理示意框图。

15.图2为现有技术中逆变弧焊电源原理示意框图。

16.图3为本发明增加辅助电位器及控制开关的原理示意图。

17.图3中:1、辅助电位器;2、主电位器;3、控制开关(常闭)。

具体实施方式实施例

18.一种基于脉冲电流的单面焊双面成形的方法,包括下述步骤:步骤1,焊接前准备,焊接前,在电子控制类焊条电弧焊电源面板上安装与主电流调节器相同的辅助电流调节器,辅助电流调节器与主电流调节器形成电路串联,同时在动触点与静触点连线处引出开关线到焊枪焊把上并与控制开关串接。

19.步骤2,焊接实施,在焊接前根据焊件板厚、坡口形式、钝边大小、对口间隙以及焊接位置确定脉冲电流大小及基本电流值。

20.步骤3,组对焊接坡口,根据工艺要求进行坡口组对与点固焊接,点固焊接按照脉冲电流进行焊接;按照脉冲电流进行点固焊接时,此时若开关处于常闭状态下是脉冲电流,不连通开关,辅助电位器处于被短接状态下,这样焊机输出处于脉冲电流状态。

21.步骤4,打底焊接,首先在起弧点,按照脉冲电流进行引弧,且拉长电弧在起焊部位进行预热和短弧摆动焊接,当起焊处形成焊接熔池后持续加热直至形成熔孔时焊枪移动前行,在移动过程中根据熔孔大小及熔池形状判断熔池对热量的需求情况,当熔孔变大或立焊时熔池由椭圆形变为圆形时,接通开关,确保辅助电流调节器被接入形成串接,焊机输出基本电流,降低电弧对熔池的加热使熔池快速凝固结晶,当熔孔趋于闭合或熔池出现凝固变暗时,断开开关,短接辅助电流调节器,焊机输出脉冲电流,加大熔池加热使其熔化直至形成熔孔;调节脉冲电流持续时间进行短弧焊接直至打底焊焊接完毕。

22.步骤5,填充焊接及盖面焊接,在填充及盖面焊接时,通过观察熔池大小以及熔池排渣情况及时调整脉冲和基值电流幅值大小以及持续时间以获得合适的焊缝宽度和相应地焊接速度。当焊缝输入热量过大,熔池过大出现铁水外溢流淌时,降低脉冲电流或缩短脉冲焊接时间,当熔池因热输入偏低出现铁水与熔渣混合不易分清时,加大脉冲电流或脉冲持续时间使熔池表面的铁水和熔渣分离。通过脉冲焊接与基本电流转换调节焊接可以避免因控制熔池温度过高而采取拉长电弧造成破坏对焊接过程的保护。盖面焊接时,降低脉冲和基本电流比填充焊接时低10a,以获得成形良好的焊缝外观成形。

23.所述的步骤5中,填充焊接以及盖面焊接时,始终以短弧进行焊接,或以较小的电弧长度变化来调整熔孔大小或熔池形状。

24.本发明根据电子控制弧焊电源的电流调节原理,下降特性的弧焊电源的电流调节

是通过改变调节控制元器件的给定值实现焊机主电路控制开关的关断频率(pfm调节)或关断导通时间(pwm调节)来获得相应电流,其原理如图1和2所示。因此,在现有下降特性弧焊电源的主电流调节器件(一般为电位调节器)基础上串接一个辅助电流调节器件,由两个电流调节器件串联电路组成的阻值决定焊接基本电流给定值,通过手动控制开关电路短接附加电流调节器件的电阻值后,仅由主电流调节器阻值决定脉冲电流给定值,而开关的闭合时间则决定了脉冲与基本电流持续时间,其原理如图3所示。

25.应用实施例1低碳钢q235材质板厚12mm,宽度150mm,长度300毫米,板材对接焊,开坡v型坡口,对口间隙3.0-4.0mm,钝边厚度0.5-1.0mm,立位置焊接。采用e4315(j427)φ3.2焊条打底焊接,设置脉冲电流90~130a,基本电流80~90a。脉冲时间控制在2~3s,基本时间控制在3~3.5s。通过这种方式的焊接既保证了焊缝背面成型良好又获得较低的焊缝金属中的扩散氢以及焊缝金属中低的氮氧含量。

26.应用实施例2低合金钢q345材质板厚20mm,宽度150mm,长度350mm,板材对接焊,开v型坡口,对口间隙3.0-4.0mm,钝边厚度0.5-1mm,平位置焊接。采用e5015(j507)φ4.0焊条进行打底焊接,设置脉冲电流140~160a,基本电流100~120a。脉冲时间控制在3~4s,基本时间控制在2~3s。通过这种方式的焊接既实现了焊缝的正反面良好成形又获得较低的焊缝金属中的扩散氢含量,可有效避免合金钢延迟裂纹的产生。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1