一种以Fe-Cr-Mo/W为阻隔层的方钴矿热电材料与铜电极的连接方法

一种以fe-cr-mo/w为阻隔层的方钴矿热电材料与铜电极的连接方法

技术领域

1.本发明涉及一种以fe-cr-mo/w为阻隔层的方钴矿热电材料与铜电极的连接方法。

背景技术:

2.方钴矿(cosb3)是中温段(室温600℃)转换效率最高的热电材料之一,具有优良的机械性能与热稳定性。然而,制备方钴矿与电极间可靠的焊接接头是热电器件制作过程中不可缺少的一步。

3.目前,由于方钴矿与铜电极接头存在严重的元素扩散问题,因此,在服役过程中器件的转换效率会急剧下降,影响使用效果。同时,由于焊接接头热膨胀系数的差异,导致接头连接强度过低,严重制约着器件的使用。目前可用于方钴矿热电材料的防扩散阻隔层材料均为纯金属及及其合金,但是由于方钴矿热电材料中sb元素熔点仅有630℃,可与大多数金属元素反应形成金属间化合物,增大界面电阻,降低接头强度。

4.目前还没有可以满足方钴矿热电材料长期服役需求的阻隔层金属材料。因此,设计一种实现方钴矿热电材料与铜电极之间长期可靠连接的方法是非常重要的。

技术实现要素:

5.本发明为了解决现有方钴矿与铜电极连接过程中方钴矿与铜电极之间易发生元素扩散以及焊接接头强度低的问题,而提供一种以fe-cr-mo/w为阻隔层的方钴矿热电材料与铜电极的连接方法。

6.本发明以fe-cr-mo/w为阻隔层的方钴矿热电材料与铜电极的连接方法按以下步骤进行:

7.一、先将方钴矿热电材料进行切割,然后对方钴矿热电材料的待焊面依次进行砂纸逐级打磨、抛光、酒精超声清洗、丙酮超声清洗,然后置于惰性气体气氛下保存;将铜电极的待焊面进行打磨和超声清洗,吹干,得到待焊铜电极,置于惰性气氛下保存;

8.二、按照阻隔层的原子百分比称取原料,将原料置于真空电弧熔炼炉内进行电弧熔炼,然后吸铸到水冷铜模模具中进行快速凝固,得到成分均匀的过饱和固溶体阻隔层铸锭;将过饱和固溶体阻隔层铸锭依次进行切割成薄片、打磨、清洗、吹干,得到阻隔层薄片,备用;

9.所述阻隔层按照原子百分比由10-19.9%的cr、0.1-10%的mo或w、和余量的fe组成,且cr与mo、cr与w的原子百分比之和为20%;cr与mo、cr与w的原子百分比之和为20%能够避免焊缝开裂;

10.所述快速凝固的速度是至少1000℃/min;

11.三、将阻隔层薄片置于步骤一处理后的方钴矿热电材料和待焊铜电极的待焊面之间进行装配,得到待焊连接件;将待焊连接件在1

×

10-4-5

×

10-3

pa的真空环境下,同时施加10-30mpa的焊接压力,升温至550-650℃,并保温保压3-30min,然后缓慢降至室温,完成方

钴矿热电材料与铜电极的连接。

12.本发明另一种以fe-cr-mo/w为阻隔层的方钴矿热电材料与铜电极的连接方法按以下步骤进行:

13.一、按照阻隔层的原子百分比称取原料,将原料置于真空电弧熔炼炉内进行电弧熔炼或者真空感应熔炼,然后吸铸到水冷铜模模具中进行快速凝固,得到成分均匀的过饱和固溶体阻隔层铸锭;将过饱和固溶体阻隔层铸锭依次进行切割成薄片、打磨、清洗、吹干,得到阻隔层薄片,备用;将铜电极的待焊面进行打磨和超声清洗,吹干,得到待焊铜电极,置于惰性气氛下保存;

14.所述阻隔层按照原子百分比由10-19.9%的cr、0.1-10%的mo或w、和余量的fe组成,且cr与mo、cr与w的原子百分比之和为20%;cr与mo、cr与w的原子百分比之和为20%能够避免焊缝开裂;

15.所述快速凝固的速度至少是1000℃/min;

16.二、将阻隔层薄片置于装有待焊方钴矿热电材料粉末的石墨模具中,阻隔层薄片覆盖在方钴矿热电材料粉末,将阻隔层与热电材料粉末进行热压烧结,随炉冷却,得到带阻隔层的热电材料;然后进行切割、逐级打磨、清洗,得到待焊热电材料,置于惰性气体环境下保存备用;所述热压烧结工艺参数根据热电材料种类等因素确定;

17.所述热电材料粉末的粒径不大于10μm;

18.三、在步骤二得到的待焊热电材料的阻隔层和铜电极之间放置一层钎料,待焊热电材料的阻隔层朝向铜电极的待焊面,得到待焊件,进行钎焊;或者在步骤二得到的待焊热电材料的阻隔层和铜电极之间设置纳米银焊膏,待焊热电材料的阻隔层朝向铜电极的待焊面,得到待焊件,进行固相烧结。

19.本发明的有益效果:

20.1、现有的阻隔层没有采用快速凝固,仅是以元素含量变化为研究点,因此无法获得大体积分数mo/w元素添加的合金,合金内部势必会生成大量化合物,引起阻隔层金属脆性,降低接头强度。本发明创新的采用非平衡凝固原理将fe-cr合金中的大尺寸mo/w元素固溶度大幅度提高,引起fe-cr合金晶格常数显著增大,占据原来的cr原子位置,晶格畸变增加,导致临近原子移动困难,另外mo/w元素本身不与方钴矿热电材料中元素反应,其它原子扩散只能绕过mow,增加了元素扩散距离,从而降低元素扩散程度,显著降低了元素扩散速率。并且由于cr-mo/w元素可以无限互溶,因此可以线性调整fe-cr合金热膨胀系数,而减小接头残余应力,提高接头强度。

21.因此,本发明以fe-cr-mo/w为阻隔层的方钴矿热电材料与铜电极的连接方法,通过非平衡凝固快速冷却得到一种新型过饱和的防扩散阻隔层,有效降低现有方钴矿与铜电极钎焊连接过程中方钴矿与铜电极之间易发生元素扩散,解决焊接接头强度低的问题。方钴矿与阻隔层连接界面结合良好,无裂纹产生,室温下接头抗剪切强度可达20mpa,界面元素扩散极少,界面反应层厚度小于5μm,焊接接头处接触电阻和接触热阻均较小。

22.2、本发明可采用扩散焊、钎焊、纳米银烧结等方法对方钴矿与铜电极进行连接,操作方便,工艺灵活,可根据实际使用需求选择合适的方法,成本较低。

23.3、本发明将阻隔层制备成薄片,再进行方钴矿热电材料与铜电极进行连接,实现一步扩散连接,操作简便,只需要一炉即可获得焊接接头,可以实现低温连接高温服役,界

面反应层较薄。

24.4、本发明将阻隔层与热电材料粉末烧结在一起,再与铜电极的连接,先把阻隔层与热电材料进行了连接,而后采用钎焊/纳米银固相烧结等连接电极,制备组装各种结构的热电器件更加方便灵活,不用受扩散焊夹具的制约。

附图说明

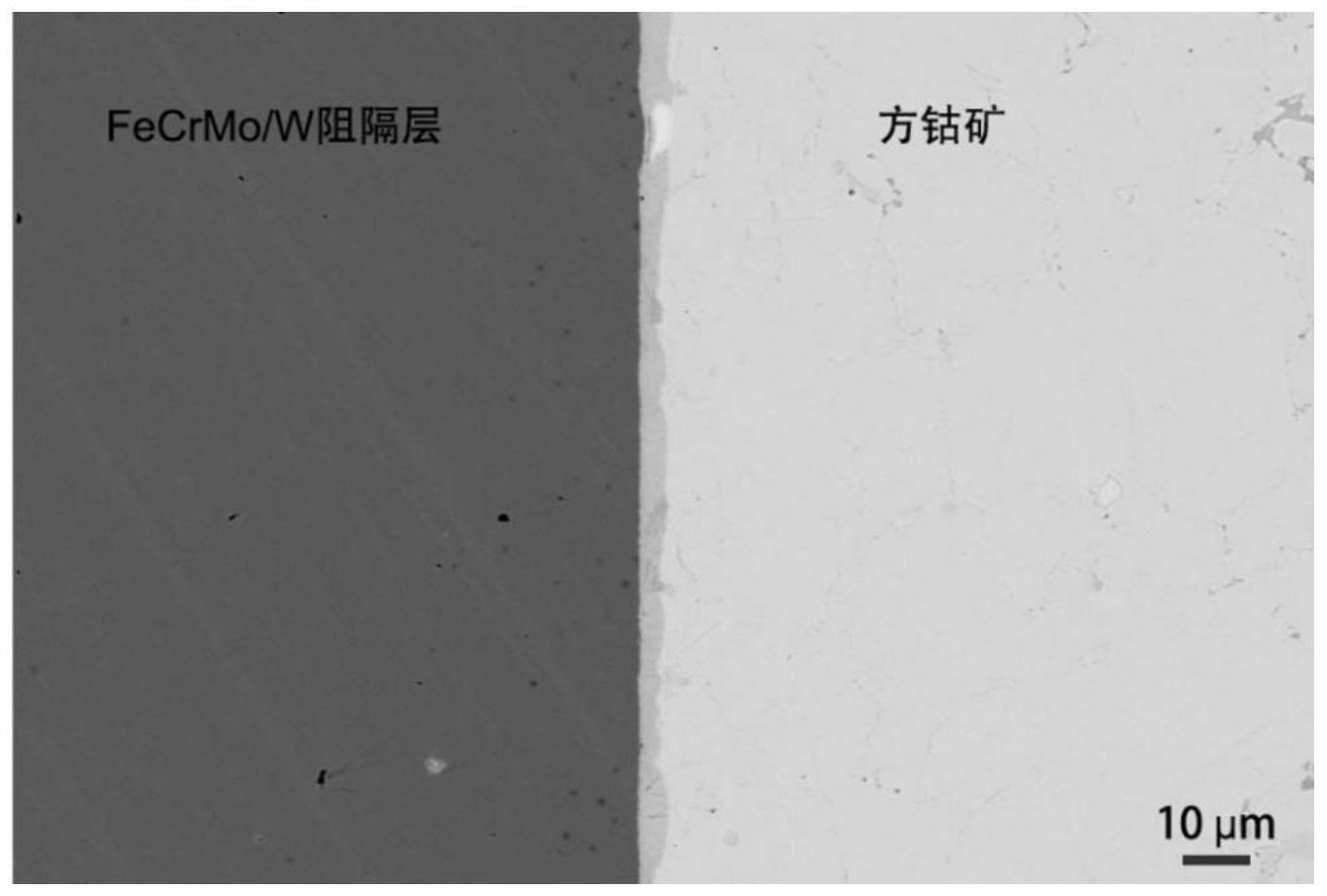

25.图1为实施例1中fecrmo合金阻隔层/方钴矿热电材料界面的sem图。

具体实施方式

26.本发明技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的任意合理组合。

27.具体实施方式一:本实施方式以fe-cr-mo/w为阻隔层的方钴矿热电材料与铜电极的连接方法按以下步骤进行:

28.一、先将方钴矿热电材料进行切割,然后对方钴矿热电材料的待焊面依次进行砂纸逐级打磨、抛光、酒精超声清洗、丙酮超声清洗,然后置于惰性气体气氛下保存;将铜电极的待焊面进行打磨和超声清洗,吹干,得到待焊铜电极,置于惰性气氛下保存;

29.二、按照阻隔层的原子百分比称取原料,将原料置于真空电弧熔炼炉内进行电弧熔炼,然后吸铸到水冷铜模模具中进行快速凝固,得到成分均匀的过饱和固溶体阻隔层铸锭;将过饱和固溶体阻隔层铸锭依次进行切割成薄片、打磨、清洗、吹干,得到阻隔层薄片,备用;

30.所述阻隔层按照原子百分比由10-19.9%的cr、0.1-10%的mo或w、和余量的fe组成,且cr与mo、cr与w的原子百分比之和为20%;

31.所述快速凝固的速度是至少1000℃/min;

32.三、将阻隔层薄片置于步骤一处理后的方钴矿热电材料和待焊铜电极的待焊面之间进行装配,得到待焊连接件;将待焊连接件在1

×

10-4-5

×

10-3

pa的真空环境下,同时施加10-30mpa的焊接压力,升温至550-650℃,并保温保压3-30min,然后缓慢降至室温,完成方钴矿热电材料与铜电极的连接。

33.本实施方式具备以下有益效果:

34.1、现有的阻隔层没有采用快速凝固,仅是以元素含量变化为研究点,因此无法获得大体积分数mo/w元素添加的合金,合金内部势必会生成大量化合物,引起阻隔层金属脆性,降低接头强度。本实施方式创新的采用非平衡凝固原理将fe-cr合金中的大尺寸mo/w元素固溶度大幅度提高,引起fe-cr合金晶格常数显著增大,占据原来的cr原子位置,晶格畸变增加,导致临近原子移动困难,另外mo/w元素本身不与方钴矿热电材料中元素反应,其它原子扩散只能绕过mow,增加了元素扩散距离,从而降低元素扩散程度,显著降低了元素扩散速率。并且由于cr-mo/w元素可以无限互溶,因此可以线性调整fe-cr合金热膨胀系数,而减小接头残余应力,提高接头强度。

35.因此,本实施方式以fe-cr-mo/w为阻隔层的方钴矿热电材料与铜电极的连接方法,通过非平衡凝固快速冷却得到一种新型过饱和的防扩散阻隔层,有效降低现有方钴矿与铜电极钎焊连接过程中方钴矿与铜电极之间易发生元素扩散,解决焊接接头强度低的问

题。方钴矿与阻隔层连接界面结合良好,无裂纹产生,室温下接头抗剪切强度可达20mpa,界面元素扩散极少,界面反应层厚度小于5μm,焊接接头处接触电阻和接触热阻均较小。

36.2、本实施方式可采用扩散焊、钎焊、纳米银烧结等方法对方钴矿与铜电极进行连接,操作方便,工艺灵活,可根据实际使用需求选择合适的方法,成本较低。

37.3、本实施方式将阻隔层制备成薄片,再进行方钴矿热电材料与铜电极进行连接,实现一步扩散连接,操作简便,只需要一炉即可获得焊接接头,可以实现低温连接高温服役,界面反应层较薄。

38.具体实施方式二:本实施方式与具体实施方式一不同的是:步骤一所述酒精超声清洗时间为10min;丙酮超声清洗时间为10min。

39.具体实施方式三:本实施方式与具体实施方式一不同的是:步骤二所述原料为纯fe、纯cr、纯mo、纯w、crmo或crw。

40.具体实施方式四:本实施方式与具体实施方式一不同的是:步骤二所述电弧熔炼工艺为:电弧熔炼电流为130a,每次熔炼引弧20s,每次结束后用料勺翻料一次,至少熔炼重复5次。

41.具体实施方式五:本实施方式与具体实施方式一不同的是:步骤二所述阻隔层薄片厚度为100-300μm。

42.具体实施方式六:本实施方式以fe-cr-mo/w为阻隔层的方钴矿热电材料与铜电极的连接方法按以下步骤进行:

43.一、按照阻隔层的原子百分比称取原料,将原料置于真空电弧熔炼炉内进行电弧熔炼或者真空感应熔炼,然后吸铸到水冷铜模模具中进行快速凝固,得到成分均匀的过饱和固溶体阻隔层铸锭;将过饱和固溶体阻隔层铸锭依次进行切割成薄片、打磨、清洗、吹干,得到阻隔层薄片,备用;将铜电极的待焊面进行打磨和超声清洗,吹干,得到待焊铜电极,置于惰性气氛下保存;

44.所述阻隔层按照原子百分比由10-19.9%的cr、0.1-10%的mo或w、和余量的fe组成,且cr与mo、cr与w的原子百分比之和为20%;

45.所述快速凝固的速度至少是1000℃/min;

46.二、将阻隔层薄片置于装有待焊方钴矿热电材料粉末的石墨模具中,阻隔层薄片覆盖在方钴矿热电材料粉末,将阻隔层与热电材料粉末进行热压烧结,随炉冷却,得到带阻隔层的热电材料;然后进行切割、逐级打磨、清洗,得到待焊热电材料,置于惰性气体环境下保存备用;所述热压烧结工艺参数根据热电材料种类等因素确定;

47.所述热电材料粉末的粒径不大于10μm;

48.三、在步骤二得到的待焊热电材料的阻隔层和铜电极之间放置一层钎料,待焊热电材料的阻隔层朝向铜电极的待焊面,得到待焊件,进行钎焊;或者在步骤二得到的待焊热电材料的阻隔层和铜电极之间设置纳米银焊膏,待焊热电材料的阻隔层朝向铜电极的待焊面,得到待焊件,进行固相烧结。

49.1、现有的阻隔层没有采用快速凝固,仅是以元素含量变化为研究点,因此无法获得大体积分数mo/w元素添加的合金,合金内部势必会生成大量化合物,引起阻隔层金属脆性,降低接头强度。本实施方式创新的采用非平衡凝固原理将fe-cr合金中的大尺寸mo/w元素固溶度大幅度提高,引起fe-cr合金晶格常数显著增大,占据原来的cr原子位置,晶格畸

变增加,导致临近原子移动困难,另外mo/w元素本身不与方钴矿热电材料中元素反应,其它原子扩散只能绕过mow,增加了元素扩散距离,从而降低元素扩散程度,显著降低了元素扩散速率。并且由于cr-mo/w元素可以无限互溶,因此可以线性调整fe-cr合金热膨胀系数,而减小接头残余应力,提高接头强度。

50.因此,本实施方式以fe-cr-mo/w为阻隔层的方钴矿热电材料与铜电极的连接方法,通过非平衡凝固快速冷却得到一种新型过饱和的防扩散阻隔层,有效降低现有方钴矿与铜电极钎焊连接过程中方钴矿与铜电极之间易发生元素扩散,解决焊接接头强度低的问题。方钴矿与阻隔层连接界面结合良好,无裂纹产生,室温下接头抗剪切强度可达20mpa,界面元素扩散极少,界面反应层厚度小于5μm,焊接接头处接触电阻和接触热阻均较小。

51.2、本实施方式可采用扩散焊、钎焊、纳米银烧结等方法对方钴矿与铜电极进行连接,操作方便,工艺灵活,可根据实际使用需求选择合适的方法,成本较低。

52.3、本实施方式将阻隔层与热电材料粉末烧结在一起,再与铜电极的连接,先把阻隔层与热电材料进行了连接,而后采用钎焊/纳米银固相烧结等连接电极,制备组装各种结构的热电器件更加方便灵活,不用受扩散焊夹具的制约。

53.具体实施方式七:本实施方式与具体实施方式六不同的是:步骤一所述电弧熔炼工艺为:电弧熔炼电流为130a,每次熔炼引弧20s,每次结束后用料勺翻料一次,至少熔炼重复5次。

54.具体实施方式八:本实施方式与具体实施方式六不同的是:步骤一所述原料为纯fe、纯cr、纯mo、纯w、crmo或crw。

55.具体实施方式九:本实施方式与具体实施方式六不同的是:步骤三所述固相烧结工艺为:在真空度为1

×

10-4-5

×

10-3

pa下,向待焊件施加0.5-10mpa压力,升温至200-500℃并保温5-30min,随炉冷却。

56.具体实施方式十:本实施方式与具体实施方式六不同的是:步骤三所述钎焊的工艺为:在真空度为1

×

10-4-5

×

10-3

pa下,升温速率5-15℃/min,升温至650-700℃并保温3-10min,随炉冷却,降温速率2-10℃/min。

57.具体实施方式十一:本实施方式与具体实施方式六不同的是:步骤三所述钎料为ag-cu-in-sn或ag-cu-in-ti或cusn10.5pni2。

58.具体实施方式十二:本实施方式与具体实施方式六不同的是:步骤一所述薄片厚度为100-300μm。

59.实施例1

60.本实施例以fe-cr-mo/w为阻隔层的方钴矿热电材料与铜电极的连接方法按以下步骤进行:

61.一、先将方钴矿热电材料进行切割,然后对方钴矿热电材料的待焊面依次进行砂纸逐级打磨、抛光、酒精超声清洗10min、丙酮超声清洗10min,然后置于氮气气氛下保存;将铜电极的待焊面进行打磨和超声清洗,吹干,得到待焊铜电极,置于惰性气氛下保存;

62.二、按照阻隔层的原子百分比称取原料,将原料置于真空电弧熔炼炉内进行电弧熔炼,然后吸铸到水冷铜模模具中进行快速凝固,得到成分均匀的过饱和固溶体阻隔层铸锭;将过饱和固溶体阻隔层铸锭依次进行切割成薄片、打磨、清洗、吹干,得到阻隔层薄片,备用;

63.所述阻隔层按照原子百分比由15%的cr、5%的mo和余量的fe组成;

64.所述原料为纯fe、纯cr、纯mo;

65.所述电弧熔炼工艺为:电弧熔炼电流为130a,每次熔炼引弧20s,每次结束后用料勺翻料一次,熔炼重复5次;

66.所述快速凝固的速度是1000℃/min;

67.所述阻隔层薄片厚度为300μm;

68.三、将阻隔层薄片置于步骤一处理后的方钴矿热电材料和待焊铜电极的待焊面之间进行装配,得到待焊连接件;将待焊连接件在1

×

10-4-5

×

10-3

pa的真空环境下,同时施加10mpa的焊接压力,升温至600℃,并保温保压10min,然后以5℃/min的速率缓慢降至室温,完成方钴矿热电材料与铜电极的连接。

69.图1为实施例1中fecrmo合金阻隔层/方钴矿热电材料界面的sem图,图中从左到右依次为fecrmo阻隔层和方钴矿热电材料。图1能够说明接头界面结合良好,反应层厚度小而均匀。本实施例利用非平衡凝固原理快速凝固方法制得了大体积分数mo/w元素添加的过饱和固溶体阻隔层,膨胀系数线性可调,元素阻隔效果良好。在550℃老化实验600h后接头反应层不超过25μm,界面电阻率小于4μω

·

cm2,接头抗剪强度可达18mpa。

70.实施例2

71.本实施例以fe-cr-mo/w为阻隔层的方钴矿热电材料与铜电极的连接方法按以下步骤进行:

72.一、按照阻隔层的原子百分比称取原料,将原料置于真空电弧熔炼炉内进行电弧熔炼或者真空感应熔炼,然后吸铸到水冷铜模模具中进行快速凝固,得到成分均匀的过饱和固溶体阻隔层铸锭;将过饱和固溶体阻隔层铸锭依次进行切割成薄片、打磨、清洗、吹干,得到阻隔层薄片,备用;将铜电极的待焊面进行打磨和超声清洗,吹干,得到待焊铜电极,置于惰性气氛下保存;

73.所述阻隔层按照原子百分比由15%的cr、5%的w和余量的fe组成;所述原料为纯fe、纯cr、纯w;

74.所述电弧熔炼工艺为:电弧熔炼电流为130a,每次熔炼引弧20s,每次结束后用料勺翻料一次,熔炼重复5次;

75.所述快速凝固的速度是1000℃/min;

76.所述薄片厚度为300μm;

77.二、将阻隔层薄片置于装有待焊方钴矿热电材料粉末的石墨模具中,阻隔层薄片覆盖在方钴矿热电材料粉末,将阻隔层与热电材料粉末进行热压烧结,随炉冷却,得到带阻隔层的热电材料;然后进行切割、逐级打磨、清洗,得到待焊热电材料,置于惰性气体环境下保存备用;所述热压烧结工艺参数根据热电材料种类等因素确定;

78.所述热电材料粉末的粒径8~10μm;

79.所述方钴矿热电材料粉末成分为la

0.8

ti

0.1

ga

0.1

fe

3.3

co

0.7

sb

12

,烧结工艺为:ar气气氛下,以100℃/min速度迅速升温至650℃,保温10min,压力为60mpa,后以5℃/min速度缓慢降温至室温;

80.三、在步骤二得到的待焊热电材料的阻隔层和铜电极之间设置纳米银焊膏,待焊热电材料的阻隔层朝向铜电极的待焊面,得到待焊件,进行固相烧结;

81.所述固相烧结工艺为:在真空度为5

×

10-3

pa下,向待焊件施加5mpa压力,升温至500℃并保温10min,随炉冷却;

82.本实施例利用一次热压烧结实现了热电材料与过饱和固溶体阻隔层连接,后采用纳米银焊膏对热电材料与cu电极进行固相烧结连接,既实现了热电材料与cu电极的可靠连接,又有效阻隔了热电材料与cu之间的元素扩散;所得接头抗剪强度可达17mpa,在550℃老化600h后接触电阻小于5μω

·

cm2。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1