一种航空发动机轴承套圈自动化锻造方法与流程

1.本发明属于自动化锻造领域。

背景技术:

2.航空发动机轴承套圈对锻造工艺区间及金属流线有严格要求。锻造成形工序繁多,分为镦粗-冲孔-切底-平副-返炉-反复扩孔-平副-返炉-辗扩工序。人工自由锻生产过程打击力、打击速度、打击频次不可控,产品一致性差;自动化锻造成形产品具有一致性高的特点,消除了偶然因素的干扰。但轴承套圈自动化成形工艺灵活度受限、各工序间转移时间较长,要保证高稳定、高效率的生产,要求锻造过程脱模顺畅、工序紧凑,这对航空发动机轴承套圈自动化锻造成形工艺提出了新的要求。

3.航空发动机轴承套圈人工自由锻工艺直接转化为自动化锻造成形工艺存在如下问题:一、人工自由锻操作灵活,脱模方便,自动化轴承套圈锻造生产线模具固定于压力机上,无法采取人工自由锻灵活打击模具的方式进行脱模,存在抱模风险,难以实现稳定脱模,人为干预进行脱模时间长,套圈温度将低于锻造工艺区间下限,造成产品不合格且严重影响自动化生产线生产连续性。若采用常规工艺路线降低抱模风险,即改闭式冲孔为开式冲孔并增设退料板,边角处坯料难以充填,辗扩后锻件易产生充不满的缺陷。二、为保证航空发动机轴承套圈金属流线合理分布,冲孔工序所制内孔不宜过大,人工自由锻中需不断更换模具进行切底、反复扩孔并平副,以减小辗扩比、保证坯料端面平整,工序繁多,直接转为自动化工艺所需工位多、转移时间长,不利于实现自动化锻造成形,若直接减少扩孔次数以减少工序,则辗扩比增大,容易产生毛刺缺陷;若增加冲孔内径减少后续扩孔次数以减少工序,虽辗扩比不变,但流线分布紊乱。航空发动机轴承套圈自动化锻造生产亟需一种脱模顺畅、工序紧凑航空发动机轴承套圈自动化锻造工艺。

技术实现要素:

4.本发明要解决现有少工位、短流程的自动化航空发动机轴承套圈锻造工艺存在抱模风险,辗扩后锻件易产生充不满、产生毛刺、流线分布紊乱的问题,而提供一种航空发动机轴承套圈自动化锻造方法。

5.一种航空发动机轴承套圈自动化锻造方法,它是按照以下步骤进行:

6.一、加热-镦粗-冲孔-返炉:

7.①

、将轴承钢棒料加热保温,然后转移至压力机镦粗工位进行镦粗,得到饼状坯料;设饼状坯料最大外径为d1,高度为h1;

8.②

、将饼状坯料从镦粗工位转移至压力机冲孔工位的冲孔下模上,且冲孔下模置于冲孔下模套内,冲孔上模下行进行冲孔及平幅,然后冲孔上模上行完成脱模,脱模后利用下模顶出机构将冲孔下模从冲孔下模套中顶出,然后将坯料进行翻转并转移至高温炉中进行返炉加热,得到带冲孔连皮的坯料;

9.所述的冲孔下模套内孔为圆台形,设冲孔下模套内孔锥角为γ,2

°

≤γ≤5

°

,设冲

孔下模套内孔最大直径为d2,d1≤d2≤d1+2mm;

10.所述的冲孔上模由上至下依次为平副压板、大角度圆台段及小角度圆台段构成;设平副压板外径为d3,d1≤d3≤d2;平副压板与大角度圆台段之间的过渡圆角半径r为8mm~12mm,大角度圆台段的锥角α为40

°

~50

°

;小角度圆台段的锥角β为15

°

~30

°

;设小角度圆台段的前端直径为d4,且d4:d1=(0.25~0.35):1;小角度圆台段与大角度圆台段的长度之比=(0.8~1.2):1;

11.设带冲孔连皮的坯料高度为h2,h2≤h1-4mm;所述的带冲孔连皮的坯料中冲孔连皮位于坯料底部,所述的冲孔连皮位的厚度为4mm~8mm;

12.二、切底扩孔-翻转坯料-扩孔倒角:

13.①

、将带冲孔连皮的坯料转移至压力机扩孔工位的扩孔下模上,扩孔上模下行对带冲孔连皮的坯料未进行冲孔的一侧进行切底与一次扩孔,且退料板同步下行,压住坯料,扩孔上模上行完成脱模,得到一次扩孔后的圆环状坯料;

14.所述的扩孔上模由上至下依次由倒角段、过直圆台段、扩孔圆台段及切底圆柱段构成;设倒角段的长度为c,倒角段的锥角为设过直圆台段锥角为θ,5

°

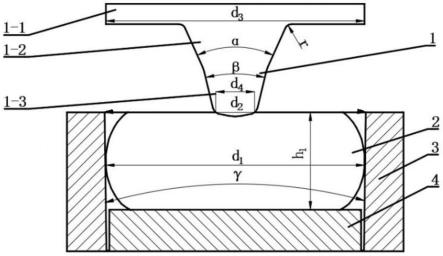

≤θ≤10

°

;设扩孔圆台段锥角为ω,10

°

≤ω≤40

°

;设过直圆台段与扩孔圆台段之间的过渡圆角半径为r1,且150mm≤r1≤250mm;设扩孔圆台段与切底圆柱段的过渡圆角半径为r2,且10mm≤r2≤50mm;

15.设扩孔下模的内径为d5,一次扩孔后的圆环状坯料上端面内径为d6,且d6≥d

5-5mm;

16.②

、将一次扩孔后的圆环状坯料进行翻转,然后置于压力机扩孔工位的扩孔下模上,扩孔上模下行进行二次扩孔及倒角,且退料板同步下行,压住坯料,扩孔上模上行完成脱模,得到待辗扩坯料;所述的待辗扩坯料的一侧端面设有倒角;

17.三、返炉-辗扩:

18.将待辗扩坯料转移至高温炉再次进行返炉加热,然后挂于芯轴上进行辗扩,且待辗扩坯料中未设置倒角的一侧端面与芯轴盘贴合,即完成航空发动机轴承套圈自动化锻造方法;

19.当辗扩比k≤2时,为40

°

~90

°

,c为6mm~12mm;当辗扩比k≥2,为90

°

~120

°

,c为8mm~14mm。

20.本发明的有益效果是:

21.本发明在保证金属流线合理分布的前提下,通过设计冲孔上模及工艺,利用平副压板、大角度圆台段和冲孔下模套相互配合,控制压下量(带冲孔连皮的坯料高度为h2,h2≤h1-4mm)促使金属由中心向四周流动,降低冲孔上模抱模力并增大坯料与下模的摩擦,实现了轴承套圈自动化锻造生产中冲孔工序的顺畅脱模,并解决锻件的充不满问题;通过特殊设计扩孔-倒角一体化上模,根据不同的辗扩比需要设计制坯倒角(当辗扩比k≤2时,为40

°

~90

°

,c为6mm~12mm;当辗扩比k≥2,为90

°

~120

°

,c为8mm~14mm),使用单工位将扩孔次数减少至两次,并省去平副工步,控制了锻件在辗扩工序后的毛刺缺陷。通过锻造工艺设计,而提供一种脱模顺畅、工序紧凑航空发动机轴承套圈自动化锻造工艺。

22.本发明用于一种航空发动机轴承套圈自动化锻造方法。

附图说明

23.图1为本发明步骤一

②

中冲孔及平幅的示意图,1为冲孔上模,1-1为平副压板,1-2为大角度圆台段,1-3为小角度圆台段,2为饼状坯料,3为冲孔下模套,4为冲孔下模;

24.图2为本发明步骤一

②

中带冲孔连皮的坯料结构示意图;

25.图3为本发明步骤二

①

中切底与一次扩孔的示意图,5为扩孔下模,6为扩孔上模,6-1为倒角段,6-2为过直圆台段,6-3为扩孔圆台段,6-4为切底圆柱段,7为退料板,8为一次扩孔后的圆环状坯料;

26.图4为辗扩件侧面实物图,(a)为实施例一制备的辗扩件,(b)为对比实验一制备的辗扩件;

27.图5为辗扩件正面实物图,(a)为实施例一制备的辗扩件,(b)为对比实验二制备的辗扩件;

28.图6为对比实验辗扩件实物图,(a)为对比实验三制备的辗扩件,(b)为对比实验四制备的辗扩件;

29.图7为实施例一制备的辗扩件流线实物图。

具体实施方式

30.本发明技术方案不局限于以下所列举的具体实施方式,还包括各具体实施方式之间的任意组合。

31.具体实施方式一:结合图1至3具体说明,本实施方式一种航空发动机轴承套圈自动化锻造方法,它是按照以下步骤进行:

32.一、加热-镦粗-冲孔-返炉:

33.①

、将轴承钢棒料加热保温,然后转移至压力机镦粗工位进行镦粗,得到饼状坯料2;设饼状坯料2最大外径为d1,高度为h1;

34.②

、将饼状坯料2从镦粗工位转移至压力机冲孔工位的冲孔下模4上,且冲孔下模4置于冲孔下模套3内,冲孔上模1下行进行冲孔及平幅,然后冲孔上模1上行完成脱模,脱模后利用下模顶出机构将冲孔下模4从冲孔下模套3中顶出,然后将坯料进行翻转并转移至高温炉中进行返炉加热,得到带冲孔连皮的坯料;

35.所述的冲孔下模套3内孔为圆台形,设冲孔下模套3内孔锥角为γ,2

°

≤γ≤5

°

,设冲孔下模套3内孔最大直径为d2,d1≤d2≤d1+2mm;

36.所述的冲孔上模1由上至下依次为平副压板1-1、大角度圆台段1-2及小角度圆台段1-3构成;设平副压板1-1外径为d3,d1≤d3≤d2;平副压板1-1与大角度圆台段1-2之间的过渡圆角半径r为8mm~12mm,大角度圆台段1-2的锥角α为40

°

~50

°

;小角度圆台段1-3的锥角β为15

°

~30

°

;设小角度圆台段1-3的前端直径为d4,且d4:d1=(0.25~0.35):1;小角度圆台段1-3与大角度圆台段1-2的长度之比=(0.8~1.2):1;

37.设带冲孔连皮的坯料高度为h2,h2≤h1-4mm;所述的带冲孔连皮的坯料中冲孔连皮位于坯料底部,所述的冲孔连皮位的厚度为4mm~8mm;

38.二、切底扩孔-翻转坯料-扩孔倒角:

39.①

、将带冲孔连皮的坯料转移至压力机扩孔工位的扩孔下模5上,扩孔上模6下行对带冲孔连皮的坯料未进行冲孔的一侧进行切底与一次扩孔,且退料板7同步下行,压住坯

料,扩孔上模6上行完成脱模,得到一次扩孔后的圆环状坯料8;

40.所述的扩孔上模6由上至下依次由倒角段6-1、过直圆台段6-2、扩孔圆台段6-3及切底圆柱段6-4构成;设倒角段6-1的长度为c,倒角段6-1的锥角为设过直圆台段6-2锥角为θ,5

°

≤θ≤10

°

;设扩孔圆台段6-3锥角为ω,10

°

≤ω≤40

°

;设过直圆台段6-2与扩孔圆台段6-3之间的过渡圆角半径为r1,且150mm≤r1≤250mm;设扩孔圆台段6-3与切底圆柱段6-4的过渡圆角半径为r2,且10mm≤r2≤50mm;

41.设扩孔下模5的内径为d5,一次扩孔后的圆环状坯料8上端面内径为d6,且d6≥d

5-5mm;

42.②

、将一次扩孔后的圆环状坯料8进行翻转,然后置于压力机扩孔工位的扩孔下模5上,扩孔上模6下行进行二次扩孔及倒角,且退料板7同步下行,压住坯料,扩孔上模6上行完成脱模,得到待辗扩坯料;所述的待辗扩坯料的一侧端面设有倒角;

43.三、返炉-辗扩:

44.将待辗扩坯料转移至高温炉再次进行返炉加热,然后挂于芯轴上进行辗扩,且待辗扩坯料中未设置倒角的一侧端面与芯轴盘贴合,即完成航空发动机轴承套圈自动化锻造方法;

45.当辗扩比k≤2时,为40

°

~90

°

,c为6mm~12mm;当辗扩比k≥2,为90

°

~120

°

,c为8mm~14mm。

46.本实施方式步骤一

①

利用机械臂将轴承钢棒料从高温炉取出,并竖直放置于压力机的镦粗工位;步骤一

②

利用机械臂将镦粗成形后的饼状坯料2转移至压力机的冲孔工位,进行冲孔及平幅;步骤一

②

利用机械臂将坯料进行翻转并转移至高温炉中进行返炉加热;

47.本实施方式步骤二

①

利用机械臂将带冲孔连皮的坯料置于压力机扩孔工位下模;步骤二

②

中将一次扩孔后的圆环状坯料8进行翻转;

48.本实施方式步骤三中利用机械臂将待辗扩坯料转移至高温炉再次进行返炉加热;本实施方式步骤三利用机械臂将待辗扩坯料挂于芯轴上进行辗扩。

49.本实施方式的有益效果是:

50.本实施方式在保证金属流线合理分布的前提下,通过设计冲孔上模及工艺,利用平副压板1-1、大角度圆台段1-2和冲孔下模套3相互配合,控制压下量(带冲孔连皮的坯料高度为h2,h2≤h1-4mm)促使金属由中心向四周流动,降低冲孔上模抱模力并增大坯料与下模的摩擦,实现了轴承套圈自动化锻造生产中冲孔工序的顺畅脱模,并解决锻件的充不满问题;通过特殊设计扩孔-倒角一体化上模,根据不同的辗扩比需要设计制坯倒角(当辗扩比k≤2时,为40

°

~90

°

,c为6mm~12mm;当辗扩比k≥2,为90

°

~120

°

,c为8mm~14mm),使用单工位将扩孔次数减少至两次,并省去平副工步,控制了锻件在辗扩工序后的毛刺缺陷。通过锻造工艺设计,而提供一种脱模顺畅、工序紧凑航空发动机轴承套圈自动化锻造工艺。

51.具体实施方式二:本实施方式与具体实施方式一不同的是:步骤一

①

中按锻造比为1.75~2.95进行镦粗。其它与具体实施方式一相同。

52.具体实施方式三:本实施方式与具体实施方式一或二之一不同的是:步骤一

①

中所述的轴承钢棒料材质为航空轴承钢。其它与具体实施方式一或二相同。

53.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤一

①

中所述的轴承钢棒料高径比为(0.7~2):1。其它与具体实施方式一至三相同。

54.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:步骤一

①

中所述的加热保温、步骤一

②

及步骤三中所述的返炉加热具体是按以下步骤进行:在高温炉温度为1110℃~1120℃的条件下,按保温系数0.6~1进行保温。其它与具体实施方式一至四相同。

55.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:步骤一

②

中在移动速度为20mm/s~40mm/s的条件下,冲孔上模1下行进行冲孔及平幅;步骤一

②

中在移动速度为30mm/s~50mm/s的条件下,冲孔上模1上行完成脱模。其它与具体实施方式一至五相同。

56.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:步骤一

②

中所述的冲孔上模1及冲孔下模4表面均匀喷涂脱模剂。其它与具体实施方式一至六相同。

57.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:步骤二

①

中在移动速度为60mm/s~100mm/s的条件下,扩孔上模6下行对带冲孔连皮的坯料未进行冲孔的一侧进行切底与一次扩孔;步骤二

①

中在移动速度为60mm/s~100mm/s的条件下,扩孔上模6上行完成脱模。其它与具体实施方式一至七相同。

58.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:步骤二

②

中在移动速度为60mm/s~100mm/s的条件下,扩孔上模6下行进行二次扩孔及倒角;步骤二

②

中在移动速度为60mm/s~100mm/s的条件下,扩孔上模6上行完成脱模。其它与具体实施方式一至八相同。

59.具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:步骤三中芯轴工作部位长度比待辗扩坯料高度大0.5mm~1mm。其它与具体实施方式一至九相同。

60.采用以下实施例验证本发明的有益效果:

61.实施例一:

62.一种航空发动机轴承套圈自动化锻造方法,它是按照以下步骤进行:

63.一、加热-镦粗-冲孔-返炉:

64.①

、将轴承钢棒料加热保温,然后转移至压力机镦粗工位,按锻造比为2.2进行镦粗,得到饼状坯料2;设饼状坯料2最大外径为d1,高度为h1;

65.所述的轴承钢棒料的材质为8cr4mo4v,高径比为1.65:1,具体尺寸为直径为60mm,高度为99mm;所述的饼状坯料2高度h1=52mm,d1=89mm;

66.②

、将饼状坯料2从镦粗工位转移至压力机冲孔工位的冲孔下模4上,且冲孔下模4置于冲孔下模套3内,冲孔上模1下行进行冲孔及平幅,然后冲孔上模1上行完成脱模,脱模后利用下模顶出机构将冲孔下模4从冲孔下模套3中顶出,然后将坯料进行翻转并转移至高温炉中进行返炉加热,得到带冲孔连皮的坯料;

67.所述的冲孔下模套3内孔为圆台形,所述的冲孔下模套3内孔锥角为γ=3

°

,所述的冲孔下模套3内孔最大直径为d2=91mm;

68.所述的冲孔上模1由上至下依次为平副压板1-1、大角度圆台段1-2及小角度圆台段1-3构成;所述的平副压板1-1外径为d3=89mm;平副压板1-1与大角度圆台段1-2之间的过渡圆角半径r为8mm,大角度圆台段1-2的锥角α为50

°

;小角度圆台段1-3的锥角β为20

°

;设小角度圆台段1-3的前端直径为d4=23mm;小角度圆台段1-3与大角度圆台段1-2的长度之比=1:1,两段总长度为21mm;

69.所述的带冲孔连皮的坯料高度为h2=48mm;所述的带冲孔连皮的坯料中冲孔连皮位于坯料底部,所述的冲孔连皮位的厚度为6mm;

70.二、切底扩孔-翻转坯料-扩孔倒角:

71.①

、将带冲孔连皮的坯料转移至压力机扩孔工位的扩孔下模5上,扩孔上模6下行对带冲孔连皮的坯料未进行冲孔的一侧进行切底与一次扩孔,且退料板7同步下行,压住坯料,扩孔上模6上行完成脱模,得到一次扩孔后的圆环状坯料8;

72.所述的扩孔上模6由上至下依次由倒角段6-1、过直圆台段6-2、扩孔圆台段6-3及切底圆柱段6-4构成;设倒角段6-1的长度为c,倒角段6-1的锥角为所述的过直圆台段6-2锥角θ=5

°

;所述的扩孔圆台段6-3锥角ω=30

°

;所述的过直圆台段6-2与扩孔圆台段6-3之间的过渡圆角半径r1=200mm;所述的扩孔圆台段6-3与切底圆柱段6-4的过渡圆角半径r2=30mm;

73.设扩孔下模5的内径d5=52mm,一次扩孔后的圆环状坯料8上端面内径d6=48mm;

74.②

、将一次扩孔后的圆环状坯料8进行翻转,然后置于压力机扩孔工位的扩孔下模5上,扩孔上模6下行进行二次扩孔及倒角,且退料板7同步下行,压住坯料,扩孔上模6上行完成脱模,得到待辗扩坯料;所述的待辗扩坯料的一侧端面设有倒角;

75.三、返炉-辗扩:

76.将待辗扩坯料转移至高温炉再次进行返炉加热,然后挂于芯轴上进行辗扩,且待辗扩坯料中未设置倒角的一侧端面与芯轴盘贴合,得到辗扩件,即完成航空发动机轴承套圈自动化锻造方法;

77.辗扩比k=2.1,为110

°

,c为10mm。

78.步骤一

①

中所述的加热保温、步骤一

②

中及步骤三中所述的返炉加热具体是按以下步骤进行:在高温炉温度为1110℃的条件下,按保温系数1进行保温。

79.步骤一

②

中在移动速度为30mm/s的条件下,冲孔上模1下行进行冲孔及平幅;步骤一

②

中在移动速度为50mm/s的条件下,冲孔上模1上行完成脱模。

80.步骤一

②

中所述的冲孔上模1及冲孔下模4表面均匀喷涂脱模剂。

81.步骤二

①

中在移动速度为80mm/s的条件下,扩孔上模6下行对带冲孔连皮的坯料未进行冲孔的一侧进行切底与一次扩孔;步骤二

①

中在移动速度为100mm/s的条件下,扩孔上模6上行完成脱模。

82.步骤二

②

中在移动速度为60mm/s的条件下,扩孔上模6下行进行二次扩孔及倒角;步骤二

②

中在移动速度为100mm/s的条件下,扩孔上模6上行完成脱模。

83.步骤三中芯轴工作部位长度比待辗扩坯料高度大1mm。

84.对比实验一:本对比实验与实施例一不同的是:步骤一

②

中冲孔上模1未设置平副压板1-1与大角度圆台段1-2。其它与实施例一相同。

85.对比实验二:本对比实验与实施例一不同的是:步骤二

①

中扩孔上模6未设置倒角段6-1。其它与实施例一相同。

86.对比实验三:本对比实验与实施例一不同的是:步骤二

①

中扩孔上模6倒角段6-1设置为110

°

,c为5mm。其它与实施例一相同。

87.对比实验四:本对比实验与实施例一不同的是:步骤二

①

中扩孔上模6倒角段6-1设置为110

°

,c为15mm。其它与实施例一相同。

88.图4为辗扩件侧面实物图,(a)为实施例一制备的辗扩件,(b)为对比实验一制备的辗扩件;由图可知,实施例一中辗扩件外径处充填良好,无充不满缺陷。对比实验一中辗扩件外径处充填不佳,存在充不满缺陷,外观质量不合格。

89.图5为辗扩件正面实物图,(a)为实施例一制备的辗扩件,(b)为对比实验二制备的辗扩件;由图可知,实施例一制备的辗扩件无毛刺产生,保证了良好的外观质量。由图可知,对比实验二制备的辗扩件内孔存在明显的毛刺缺陷,外观质量不合格。

90.图6为对比实验辗扩件实物图,(a)为对比实验三制备的辗扩件,(b)为对比实验四制备的辗扩件;由图可知,对比实验三制备的辗扩件仍存在少量毛刺。由图可知,对比实验四制备的辗扩件内径处存在轻微充不满现象。

91.图7为实施例一制备的辗扩件流线实物图;由图可知,流线无明显涡流,使用所设计的冲孔工艺进行冲孔及使用单工位将扩孔次数减少至两次,并省去平副工步,缩短工艺流程,未影响流线分布。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1