一种浮动支撑装置的制作方法

本发明涉及浮动支撑技术,具体涉及一种浮动支撑装置。

背景技术:

1、浮动支撑是机械加工中常用的夹具部件,图1为现有的浮动支撑件的结构示意图,如图1所示,现有的浮动支撑件包括支座01、顶销02、弹簧03和螺钉04;支座01上开设有圆形深槽011,圆形深槽011的侧壁上开设有螺纹孔012;弹簧03设置在圆形深槽011下端,顶销02设置在圆形深槽011上端;弹簧03的下端与圆形深槽011槽底相抵,其上端与顶销02的底端相抵;顶销02的顶端用于支撑工件;顶销02的侧壁上设有第一倾斜面021;该第一倾斜面021的下端靠近顶销02的轴心,上端远离顶销02的轴心;螺钉04设置在螺纹孔012内,其尾部设有第二倾斜面041,第一倾斜面021和第二倾斜面041相抵配合。使用时,对于一般的圆形工件则需至少三个上述的浮动支撑件绕其周向均匀分布,然后通过弹簧03做初始平衡调节,然后将每个浮动支撑件上的螺钉04拧紧,在进行拧紧时,第一倾斜面021抵压第二倾斜面041,则会使顶销02上移,从而顶紧并支撑工件。这样对于一个工件的支撑工作,全部拆装过程至少需要操作2×3=6次,费时费工;而且该浮动支撑件通常设置在靠工件的中心处,对于较大的工件,人手无法伸入工件底部拧紧螺钉,给支撑工作带了诸多困扰。

技术实现思路

1、本发明的目的是提供一种浮动支撑装置,以解决现有的浮动支撑件使用时费时费工,且对于较大的工件,人手无法伸入工件底部拧紧螺钉,给支撑工作带了诸多困扰的技术问题。

2、为了达到上述目的,本发明采用如下技术方案:

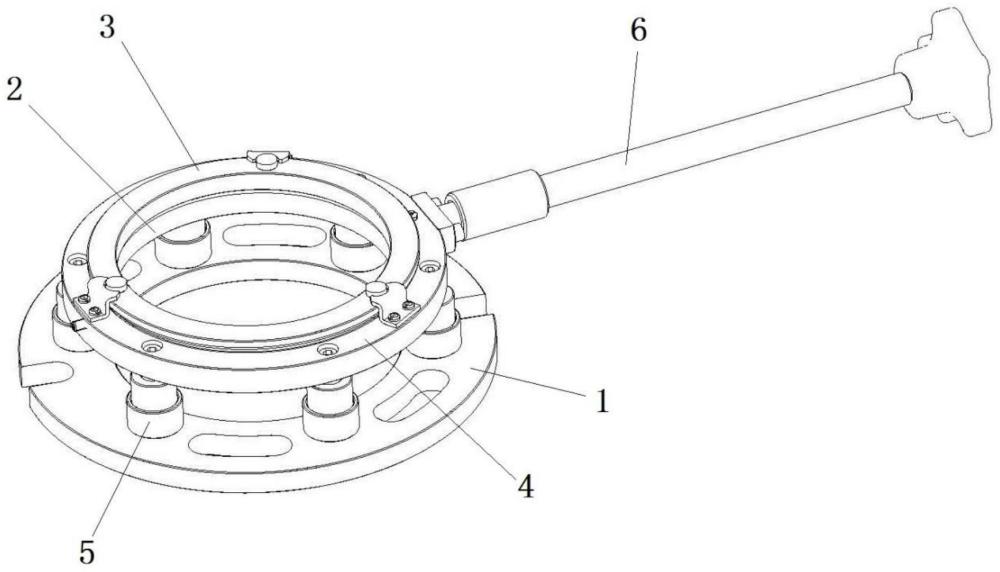

3、一种浮动支撑装置,其特殊之处在于:包括由下至上依次平行设置的支撑底座、升降环和万向板,以及套装在升降环外侧的导向套、设置在升降环与支撑底座之间的m个弹簧组件、设置在导向套一侧的锁紧机构,m≥3;

4、所述导向套与所述支撑底座固定连接,其侧壁上设有第一通孔;

5、m个所述弹簧组件绕升降环周向均匀分布,用于向升降环提供缓冲力;

6、所述升降环与导向套之间设有间隙,升降环外壁上设有与所述第一通孔对应且下端向其轴心方向倾斜的第三倾斜面;所述升降环顶部设置为大端向上的内锥形面,所述内锥形面上绕其周向均匀镶嵌多个滚珠;

7、所述万向板底部设置为大端向上的外锥形面,所述外锥形面与所述滚珠接触;所述万向板顶部绕其周向均匀分布有n个顶销,n≥3;n个顶销用于支撑工件;

8、所述锁紧机构包括操作组件和锁紧销;所述操作组件一端与锁紧销一端固定连接,另一端为操作端;所述锁紧销另一端设有第四倾斜面;所述锁紧销设置在所述第一通孔内,所述第四倾斜面与所述第三倾斜面抵接配合。

9、采用以上结构能够节省工作时间,并节省人力资源,同时还提高了支撑操作的便利性。

10、进一步地,为了防止工件切削过程中的切屑对弹簧组件造成影响,本发明做了以下改进:

11、所述弹簧组件包括轴线位于同一直线上的防屑环、弹簧以及弹簧罩;

12、所述防屑环底部与所述支撑底座固定连接;

13、所述弹簧底端安装在所述防屑环内,顶端伸出所述防屑环;

14、所述弹簧罩罩在弹簧外,其顶部与升降环底部接触,底部套装在防屑环内;所述弹簧罩与支撑底座之间设有缓冲空间。

15、进一步地,为了提高弹簧组件的稳定性,并将导向套与支撑底座连接在一起,本发明做了以下改进:

16、所述导向套通过m个支撑组件与所述支撑底座固定连接;

17、m个支撑组件与m弹簧组件一一对应;

18、所述支撑组件包括支撑柱、上连接螺钉和下连接螺钉;所述支撑柱上下两端分别通过上连接螺钉和下连接螺钉与导向套和支撑底座固定连接;

19、所述防屑环、弹簧以及弹簧罩均套装在与之对应的所述支撑柱上。

20、进一步地,为了防止万向板在弹簧的作用力下脱出整个装置,本发明做了以下改进:

21、所述导向套顶部设有s型限位片;

22、所述限位片一端与导向套固定连接,另一端位于所述万向板上方,用于限制万向板的升降范围。

23、进一步地,为了避免万向板周向转动,本发明做了以下改进:

24、所述限位片为n个,且与n个所述顶销一一对应;

25、所述限位片另一端上设有凹槽;所述凹槽卡在与之对应的顶销圆周面外。

26、进一步地,为了使得滚珠的运行更加顺畅,本发明做了以下改进:

27、所述外锥形面设为与所述滚珠相匹配的弧形锥面。

28、进一步地,为了更加稳定的固定锁紧销,本发明做了以下改进:

29、所述锁紧机构还包括紧定螺钉;

30、所述导向套的顶部或底部设有与第一通孔连通的第二通孔;

31、所述锁紧销的侧壁上设有与第二通孔对应的平面;

32、所述紧定螺钉设置在所述第二通孔内,并与所述平面接触。

33、进一步地,为了提高操作组件的强度,本发明做了以下改进:

34、所述操作组件包括操作螺杆、传动螺钉、螺纹支座以及保护套;

35、所述操作螺杆一端与传动螺钉一端可拆卸连接,另一端为操作端;

36、所述传动螺钉另一端与锁紧销远离所述导向套的一端端面接触;

37、所述螺纹支座套装在所述传动螺钉另一端及锁紧销外;

38、所述保护套套装在所述螺纹支座、传动螺钉一端及操作螺杆外。

39、进一步地,所述传动螺钉包括轴线位于同一直线上的螺杆和螺头;

40、所述螺杆一端与锁紧销接触,另一端与螺头一端连接;所述螺头的半径大于螺杆的半径,使得螺头和螺杆间形成一个环形台阶面;

41、所述保护套内壁上绕其周向设有环状凸起;所述环状凸起与所述环形台阶面接触;

42、所述螺头另一端中心设有方形孔;

43、所述操作螺杆一端中心设有与所述方形孔相配合的方形柱。

44、进一步地,所述升降环的外壁上还设有限位槽,所述限位槽的长度方向与所述升降环的轴线平行;

45、所述导向套的侧壁上还设有与所述限位槽对应的第三通孔;

46、所述第三通孔内设有限位螺钉,所述限位螺钉靠近所述升降环的一端伸入所述限位槽内;

47、所述第三通孔和第一通孔分别位于所述导向套的直径两端。

48、本发明的有益效果:

49、1、本发明设置了相互平行的支撑底座、升降环以及万向板,并在升降环和支撑底座之间均匀布置了多个弹簧组件,万向板空载时,弹簧组件均处于完全释放状态,向万向板上方载入工件时,则工件自重产生的力向下传导至万向板,万向板在下压升降环的同时,也会调整自己的姿态趋向稳定,当工件重力和弹簧组件的弹簧力达到平衡状态时,则通过锁紧机构能够一次性将升降环锁紧。该浮动支撑装置拆装过程均仅需一次,总共需要两次,大大节省了工作时间以及人力成本,而且锁紧机构能够从工件底部伸出,使得锁紧操作更加容易,提高了其操作性。

50、2、本发明在升降环的外侧设置了导向套,通过导向套为升降环指引升降方向,使得升降环不会横向位移,提高了浮动支撑装置的稳定性。

51、3、本发明在升降环顶部设置了与万向板底部外锥形面向配合的内锥形面,还在内锥形面上设置了滚珠,这样使得万向板的姿态调整更加顺畅,其调整结果也更加稳定。

52、4、本发明的弹簧组件还设置了防屑环,避免了切削过程中产生的切屑进入弹簧罩内影响弹簧工作,也避免影响弹簧罩的运动。

53、5、本发明在导向套和支撑底座之间设置了支撑组件,不但将导向套和支撑底座固定连接在了一起,其中支撑柱还为弹簧及弹簧罩起到了导向作用,一举两得,该设计合理且巧妙。

54、6、本发明在导向套顶部设置了s型限位片,该限位片为对万向板的升降范围起到限位作用,能够避免万向板在弹簧组件的作用下脱离整个浮动支撑装置。

55、7、本发明在限位片另一端上还设置了凹槽,用于卡在与之对应的顶销圆周面外,能够避免万向板周向旋转,进而避免带动工件旋转,防止切削错误。

56、8、本发明中的外锥形面设为与滚珠相匹配的弧形锥面,能够使滚珠的滚动更顺畅,以便位于其上方的万向板顺利的调整姿态,并带动上方的工件处于最佳姿态。

57、9、本发明在导向套上设置了紧定螺钉,并在锁紧销上设置了与紧定螺钉对应的平面,增加的紧定螺钉与锁紧销的抵接面,提高了锁紧销锁紧后的稳定性。

58、10、本发明还在升降环外壁上设置了限位槽,并在导向套上设置了与限位槽相配合的限位螺钉,还将第三通孔和第一通孔分别设置在导向套的直径两端,也就是将限位螺钉和锁紧销设置在导向套的直径两端,这样能够提高升降环最终固定的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!