一种提高金属表面硬度的镭雕装置的制作方法

1.本发明属于镭雕设备技术领域,尤其是涉及一种提高金属表面硬度的镭雕装置。

背景技术:

2.激光热处理是利用高功率密度的激光束对金属进行表面激光热处理的方法,它可以对金属实现相变硬化,表面合金化等表面改性处理,金属表面镭雕加工,产生用其大表面淬火达不到的表面成分、组织、性能的改变。经激光处理后,金属表面硬度可以达到hrc60度以上,中碳及高碳的碳钢,表面硬度可达hrc70度以上,从而提高金属表面抗磨性,耐腐蚀,抗氧化等性能,延长其使用寿命。

3.目前对于金属板材的镭雕处理装置大多通过人工进行直线的单次操作,完成一次直线镭雕处理就需要对镭雕工作头的位置进行移动一段距离进行再次的镭雕操作,这样的操作方式使得镭雕处理工作不连续,十分影响处理质量,且容易出现镭雕不全面的问题,且对于一些异形表面带有弧形凹凸的金属板材来说,固定放置的镭雕工作头使得对金属板材不同凹凸位置有着不同的处理距离,进而使得对金属板材表面的处理质量不均,影响整体处理性能,且金属板材表面的杂质颗粒凸起也会影响对金属板材表面的处理质量,不便于使用。

4.为此,我们提出一种提高金属表面硬度的镭雕装置来解决上述问题。

技术实现要素:

5.本发明的目的是针对上述问题,提供一种提高金属表面硬度的镭雕装置。

6.为达到上述目的,本发明提供如下技术方案:一种提高金属表面硬度的镭雕装置,包括侧板和移动座,所述侧板的侧壁通过往复驱动机构与移动座固定连接,所述移动座上通过双向夹持机构固定安装有金属板材,所述移动座的一侧还固定设置有固定框,所述固定框内固定插套有位移进量机构,所述位移进量机构的输出端通过弹性补偿机构固定安装有镭雕工作头,所述弹性补偿机构的下端还对称固定连接有两组支撑同步打磨机构,所述移动座的外侧和固定框之间还安设有两组对称设置的位移供电触发机构。

7.在上述的一种提高金属表面硬度的镭雕装置中,所述往复驱动机构包括两个对称固定连接在侧板表面的固定板,两个所述固定板之间通过轴承转动连接有往复丝杆,其中一个所述固定板的外侧固定设置有驱动电机,所述驱动电机的输出端贯穿固定板的侧壁,且与往复丝杆的一端固定连接,所述移动座的外侧固定连接有与往复丝杆螺纹套接的移动螺筒。

8.在上述的一种提高金属表面硬度的镭雕装置中,所述双向夹持机构包括两个对称设置的l形托接板,所述移动座的表面四角处均对称固定连接有两个卡板,相对两个所述卡板之间通过轴承转动连接有转动螺杆,所述l形托接板的外侧对称固定连接有两个支撑板,所述支撑板的一端侧壁开设有与转动螺杆螺纹套接的螺孔,所述转动螺杆的一端贯穿卡板的侧壁,且固定连接有从动锥齿轮,所述移动座的表面中心处固定设置有双轴电机,所述双

轴电机的两端输出端均固定连接有与两个从动锥齿轮啮合的主动锥齿轮,所述l形托接板的内侧固定嵌设有吸附电磁铁。

9.在上述的一种提高金属表面硬度的镭雕装置中,所述移动座的侧壁对称固定连接有多个移动滚轮。

10.在上述的一种提高金属表面硬度的镭雕装置中,所述位移进量机构包括定位筒,所述定位筒内活动插套有延伸螺筒,所述定位筒的后端内侧还通过轴承转动连接有调节螺杆,所述调节螺杆与延伸螺筒螺纹套接,所述定位筒的后端固定连接有伺服电机,所述伺服电机的输出端贯穿定位筒的后端,且与调节螺杆的一端固定连接,所述延伸螺筒位于定位筒内的一端外侧对称固定连接有两个永磁滑块,所述定位筒的内侧开设有与永磁滑块匹配滑接的卡固滑槽,所述定位筒对应卡固滑槽的内侧还固定嵌设有固定电磁条。

11.在上述的一种提高金属表面硬度的镭雕装置中,所述弹性补偿机构包括与延伸螺筒一端固定连接的顶板,所述顶板的下侧设有安装板,所述镭雕工作头固定插套在安装板上,所述安装板的上端对称固定连接有两根导向滑杆,所述顶板的避免对称开设有两个与导向滑杆滑动套接的滑孔,所述导向滑杆的上端固定连接有位于顶板上侧的防脱板,所述安装板的上侧和顶板的下侧之间固定连接有套设在导向滑杆外的补偿弹簧。

12.在上述的一种提高金属表面硬度的镭雕装置中,所述支撑同步打磨机构包括多根固定连接在安装板下侧的连接杆,多根所述连接杆的下端固定连接有同一个传动盒,所述传动盒前后相对一侧内壁通过轴承转动连接有蜗杆,所述蜗杆的两端均贯穿伸出传动盒外,且固定连接有受力滚轮,所述传动盒上下相对一侧内壁通过轴承转动连接有多根转轴,所述转轴的下端贯穿伸出传动盒的下侧,且固定连接有打磨轮,所述转轴的轴壁固定套接有与蜗杆啮合的蜗轮。

13.在上述的一种提高金属表面硬度的镭雕装置中,所述位移供电触发机构包括固定连接在移动座外侧的l形立板,所述l形立板的外侧固定连接有定位板,所述定位板的表面开设有多个插孔,且对应插孔内活动插套有插接杆,多根所述插接杆的一端固定连接有同一个绝缘板,所述绝缘板远离定位板的一侧固定连接有电接块,所述绝缘板和定位板之间固定连接有多个挤推弹簧,所述固定框的外侧固定嵌套有与电接块位置对应的环形导电块。

14.在上述的一种提高金属表面硬度的镭雕装置中,所述移动螺筒的外侧固定连接有限位滑块,所述侧板的表面开设有与限位滑块匹配插接的限位滑槽。

15.与现有技术相比,本发明提供了一种提高金属表面硬度的镭雕装置,具备以下有益效果:

16.1、该提高金属表面硬度的镭雕装置,通过设有的侧板、移动座、往复驱动机构、双向夹持机构、固定框、位移进量机构和镭雕工作头,移动座通过双向夹持机构对金属板材进行快速稳定的安装,往复驱动机构带动金属板材来回移动,配合镭雕工作头对金属板材表面进行快速处理,位移进量机构驱动镭雕工作头进行相对移动,实现对金属板材表面的全面处理。

17.2、该提高金属表面硬度的镭雕装置,通过设有的弹性补偿机构和位移供电触发机构,弹性补偿机构能够使得镭雕工作头与金属板材表面保持始终稳定的距离,保证了对金属板材的处理质量,且位移供电触发机构能够配合位移进量机构对镭雕工作头的移动伸出

位置进行自动调节,调节精确稳定,保证了对金属板材的全面处理质量。

18.3、该提高金属表面硬度的镭雕装置,通过设有的支撑同步打磨机构,能够对镭雕工作头的下侧进行稳定的托接支撑,且能够在进行镭雕处理的时候,预先对金属板材表面进行打磨处理,避免杂质颗粒影响对金属板材的处理质量,处理质量更高,且无需额外动力源机构实现打磨操作,节约能源,便于控制使用。

19.综上所述:本发明能够实现对金属板材表面的全面处理,避免杂质颗粒影响对金属板材的处理质量,处理质量更高。

附图说明

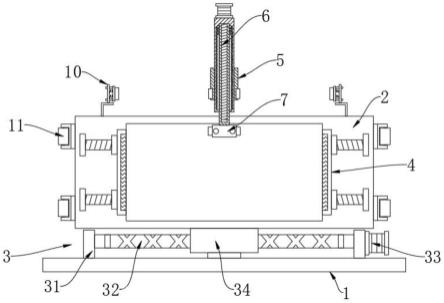

20.图1为本发明提出的一种提高金属表面硬度的镭雕装置结构示意图;

21.图2为本发明提出的一种提高金属表面硬度的镭雕装置的双向夹持机构结构示意图;

22.图3为本发明提出的一种提高金属表面硬度的镭雕装置的位移进量机构结构示意图;

23.图4为本发明提出的一种提高金属表面硬度的镭雕装置的弹性补偿机构结构示意图;

24.图5为本发明提出的一种提高金属表面硬度的镭雕装置的支撑同步打磨机构结构示意图;

25.图6为本发明提出的一种提高金属表面硬度的镭雕装置的位移供电触发机构结构示意图。

26.图中:1、侧板;2、移动座;3、往复驱动机构;31、固定板;32、往复丝杆;33、驱动电机;34、移动螺筒;4、双向夹持机构;41、l形托接板;42、卡板;43、转动螺杆;44、支撑板;45、从动锥齿轮;46、双轴电机;47、主动锥齿轮;48、吸附电磁铁;5、固定框;6、位移进量机构;61、定位筒;62、延伸螺筒;63、调节螺杆;64、伺服电机;65、永磁滑块;66、卡固滑槽;67、固定电磁条;7、弹性补偿机构;71、顶板;72、安装板;73、导向滑杆;74、防脱板;75、补偿弹簧;8、镭雕工作头;9、支撑同步打磨机构;91、连接杆;92、传动盒;93、蜗杆;94、受力滚轮;95、转轴;96、打磨轮;97、蜗轮;10、位移供电触发机构;101、l形立板;102、定位板;103、插接杆;104、绝缘板;105、电接块;106、挤推弹簧;107、环形导电块;11、移动滚轮。

具体实施方式

27.以下实施例仅处于说明性目的,而不是想要限制本发明的范围。

28.请参阅图1-6,一种提高金属表面硬度的镭雕装置,包括侧板1和移动座2,侧板1的侧壁通过往复驱动机构3与移动座2固定连接,移动座2上通过双向夹持机构4固定安装有金属板材,移动座2的一侧还固定设置有固定框5,固定框5内固定插套有位移进量机构6,位移进量机构6的输出端通过弹性补偿机构7固定安装有镭雕工作头8,弹性补偿机构7的下端还对称固定连接有两组支撑同步打磨机构9,移动座2的外侧和固定框5之间还安设有两组对称设置的位移供电触发机构10。

29.往复驱动机构3包括两个对称固定连接在侧板1表面的固定板31,两个固定板31之间通过轴承转动连接有往复丝杆32,其中一个固定板31的外侧固定设置有驱动电机33,驱

动电机33的输出端贯穿固定板31的侧壁,且与往复丝杆32的一端固定连接,移动座2的外侧固定连接有与往复丝杆32螺纹套接的移动螺筒34。

30.双向夹持机构4包括两个对称设置的l形托接板41,移动座2的表面四角处均对称固定连接有两个卡板42,相对两个卡板42之间通过轴承转动连接有转动螺杆43,l形托接板41的外侧对称固定连接有两个支撑板44,支撑板44的一端侧壁开设有与转动螺杆43螺纹套接的螺孔,转动螺杆43的一端贯穿卡板42的侧壁,且固定连接有从动锥齿轮45,移动座2的表面中心处固定设置有双轴电机46,双轴电机46的两端输出端均固定连接有与两个从动锥齿轮45啮合的主动锥齿轮47,l形托接板41的内侧固定嵌设有吸附电磁铁48。

31.移动座2的侧壁对称固定连接有多个移动滚轮11。

32.位移进量机构6包括定位筒61,定位筒61内活动插套有延伸螺筒62,定位筒61的后端内侧还通过轴承转动连接有调节螺杆63,调节螺杆63与延伸螺筒62螺纹套接,定位筒61的后端固定连接有伺服电机64,伺服电机64的输出端贯穿定位筒61的后端,且与调节螺杆63的一端固定连接,延伸螺筒62位于定位筒61内的一端外侧对称固定连接有两个永磁滑块65,定位筒61的内侧开设有与永磁滑块65匹配滑接的卡固滑槽66,定位筒61对应卡固滑槽66的内侧还固定嵌设有固定电磁条67。

33.弹性补偿机构7包括与延伸螺筒62一端固定连接的顶板71,顶板71的下侧设有安装板72,镭雕工作头8固定插套在安装板72上,安装板72的上端对称固定连接有两根导向滑杆73,顶板71的避免对称开设有两个与导向滑杆73滑动套接的滑孔,导向滑杆73的上端固定连接有位于顶板71上侧的防脱板74,安装板72的上侧和顶板71的下侧之间固定连接有套设在导向滑杆73外的补偿弹簧75。

34.支撑同步打磨机构9包括多根固定连接在安装板72下侧的连接杆91,多根连接杆91的下端固定连接有同一个传动盒92,传动盒92前后相对一侧内壁通过轴承转动连接有蜗杆93,蜗杆93的两端均贯穿伸出传动盒92外,且固定连接有受力滚轮94,传动盒92上下相对一侧内壁通过轴承转动连接有多根转轴95,转轴95的下端贯穿伸出传动盒92的下侧,且固定连接有打磨轮96,转轴95的轴壁固定套接有与蜗杆93啮合的蜗轮97。

35.位移供电触发机构10包括固定连接在移动座2外侧的l形立板101,l形立板101的外侧固定连接有定位板102,定位板102的表面开设有多个插孔,且对应插孔内活动插套有插接杆103,多根插接杆103的一端固定连接有同一个绝缘板104,绝缘板104远离定位板102的一侧固定连接有电接块105,绝缘板104和定位板102之间固定连接有多个挤推弹簧106,固定框5的外侧固定嵌套有与电接块105位置对应的环形导电块107。

36.移动螺筒34的外侧固定连接有限位滑块,侧板1的表面开设有与限位滑块匹配插接的限位滑槽。

37.现对本发明的操作原理做如下描述:通过设有的侧板1、移动座2、往复驱动机构3、双向夹持机构4、固定框5、位移进量机构6和镭雕工作头8,将金属板材相对放置在两个l形托接板41之间,启动双轴电机46,双轴电机46带动两个主动锥齿轮47转动,通过主动锥齿轮47和从动锥齿轮45的啮合作用带动四根转动螺杆43同步转动,通过转动螺杆43和支撑板44的螺纹套接带动两个l形托接板41相互靠近,对金属板材进行快速夹持,再向吸附电磁铁48内供电,使得吸附电磁铁48对金属板材进行稳定的磁吸固定,进一步提高了金属板材的放置稳固性,移动座2通过双向夹持机构4对金属板材进行快速稳定的安装,驱动电机33带动

往复丝杆32转动,通过往复丝杆32和移动螺筒34的螺纹套接作用使得移动螺筒34带动移动座2来回移动,再通过限位滑块和限位滑槽的匹配滑接使得移动螺筒34稳定顺畅直线移动,带动金属板材来回移动,配合镭雕工作头8对金属板材表面进行快速处理,

38.通过设有的位移进量机构6、弹性补偿机构7和位移供电触发机构10,补偿弹簧75始终下推安装板72,配合支撑同步打磨机构9的底部支撑,能够使得镭雕工作头8与金属板材表面保持始终稳定的距离,保证了对金属板材的处理质量,且通过设有的位移供电触发机构10,在移动座2带动金属板材移动至最边侧时与镭雕工作头8配合时,此时定位板102配合绝缘板104与电接块105与环形导电块107接触,实现对伺服电机64内供电,伺服电机64带动调节螺杆63转动,通过调节螺杆63和延伸螺筒62的螺纹套接作用与永磁滑块65和卡固滑槽66的滑动连接推进延伸螺筒62带动镭雕工作头8的相对移动,且通过设有的多个挤推弹簧106,能够在移动座2移动的过程中提高电接块105与环形导电块107稳定抵触连接的时间,保证镭雕工作头8的位移量,当移动座2通过往复丝杆32再次反向移动时,电接块105和环形导电块107脱离接触,断去对伺服电机64的供电,且此时固定电磁条67通电产生磁性,配合永磁滑块65实现对延伸螺筒62的稳固固定,保证了镭雕工作头8的安装稳固性,能够配合位移进量机构6对镭雕工作头8的移动伸出位置进行自动调节,调节精确稳定,保证了对金属板材的全面处理质量;

39.通过设有的支撑同步打磨机构9,支撑同步打磨机构9内的受力滚轮94能够对镭雕工作头8的下侧进行稳定的托接支撑,且在金属板材相对镭雕工作头8移动时,受力滚轮94在金属板材上相对滚动,进而带动蜗杆93转动,通过蜗杆93和蜗轮97的啮合作用带动多根转轴95同步旋转,进而带动多个打磨轮96转动,能够在进行镭雕处理的时候,预先对金属板材表面进行打磨处理,避免杂质颗粒影响对金属板材的处理质量,处理质量更高。

40.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1