一种65Mn高碳钢连续酸洗的激光焊接方法与流程

一种65mn高碳钢连续酸洗的激光焊接方法

技术领域

1.本发明涉及一种焊接方法,具体属于一种65mn高碳钢连续酸洗的激光焊接方法。

背景技术:

2.厚度小于2mm的薄规格65mn酸洗板可以进行工具、零件的加工,实现以酸代冷,或者用于生产更薄规格的冷轧板,减少冷轧的轧制流程,是重要的工业原料。薄规格65mn酸洗板生产主要难度在于连续式酸洗的焊接,由于65mn焊接碳当量达0.83,焊缝淬透性大,焊接后易出现淬火马氏体组织,造成焊缝硬而脆,易产生裂纹开裂。为实现65mn的连续式酸洗,需要解决焊缝质量问题,一般采用预热、填丝、花焊、退火等工艺优化焊缝质量。但是这些工艺均需要增加新的设备,在低碳钢生产时又不一定需要,且涉及工艺多,配套工艺的开发也不成熟。

3.经检索:中国专利公开号为cn105149810的文献,公开了《一种预防高碳当量带钢焊缝断带的焊接方法》,其带钢之间的焊缝焊接采用激光焊接方式,所述激光焊接采用的焊丝成分为:c0.08-0.09%、si 0.7-0.88%、mn 1.3-1.47%、p≤0.011%、s≤0.008%、cu0.11-0.14%、ni 0.004-0.007%、cr 0.040-0.046%,余量为fe;采用的焊机功率为9000~11000w,焊机的焊接速度为2~6m/min,送丝速度为2~7m/min,退火电流为100~160a,退火温度为500~900℃。本发明提供的预防高碳当量带钢焊缝断带的激光焊接方法,解决了碳当量大于0.5%的高碳当量带钢的焊缝易发生断裂的技术问题。该方法用于焊接低碳高锰钢,需要焊机具有退火装置,且由于退火装置与焊接装置随动,要求退火电流大,退火装置故障率高。

4.中国专利公开号为cn105904092的文献,公开了《一种中高碳钢钢板激光焊接方法及其装置》,其步骤:1)将待焊接的中高碳钢钢板进行切边、定位、固定;2)对步骤1)中的钢板进行预热处理;3)调节激光焦距、激光功率和焊接速度后,对步骤2)中预热处理后的钢板进行激光焊接;4)激光焊接结束后,对钢板进行热处理。过选择合适的预热温度和预热时间,设定合理的激光焊接参数,并用适当的热处理工艺对焊缝进行焊后处理,改善焊接性能,使焊接后的中高碳钢钢板各项性能与基体材料相当。该方法用于焊接高碳钢板,最大的不足是需要焊机同时具有预热和退火装置,且由于退火装置与焊接装置随动,无法自主调节退火速度,因此要求退火电流大,退火装置故障率高。

5.中国专利公开号为cn102107329的文献,公开了《一种发蓝钢带的激光焊接方法》,通过调整焊机设备精度和焊接工艺参数,降低焊接速度和激光功率,增加二次加热工序及加热功率,扩大焊接间隙,实现酸洗-轧制联合机组连续生产冷硬钢质发蓝钢带的激光焊接工艺。实施本发明可显著提高发蓝钢带的焊接质量,断带率可控制在0.8%以下,使激光焊接的发蓝钢带焊缝完全满足酸洗-轧制联合机组连续稳定生产冷硬钢质发蓝钢带的要求,为发蓝钢带的生产开辟了一条新路。从而避免由于断带而造成的频繁换辊、硌伤工作辊事故,降低能耗和辊耗,节省成本开支。该方法用于焊接冷硬钢带,最大的不足是需要焊机同时具有二次加热装置,该装置即其他专利中的退火装置,因此也存在二次加热装置电流大,

故障率高的缺点。

6.中国专利公开号为cn103625671的文献,公开了《一种酸轧生产高强度捆带用钢的方法》,包括以下步骤:(1)热轧卷原料开卷:热轧卷原料卷曲温度为:500℃~700℃,热轧卷原料组织为珠光体组织、铁素体组织以及贝氏体组织;热轧卷切头尾长度≥3m;(2)激光焊接工艺:焊接功率为9000~12000w;焊接速度为2~6m/min,送丝速度为2~7m/min,退火电流为100~180a,退火温度为500~900℃;(3)对热轧卷进行弯曲矫直;(4)酸洗;(5)轧制。通过对激光焊接工艺、拉伸弯曲矫直机延伸率、插入量工艺参数、紊流酸洗的温度、速度及机架冷连轧轧机单位张力工艺参数控制实现高强度捆带用钢的工业化生产。该方法用于焊接高强度捆带钢,需要焊机具有退火装置,且由于退火装置与焊接装置随动,要求退火电流大,退火装置故障率高。

7.中国专利公开号为cn106222386的文献,公开了《一种制造双相钢的方法》。其所述方法包括:在开卷机中矫平热轧卷;通过激光焊接前一热轧卷和后一热轧卷,获得带钢;其中,焊接的焊接功率为10000w~12000w,焊接速度为2m/min~6m/min,送丝速度为2m/min~7m/min,退火电流为100a~180a,退火温度为500℃~900℃,且退火后组织为贝氏体组织;利用拉伸弯曲矫直机中对所述带钢进行拉伸弯曲矫直,获得拉伸弯曲矫直后的带钢;酸洗所述拉伸弯曲矫直后的带钢;在轧机中压制酸洗后的带钢,获得双相钢。该方法用于焊接双相钢,需要焊机具有退火装置,且由于退火装置与焊接装置随动,要求退火电流大,退火装置故障率高。

技术实现要素:

8.本发明在于克服现有技术存在的需要采用填丝、预热、退火等方式优化焊缝质量,且要额外增加设备和摸索配套工艺的不足,提供一种通过一道次激光焊接及对焊缝的一道次激光加热,即可使焊缝质量得到优化,且无需额外增加设备,减少投资,实施简单,满足酸洗通板要求的65mn高碳钢连续酸洗的激光焊接方法。

9.实现上述目的的措施:

10.一种高碳钢65mn连续酸洗激光焊接方法,其步骤:

11.1)热轧板经剪切对齐后进行焊缝的对接焊接,在对接时留有焊缝间隙;并控制激光焊接功率在8~12kw,激光焊接速度在2~5m/min,聚焦点位于钢板上表面以下1.4~1.6mm处,焊后焊缝及其热影响区为淬火马氏体组织;

12.2)对步骤1)的焊缝进行低功率激光加热,激光功率控制在3~6kw,激光加热移动速度控制在2~5m/min;焊缝为回火马氏体组织;

13.3)常规进行连续酸洗及后工序。

14.其在于:焊接功率与钢板的厚度成正相关关系,焊接速度与钢板的厚度成负相关关系。

15.其在于:焊缝激光加热功率与钢板的厚度成正相关关系,激光加热移动速度与钢板的度成负相关关系。

16.进一步地:对接的焊缝间隙宽度控制在0.1~0.2mm。

17.本发明中各原料及主要工艺的作用及机理

18.本发明之所以控制激光焊接的工艺参数设定为:激光功率8~12kw,焊接速度2~

5m/min,激光焦距设定在钢板表面的下部1.4~1.6mm处,是由于焊接激光可以给予钢板足够的热量,对焊缝处金属进行熔化,实现激光焊接;且使焊后焊缝及其热影响区为淬火马氏体组织。

19.本发明之所以采取在激光焊接后焊缝的基础上进行激光加热,并控制激光加热功率在3~6kw,激光加热移动速度控制在2~5m/min,是由于降低焊接功率,通过激光加热焊缝及热影响区,相当于对一次激光焊接焊缝产生的淬火马氏体组织进行回火热处理,使焊缝组织变成为回火马氏体,以提高焊缝的塑性。

20.本发明与现有技术相比,本发明通过一道次焊接时焊缝局部被加热融化,随后空气冷却淬火,产生了马氏体组织;再经激光加热焊缝,使马氏体组织变成为回火马氏体,从而能提高焊缝的塑性;且无需额外增加设备,减少投资;杯凸、冷弯检测合格,实施简单,满足酸洗通板要求。

附图说明

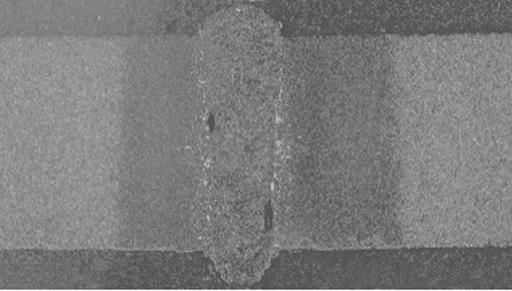

21.图1为本发明焊缝金相组织图。

具体实施方式

22.下面对本发明予以详细描述:

23.表1为本发明各实施例的化学成分列表;

24.表2为本发明各实施例的主要工艺参数列表;

25.表3为本发明各实施例性能检测情况列表。

26.本发明各实施例按照以下步骤生产

27.1)热轧板经剪切对齐后进行焊缝的对接焊接,在对接时留有焊缝间隙;并控制激光焊接功率在8~12kw,激光焊接速度在2~5m/min,聚焦点位于钢板上表面以下1.4~1.6mm处,焊后焊缝及其热影响区为淬火马氏体组织;

28.2)对步骤1)的焊缝进行低功率激光加热,激光功率控制在3~6kw,激光加热移动速度控制在2~5m/min;焊缝为回火马氏体组织;

29.3)常规进行连续酸洗及后工序。

30.表1本发明各实施例及对比例激光焊接工艺参数和焊缝性能列表

[0031][0032]

从表1可以看出,采用激光加热处理的焊缝全部满足酸洗要求,未发现沿焊缝存在开裂现象,本发明不需要加焊丝,对于酸洗线原有的低碳钢激光焊机完全不需要改造,后期使用中不需要增加维护设备数量,且激光加热位置固定在焊缝区域,加热效率,比单独安装的退火设备耗能少。

[0033]

本具体实施方式仅为最佳例举,并非对本发明技术方案的限制性实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1