一种多功能自动焊接机器人的制作方法

1.本发明涉及焊接设备技术领域,特别是一种多功能自动焊接机器人。

背景技术:

2.随着科技的进步,具有自主行走功能的焊接机器人越来越多的得到了应用。焊接机器人一般结构包括分别经四套电机减速机构驱动的车轮、车体、主控系统、多种传感器、摄像头、电驱焊接机构等;工作时,主控系统内部软件单元根据多种传感器输入的车体和周围其他物品之间的位置及间距等数据、与摄像头输入的环境视频数据,以及和焊接点位的之间具体数据,控制四套车轮的不同工作模式运动到焊接点位,然后主控系统相关软件单元控制电驱焊接机构的电动直线滑台带动焊条的下端经由焊接点位横向移动(车体经电机减速机构驱动车轮驱动后、如果直接带动焊条在焊接点位上运动及焊接,由于车体横向运动中,受到焊接点位附近的异物影响,有几率会造成车体偏移位置,进而导致焊条下端无法保证有效对相应点位进行焊接,因此该种方式应用存在局限性),进而焊条将焊接点位焊接好。实际情况下,电驱焊接机构的电动推杆等会驱动焊条逐渐下行和焊接点位保持接触,保证了焊接效果;一个焊接点位焊接完后车体位移到另一个作业点位焊接,直到完成全部焊接工作(焊接的物件接电焊机的负极输出电源,电驱焊接机构的焊条工位和电焊机正极电源输出端通过具有较长长度的导线连接,保证车体能自主移动位置)。

3.虽然,现有的焊接机器人一定程度上实现了自动焊接,也节省了人力成本,并减少了焊接产生的弧光、烟雾及粉尘对工作人员带来的不利影响,但是受到结构所限,其还是或多或少还是存在一些的具体问题,具体体现如下。其一:车体运动到相应焊接点位后,当焊接物件表面因为自身或者地面不平坦等影响时,或者周围其他设备产生较大振动作用力时(比如焊接轮船甲板时,周围还有其他工作人员在进行安装或敲击等工作,进而产生振动)车体存在自动位移的几率,这样,由于焊接中车体产生位移,就会有几率导致焊条下端和焊接点位偏移位置、对焊接效果带来不利影响。其二:电驱焊接机构的电动推杆等驱动焊条逐渐下行和焊接点位保持接触过程中(焊条完后工作人员通过电源开关控制电动推杆上行后,工作人员重新固定另一只焊条),驱动的速度来自于控制系统的固定程序,这样当焊条下端因电焊机电流异常没有有效和焊点熔接在一起时(焊条高度相对高),电驱焊接机构驱动焊条继续下行会对电动推杆的向下推动力造成不利影响,甚至导致其因负荷过大而损坏,相反,如果因电焊机输出电流过大,焊条下端熔解过多高度变得相对低时,因为下行速度一定,就有可能导致后续焊条下端无法有效接触焊接面,对焊接效果造成不利影响。

技术实现要素:

4.为了克服现有焊接机器人由于结构所限存在如背景所述弊端,本发明提供了基于自动焊接机器人本体,不但具有普通自动焊接机器人的所有功能,还能在应用中行驶到焊接点位后、能通过车轮内电磁铁牢牢吸合在焊接点位侧端,尽可能防止了焊接中车体位移对焊接带来的不利影响,且能自适应控制焊条下行和焊接点位接触的速度及力矩,保证了

焊接效果的一种多功能自动焊接机器人。

5.本发明解决其技术问题所采用的技术方案是:

6.一种多功能自动焊接机器人,包括自动焊接机器人本体、稳压电源、电源开关,其特征在于还具有主控电路、定位机构、检测机构、报警电路;所述定位机构具有多套,每套定位机构包括电磁铁和至少两只导电轴承,自动焊接机器人本体的每个车轮配套安装一套定位机构,两只导电轴承的内圈内侧间隔距离绝缘安装在自动焊接机器人本体的电机减速机构动力输出轴外侧,两只导电轴承的外圈外侧安装有外绝缘管,外绝缘管的侧端和电机减速机构的壳体侧端安装一起;所述两只导电轴承内侧端内侧和安装在车轮内的电磁铁电性连接,和两只导电轴承外圈外侧相连的导线和自动焊接机器人本体的多路电机减速机构驱动电源输出端分别连接;所述检测机构包括电动推杆、力敏电阻、弹簧、导向壳、焊条固定管、导向块,电动推杆筒体一侧安装在自动焊接机器人本体的电动直线滑台的滑动块侧端,导向壳上端安装在电动推杆的活动杆下部,力敏电阻绝缘安装在导向壳内上端,导向块的导向杆经由导向壳的下部导向孔向下引出,导向块位于导向壳下端内,弹簧套在导向杆下部,导向杆下端安装有限位板;所述焊条固定管上部安装在限位板下端;所述报警电路、稳压电源、主控电路、电源开关安装在自动焊接机器人本体内,自动焊接机器人本体的驱焊接机构电源输出端和主控电路的电源输入端电性连接,主控电路的电源输出端和电动伸缩杆的电源输入端电性连接;所述力敏电阻两个信号端和主控电路的两个信号控制端分别电性连接。

7.进一步地,所述力敏电阻的受力面和导向块上端接触,导向块的外径小于导向壳的内径且大于导向孔内径,弹簧的外径大于导向孔内径其小于导向壳外径,导向杆外径小于导向孔内径。

8.进一步地,所述报警电路配套有安装在导向壳侧端的光电开关,报警电路的电源输入两端和光电开关的电源输出端及负极电源输入端分别电性连接。

9.进一步地,所述焊条固定管内径大于焊条柄的外径,焊条柄上端套在固定管内,焊条固定管的侧端有螺杆。

10.进一步地,所述多套定位机构均各自配套有一只继电器,多只继电器电源输入端和多路电机减速机构驱动电源输出端分别电性连接,多只继电器常闭触点端及负极电源输入端和多套定位机构的内导线分别电性连接。

11.进一步地,所述主控电路包括电性连接的可调电阻、电阻、npn三极管和继电器,继电器正极电源输入端和控制电源输入端连接,可调电阻一端和电阻一端连接,可调电阻另一端和npn三极管发射极、继电器负极控制电源输入端连接,电阻另一端和npn三极管基极连接,npn三极管集电极和继电器负极电源输入端连接。

12.进一步地,所述焊条固定管外侧端和电焊机正极电源输出端经具有长度余量的导线连接,焊条固定管的上部和限位板绝缘。

13.本发明有益效果是:本发明基于自动焊接机器人本体,具有普通自动焊接机器人自动控制相关设备运动到焊接工位的功能。本发明中,当车体运动到相应工位后,相关的定位机构能得电工作对焊接点位侧端的钢铁材质金属板产生较大磁性作用力,这样,由于磁性作用力、焊接中车体不会发生位移,尽可能防止了焊接中车体位移对焊接带来的不利影响。当主控系统控制焊条下行时,主控电路能在力敏电阻等作用下,保持焊条下端和焊接点

位有效接触,且能防止接触力过大或过小造成焊接效果变差的问题,有效保证了焊接效果。综上,本发明具有好的应用前景。

附图说明

14.以下结合附图和实施例将本发明做进一步说明。

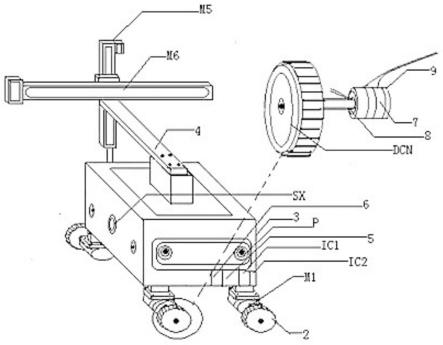

15.图1是本发明整体结构及局部放大结构示意图。

16.图2是本发明局部结构示意图。

17.图3是本发明电路图。

具体实施方式

18.图1、2、3所示,一种多功能自动焊接机器人,包括安装在车体3下四周具有经四套电机减速机构m1、 m2、m3、m4驱动的车轮2,车体3,主控系统ic2,多种传感器p,摄像头sx,电动直线滑台m6,电驱焊接机构及其其他必要部件的自动焊接机器人本体4和稳压电源ic1,电源开关d2,主控系统ic2的四路电机减速机构驱动电源输出端3、4、5、6脚分别和四套电机减速机构m1、m2、m3、m4的电源输入端经导线连接,多种传感器p、摄像头sx的信号输出端和主控系统ic2的多路信号输入端分别经导线连接,主控系统ic2的电驱焊接机构电源输出端7、8脚和电驱焊接机构的电源输入端断开,主动系统ic2的电动直线滑台电源输出端9、10脚和电动直线滑台m6的电源输入两端分别经导线连接;还具有主控电路5、定位机构、检测机构、报警电路6;定位机构具有四套,每套定位机构包括圆形电磁铁dcn和两只铜质导电轴承 7,每个车轮2配套安装一套定位机构,车轮的电机减速机构的动力输出轴中部到内侧外之间紧套有一只内绝缘塑料管8,两只导电轴承7的内圈内侧左右间隔一定距离紧套在内绝缘管8的外侧端,两只导电轴承7的外圈外侧紧套在一只外绝缘套管9的内侧,外套管9的右端和电机减速机构(m1、m2、m3、m4)的壳体外中部经螺杆螺母安装一起;内绝缘管8上端横向具有一道线槽,和两只导电轴承7内圈内侧相连的外导线经由外侧端引出,电磁铁dcn安装在中空车轮2内,且电磁铁dcn的电源输入端和两根外导线分别连接在一起(两根外导线经由车轮2内侧端中部开孔进入车轮内),和两只导电轴承7外圈外侧相连的内导线经由外套管9上端两个开孔分别引出,四套定位机构的内导线分别和主控系统的四路电机减速机构驱动电源输出端连接。检测机构包括电动推杆m5、力敏电阻rt、弹簧10、导向壳11、焊条固定管12、导向块13,电动推杆m5的外壳左中部经螺杆螺母垂直安装在车体3右上端纵向分布的电动直线滑台m6的滑动块右侧端,矩形导向壳11上外端中部焊接在电动推杆m5的活动杆下部,导向壳11的下端中部具有一个矩形导向孔14,力敏电阻rt用胶绝缘安装在导向壳11内上端中部且受力面朝下,矩形导向块13的下端中部垂直焊接有一根矩形导向杆15,导向块活动套在导向壳11内下端且导向杆15经由导向孔14向下外引出,弹簧10套在导向杆位于导向壳11下外侧部分的外端,导向杆15下端焊接有一只外径大于弹簧外径的限位板16;下端为开放式结构的焊条固定管12上中部垂直焊接在限位板16下端中部;报警电路6、稳压电源ic1、主控电路5、电源开关d2安装在车体2内电路板上。

19.图1、2、3所示,力敏电阻rt的受力面和导向块13上端间隔较小距离1毫米,导向块13的外径小于导向壳11的内径1毫米且大于导向孔14内径4厘米,弹簧10的外径大于导向孔14内径且小于导向壳3 毫米外径,导向杆15外径小于导向孔14内径1毫米。报警电路配套有

一只垂直安装在导向壳左侧端的光电开关ic3、且光电开关ic3的探测头朝向下端,报警电路是一只讯响器b,报警电路b的电源输入两端和光电开关ic3的电源输出端3脚及负极电源输入端2脚分别经导线连接。焊条固定管12内径大于焊条 17柄的外径,焊条柄17上端套在固定管12下端内,焊条固定管12的右侧端上下间隔一定距离具有两个丝孔,每个丝孔内横向旋入有一只手动螺杆18。四套定位机构均各自配套有一只继电器j1n,四只继电器 j1n电源输入端和主控系统的四路电机减速机构驱动电源输出端3、4、5、6脚分别经导线连接,四只继电器j1n控制电源输入端和稳压电源ic1的正极电源输出端3脚经导线连接,四只继电器j1n常闭触点端及负极电源输入端分别和四套定位机构的内导线连接。

20.图1、2、3所示,主控电路包括经电路板布线连接的可调电阻rp、电阻r1、npn三极管q1和继电器 j2,继电器j2正极电源输入端和控制电源输入端连接,可调电阻rp一端和电阻r1一端连接,可调电阻rp另一端和npn三极管q1发射极、继电器j2负极控制电源输入端连接,电阻r1另一端和npn三极管q1 基极连接,npn三极管q1集电极和继电器j2负极电源输入端连接。焊条固定管12左外侧端和电焊机正极电源输出端经具有长度余量的导线连接,焊条固定管12的上部和限位板16绝缘。稳压电源i1c的电源输入端1及2脚和交流电源两极分别经导线连接,稳压电源ic1的电源输出端3及4脚和主控系统ic2的电源输入端1及2脚、报警电路的电源输入端光电开关ic3的1及2脚、电源开关d2的电源输入端1及2 脚分别经导线连接,主控系统ic2的驱焊接机构电源输出端7及8脚和主控电路的电源输入端继电器j2 正极电源输入端及可调电阻rp另一端分别经导线连接,主控电路的电源输出端继电器j2两个常闭触点端和电动伸缩杆m5的正负两极电源输入端分别经导线连接,电源开关d2的电源输出端3及4脚和电动伸缩杆m5负正两极电源输入端分别经导线连接;力敏电阻rt两端和主控电路的两个信号控制端继电器j1正极电源输入端及电阻r1一端分别经导线连接。

21.图1、2、3所示,本发明基于自动焊接机器人本体3,具有普通自动焊接机器人自动控制相关设备运动到焊接工位的功能;工作时,主控系统ic2内部软件单元根据多种传感器p输入的车体和周围其他物品之间的位置及间距等数据、与摄像头sx输入的环境视频数据,以及和焊接点位的之间具体数据,控制四套车轮2的电机减速机构m1、m2、m3、m4的不同工作模式运动到焊接点位(四个车轮能分别顺时针或逆时针运动),然后主控系统ic2相关软件单元控制电驱焊接机构的电动直线滑台m6带动焊条17的下端经由焊接点位横向移动(如果直接采用车体经电机减速机构驱动车轮驱动后、带动焊条在焊接点位上运动及焊接方式,由于车体横向运动中,受到焊接点位附近的异物影响,有几率会造成车体偏移位置,进而导致焊条下端无法保证有效对相应点位进行焊接,因此该种方式应用存在局限性),进而焊条将焊接点位焊接好;实际情况下,电动推杆m5等会驱动焊条逐渐下行和焊接点位保持接触,保证了焊接效果;一个点位焊接点位焊接完后车体位移到另一个作业点位焊接,直到完成全部焊接工作(焊接的物件接电焊机的负极输出电源,电驱焊接机构的焊条安装工位外和电焊机正极电源输出端通过具有较长长度的导线连接,保证车体能自主移动位置)。本发明中,当主控系统ic2的3脚或4、5、6脚输出正负或负正两极电源进入电机减速机构m1或m2、m3、m3的电源输入端同时,也就是车轮顺时针或逆时针运动控制车体运动到焊接点位时,和主控系统ic2的3脚或4、5、6脚相连的继电器j1n会得电工作其控制电源输入端和常闭触点端开路,那么相应一个车轮内电磁铁dcn不会得电工作,当主控系统ic2的3脚或4、5、6停止输出电源时,相应一只或多只继电器j1n会失电不再吸合其控制电源输入端和常闭触点端

闭合,这样,相应一个车轮2或多个车轮2内的电磁铁dcn会得电工作产生磁性作用力,对焊接点位侧端的钢铁金属板(本发明适用于钢铁材质焊接协同使用)进行固定;由于,相应一套或多套的定位机构能得电工作经车轮2对焊接点位侧端的钢铁材质金属板产生较大磁性作用力,这样,由于磁性作用力、焊接中车轮不会运动车体不会发生位移,尽可能防止了焊接中车体位移对焊接带来的不利影响(磁性作用力不会大于电机减速机构m1、m2、m3、m4 的驱动力,所以,即使有相应一只或多只电磁铁dcn得电产生吸附力,也不会导致车体无法转弯等)。

22.图1、2、3所示,本发明中,当主动系统ic2的7、8脚输出电源后,电源会进入主控电路的电源输入端,主控电路得电工作后,初始状态下继电器j2失电其控制电源输入端和常闭触点端闭合,这样,电动伸缩杆m5正负两极会得电,其活动杆推动焊条17下端下行接触焊接点位进行焊接作业。焊接中,焊条接触作业点位产生的反向作用力克服弹簧10的弹性作用力、经焊条固定管12、导向杆15推动导向块13上行和力敏电阻rt下部受力面接触,实际情况下,焊条17下行的距离越大、导向块13上端作用于力敏电阻rt的受力面作用力越大其电阻值越小,反之越大。当焊条没有有效接触焊接点位、或者接触很少达不到好的焊接效果时,力敏电阻rt的电阻值相对大分压大、可调电阻rp分压小(低于npn三极管q1的基极起始电压),那么继电器j2继续失电其控制电源输入端和常闭触点端闭合,这样,电动推杆m5继续推动焊条17下行对焊接点位进行焊接。当焊条有效接触焊接点位、或者接触力很大会影响焊接效果时,力敏电阻rt的电阻值相对小分压小、可调电阻rp分压大(高于npn三极管q1的0.7v起始电压),这样, npn三极管q1(电阻r1限流作用)会导通集电极输出低电平进入继电器j2负极电源输入端,继电器j2 得电吸合其控制电源输入端和常闭触点端开路,那么电动伸缩杆m5会失电不再工作,焊条17下端保持合适的接触面焊接相应点位。当焊条下端有效熔解后,焊条17由于下行,导向块13上端和力敏电阻rt的受力面接触力矩又会减少,这样,继电器j2又会失电其控制电源输入端和常闭出触点端闭合,电动伸缩杆m5又会推动焊条17下行焊接相应点位。通过上述,本发明当主控系统控制焊条下行时,主控电路能在力敏电阻等作用下,保持焊条下端和焊接点位有效接触,且能防止接触力过大或过小造成焊接效果变差的问题,有效保证了焊接效果。

23.图1、2、3所示,本发明中,当相应焊条没有焊接完下行距离相对小时,光电开关ic3下端的探测头和焊接点位上端间隔距离相对大其3脚不输出高电平,那么蜂鸣器b不会得电发声代表焊条还没有使用完毕;当焊条17使用完毕,光电开关ic3下行距离相对大时其下部的探测头和焊接点位上端间隔距离相对小其3脚输出高电平进入蜂鸣器b正极电源输入端,于是,蜂鸣器b会得电发声提示工作人员焊条使用完毕及时进行更换。工作人员听到声音后关闭电源开关d1,于是主控系统及主控电路失电,然后打开电源开关d2,于是,电动伸缩杆m5负正两极得电其活动杆带动焊条固定管12及光电开关ic3等上行,距离合适后关闭电源开关d2,然后工作人员旋松手动螺杆18,取出焊条柄,然后把新的焊条17上端套在焊条固定管12内、旋紧手动螺杆18后,和上述程序完全一致,打开电源开关d1后,又可进入焊接工序。本发明中,技术人员通过调节可调电阻rp的不同电阻值、能设定焊条下端接触焊接点位的压力数据阈值,当可调电阻rp的电阻值调节得相对小时、其和力敏电阻rt的分压相对低,可调电阻rp的分压相对小,这样,后续焊条下端接触焊接点位作用力较大、导向块作用于力敏电阻rt受力面压力相对大,力敏电阻rt电阻相对小时,进入npn三极管q1的基极电压才会高

于0.7v,进而继电器j2得电吸合,也就是本发明压力探测阈值变大。当可调电阻rp的电阻值调节得相对大时、其和力敏电阻rt的分压相对高,可调电阻rp的分压相对大,这样,后续焊条下端接触焊接点位作用力较小、导向块作用于力敏电阻rt受力面压力相对小,力敏电阻rt电阻相对大时,进入npn三极管q1的基极电压就会高于0.7v,进而继电器j2得电吸合,也就是本发明压力探测阈值变小;具体阈值技术人员通过实验焊条不同接触力实现的最佳焊接效果为宜。本发明中,电机减速机构m1、m2、m3、m4的动力输出轴带动电动车轮2转动时,只有导电轴承7内圈转动,导电轴承7的外圈不转动,保证了主动系统ic2的3、4、5、6脚输出的电源能经导电轴承7的外圈、转动的导电轴承7滚珠、导向轴承7内圈为转动的电磁铁dcn供电。图3中,电阻r1阻值是400ω;npn 三极管q1型号是9013;蜂鸣器b是型号dc24v的有源连续声蜂鸣报警器成品;可调电阻rp规格是47k(本实施例调节到10.7k);光电开关ic3是型号e3f-ds30c4的pnp型发射式光电开关成品,其具有三根导线,其中两根接电源、第三根是信号线,应用中其探测头和物品接近一定距离时信号线输出高电平,反之不输出(具有距离调节旋钮,本实施例调节到4厘米);力敏电阻rt型号是rp-s40-lt;电磁铁dcn功率5w、工作电压直流24v;稳压电源ic1是型号220v/24v/1kw的交流220v转直流24v开关电源模块成品;继电器j2、j1n是dc24v的继电器;电动伸缩杆m5工作电压直流24v、功率25w。

24.以上为本技术实施例的具体实施方式,但本技术实施例的保护范围并不局限于此,任何在本技术实施例揭露的技术范围内的变化或替换,都应涵盖在本技术实施例的保护范围之内。因此,本技术实施例的保护范围应以的权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1