一种高性能的模具钢切割加工系统的制作方法

1.本发明涉及金属加工技术领域,特别涉及一种高性能的模具钢切割加工系统。

背景技术:

2.切割模具钢材是钢铁加工业中最基本的加工方法,现今一般使用锯床对较厚的方形块状的模具钢原料进行切割分料,在使用带有锯带的锯床对模具钢块进行切割时,在锯带接触钢料顶面时需要降低锯带垂直下降速度,以减小锯带快速接触金属平面造成的损伤,在切割开槽后可以提高锯带速率,初期的减速会降低模具钢切割的速率,现有加工系统不便于对较重的钢材进行矫正处理,较重的钢料在进行传输时,由于惯性在停止输送时钢料会滑动一小段距离,会使伸出的切割段长度不够准确。

3.就目前现有的加工系统而言,现有切割系统不便于根据当前锯带的受力程度来对锯带下降速度进行适时调整以降低锯带的磨损,现有加工系统会出现初期锯带下降减速造成切割效率降低的问题。

技术实现要素:

4.有鉴于此,本发明提供一种高性能的模具钢切割加工系统通过位于模具钢顶部横向的钻孔,可以在锯带切割时减小接触初期锯带与钢料的接触面积,便于锯带接触钢料顶面时快速向下锯入钢料内部,顶部的钻孔还可以储存残留的切削液,在进行切割时便于将切削液向下渗入切割面,可以提高模具钢的切割分离效率。

5.本发明提供了一种高性能的模具钢切割加工系统的目的与功效,具体包括,一级平台和预钻孔结构;所述一级平台顶部连接设置有锯床;所述锯床前端左侧设置有控制箱,控制箱后侧连接设置有传输泵,锯床前端设置有切削液均匀结构,切削液均匀结构包括横方管,横方管底部固定连接有底喷头,横方管通过管道与传输泵相连接;所述一级平台前侧连接设置有回流槽架,传输泵进水管道与回流槽架相连接;所述锯床前侧设置有锯带检测结构;所述锯带检测结构包括压力传感器,压力传感器滑动连接于锯床的导轨导臂底部,压力传感器底部固定连接有弹簧杆,弹簧杆底部固定连接有检测架,检测架内侧通过转动连接设置有纵向接触辊,纵向接触辊底部与锯带顶端相接触;所述预钻孔结构设置于一级平台顶部,预钻孔结构固定连接有往复丝杠,往复丝杠内侧通过转动连接设置有两组螺纹相反的同轴的往复丝杆,往复丝杠滚珠螺母座顶部固定连接有电动推杆a,电动推杆a左右两侧固定连接有滑槽架,电动推杆a伸缩部底部固定连接有钻机,钻机左右两侧固定连接有限位棱,限位棱滑动连接于滑槽架内侧。

6.可选地,所述一级平台后侧设置有原料矫正结构,原料矫正结构包括二级平台,二级平台固定连接于一级平台后侧,二级平台底部固定连接有液压缸a。

7.可选地,所述液压缸a伸缩部顶部固定连接有纵向辊架,纵向辊架顶部通过转动连接设置有纵向辊。

8.可选地,所述二级平台左右两侧固定连接有电动伸缩杆a,电动伸缩杆a伸缩部顶

部固定连接有电动伸缩杆b,电动伸缩杆b外侧固定连接有套管,套管内侧滑动连接有限位杆,限位杆固定连接于二级平台顶部左右两侧。

9.可选地,所述电动伸缩杆b伸缩部侧端固定连接有侧压架,侧压架内侧通过转动连接设置有侧压架,侧压架内侧通过转动连接设置有通过链条传动的辊轮。

10.可选地,所述侧压架外侧设置有电动伸缩杆c,电动伸缩杆c伸缩部与侧压架外侧立面固定连接,电动伸缩杆c侧面固定连接有侧架,侧架内侧固定连接有圆杆,圆杆滑动连接于侧压架内侧,圆杆内侧端固定连接有限位板,限位板位于侧压架辊轮的间隔处。

11.可选地,所述一级平台顶部固定连接有进料辊架a,二级平台后侧固定连接有进料辊架b。

12.可选地,所述一级平台前侧连接设置有孔槽限位结构,孔槽限位结构包括前台,前台固定连接于一级平台前侧,前台内部固定连接有液压缸b,液压缸b伸缩部顶部固定连接有升降辊架。

13.可选地,所述升降辊架顶部通过转动连接设置有通过链条相传动的传输辊,前台顶部固定连接有穿插架,穿插架穿设于升降辊架内侧,穿插架顶部通过转动连接设置有传输齿轮,传输齿轮外侧套接有传送履带。

14.可选地,所述前台前侧顶部固定连接有电动推杆b,电动推杆b伸缩部后端固定连接有板架,板架内部设置有传感器,板架后侧立面固定连接有孔槽对接棱,前台左侧连接设置有出料传送带,出料传送带顶面水平高度与传送履带顶面水平高度相同。

15.有益效果

16.根据本发明的各实施例的加工系统,通过控制往复丝杠电机带动两组螺纹相反的同轴的往复丝杆进行同步转动,可以使其带动左右两侧的钻机进行同步反向平移,通过控制电动推杆a运转,可以使其伸缩部带动钻头向下对模具钢顶部进行钻孔,通过位于模具钢顶部横向的钻孔,可以在锯带切割时减小初期锯带与钢料的接触面积,便于锯带接触钢料顶面时快速向下锯入钢料内部,顶部的钻孔还可以储存残留的切削液,在进行切割时便于将切削液向下渗入切割面,可以提高模具钢的切割分离效率。

17.此外,使用者将安装座贴合建筑边棱处后,通过控制传输泵运转可以使其将切削液传输至横方管内部,可以通过横排的底喷头向下对模具钢切割的横线位置进行切削液均匀喷淋,便于锯带稳定切割;通过控制锯床的锯带下移对模具钢进行切割时,通过压力传感器底部与锯带相接触的纵向接触辊对锯带进行检测,可以对锯带向下锯钢料时的回弹力进行检测,控制器通过根据钢条回弹程度来控制锯带下移速率,可以减缓锯带磨损深度,可以延长锯带使用寿命。

18.此外,将安装座安装后,通过进料辊架b辊转动将方形模具钢向前传输至纵向辊架顶部后,通过控制液压缸a运转,可以使其伸缩部将纵向辊架垂直向上抬升,可以使模具钢底面与前后的进料辊架脱离接触,通过控制左右两侧的电动伸缩杆b同步运转,可以使其伸缩部带动侧压架向内侧合拢,通过控制电动伸缩杆c伸缩部进行收缩,可以使其带动侧架向内侧平移,可以使左右两侧的限位板同步挤压推动模具钢,可以使模具钢在纵向辊架上进行横向平移,可以对模具钢的横向位置进行矫正,同时通过限位板夹持模具钢侧立面,可以在模具钢切割间歇传输完成后进行快速制动,可以避免由于惯性模具钢原料向前滑动距离过长的问题。

19.此外,通过控制液压缸a和电动伸缩杆a伸缩部同步收缩,可以使其带动模具钢前后端接触进料辊架,可以使纵向辊架辊轮脱离与模具钢的接触,通过控制电动伸缩杆b伸缩部进行延伸同时控制电动伸缩杆c伸缩部进行收缩,可以使侧压架内侧的辊轮接触模具钢侧立面,通过控制电机带动辊轮同步转动,可以对模具钢进行限位传输。

20.此外,通过进料辊架和侧压架内侧的辊轮将模具钢向前传输后,当模具钢前端的孔槽接触孔槽对接棱后,通过板架内部的测压传感器可以对模具钢前端位置进行检测,通过控制器可以使其控制进料辊架快速制动与限位板快速夹持,可以使模具钢切割区域进行快速限位。

21.此外,通过控制进料辊架与侧压架内侧的辊轮配合运转,将模具钢向前传输后,通过控制锯床的锯带向下移动对模具钢进行切割后,通过控制电动推杆b伸缩部收缩使孔槽对接棱脱离模具钢前端的一半的孔槽后,通过控制液压缸b伸缩部进行收缩,可以使其带动升降辊架向下垂直平移,可以使其将切割后的材料向下平移,可以使切割料底部接触下方的传送履带,通过控制传送履带运转,可以使其将切割料快速横向传输至出料传送带处并进行下一步输送,可以对切割料进行快速排出。

22.此外,通过前后两组纵向辊架的侧压架同步对模具钢左右两侧立面进行推动,可以使模具钢原料纵向角度保持垂直,可以在对模具钢进行切割时使其切割面保持平整。

附图说明

23.为了更清楚地说明本发明的实施例的技术方案,下面将对实施例的附图作简单地介绍。

24.下面描述中的附图仅仅涉及本发明的一些实施例,而非对本发明的限制。

25.在附图中:

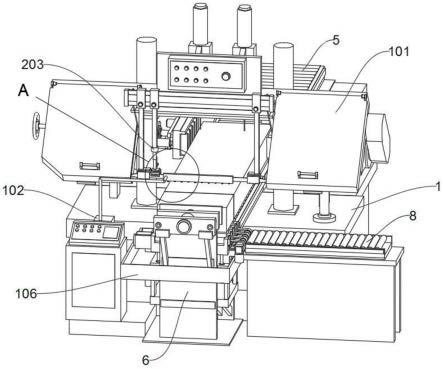

26.图1是本发明的实施例的加工系统的整体前侧结构示意图。

27.图2是本发明的实施例的加工系统的图1的a处放大结构示意图。

28.图3是本发明的实施例的加工系统的整体俯视结构示意图。

29.图4是本发明的实施例的加工系统的图3的b处放大结构示意图。

30.图5是本发明的实施例的加工系统的前台的立体结构示意图。

31.图6是本发明的实施例的加工系统的二级平台的立体结构示意图。

32.图7是本发明的实施例的加工系统的整体的左侧轴视结构示意图。

33.图8是本发明的实施例的加工系统的系统框图。

34.附图标记列表

35.1、一级平台;

36.101、锯床;102、传输泵;103、横方管;104、底喷头;105、进料辊架a;106、回流槽架;

37.2、弹簧杆;

38.201、检测架;202、纵向接触辊;203、压力传感器;

39.3、往复丝杠;

40.301、电动推杆a;302、滑槽架;303、钻机;3031、限位棱;

41.4、二级平台;

42.401、液压缸a;402、纵向辊架;403、电动伸缩杆a;404、电动伸缩杆b;405、限位杆;

406、侧压架;407、电动伸缩杆c;408、侧架;409、限位板;

43.5、进料辊架b;

44.6、前台;

45.601、液压缸b;602、升降辊架;603、穿插架;604、传输齿轮;605、传送履带;

46.7、电动推杆b;

47.701、板架;702、孔槽对接棱;

48.8、出料传送带。

具体实施方式

49.为了使得本发明的技术方案的目的、方案和优点更加清楚,下文中将结合本发明的具体实施例的附图,对本发明实施例的技术方案进行清楚、完整的描述。除非另有说明,否则本文所使用的术语具有本领域通常的含义。附图中相同的附图标记代表相同的部件。

50.实施例:请参考图1至图8所示:

51.本发明提供一种高性能的模具钢切割加工系统,包括一级平台1和预钻孔结构;一级平台1顶部连接设置有锯床101;锯床101前端左侧设置有控制箱,控制箱后侧连接设置有传输泵102,锯床101前端设置有切削液均匀结构,切削液均匀结构包括横方管103,横方管103底部固定连接有底喷头104,横方管103通过管道与传输泵102相连接;一级平台1前侧连接设置有回流槽架106,传输泵102进水管道与回流槽架106相连接;锯床101前侧设置有锯带检测结构;锯带检测结构包括压力传感器203,压力传感器203滑动连接于锯床101的导轨导臂底部,压力传感器203底部固定连接有弹簧杆2,弹簧杆2底部固定连接有检测架201,检测架201内侧通过转动连接设置有纵向接触辊202,纵向接触辊202底部与锯带顶端相接触;预钻孔结构设置于一级平台1顶部,预钻孔结构固定连接有往复丝杠3,往复丝杠3内侧通过转动连接设置有两组螺纹相反的同轴的往复丝杆,往复丝杠3滚珠螺母座顶部固定连接有电动推杆a301,电动推杆a301左右两侧固定连接有滑槽架302,电动推杆a301伸缩部底部固定连接有钻机303,钻机303左右两侧固定连接有限位棱3031,限位棱3031滑动连接于滑槽架302内侧;通过控制传输泵102运转可以使其将切削液传输至横方管103内部,可以通过横排的底喷头104向下对模具钢切割的横线位置进行切削液均匀喷淋,便于锯带稳定切割;通过控制锯床101的锯带下移对模具钢进行切割时,通过压力传感器203底部与锯带相接触的纵向接触辊202对锯带进行检测,可以对锯带向下锯钢料时的回弹力进行检测,控制器通过根据钢条回弹程度来控制锯带下移速率,可以减缓锯带磨损深度,可以延长锯带使用寿命;通过控制往复丝杠3电机带动两组螺纹相反的同轴的往复丝杆进行同步转动,可以使其带动左右两侧的钻机303进行同步反向平移,通过控制电动推杆a301运转,可以使其伸缩部带动钻头向下对模具钢顶部进行钻孔,通过位于模具钢顶部横向的钻孔,可以在锯带切割时减小初期锯带与钢料的接触面积,便于锯带接触钢料顶面时快速向下锯入钢料内部,顶部的钻孔还可以储存残留的切削液,在进行切割时便于将切削液向下渗入切割面,可以通过模具钢的切割分离效率。

52.如图2至图7所示,一级平台1后侧设置有原料矫正结构,原料矫正结构包括二级平台4,二级平台4固定连接于一级平台1后侧,二级平台4底部固定连接有液压缸a401,液压缸a401伸缩部顶部固定连接有纵向辊架402,纵向辊架402顶部通过转动连接设置有纵向辊,

二级平台4左右两侧固定连接有电动伸缩杆a403,电动伸缩杆a403伸缩部顶部固定连接有电动伸缩杆b404,电动伸缩杆b404外侧固定连接有套管,套管内侧滑动连接有限位杆405,限位杆405固定连接于二级平台4顶部左右两侧,电动伸缩杆b404伸缩部侧端固定连接有侧压架406,侧压架406内侧通过转动连接设置有侧压架406,侧压架406内侧通过转动连接设置有通过链条传动的辊轮,侧压架406外侧设置有电动伸缩杆c407,电动伸缩杆c407伸缩部与侧压架406外侧立面固定连接,电动伸缩杆c407侧面固定连接有侧架408,侧架408内侧固定连接有圆杆,圆杆滑动连接于侧压架406内侧,圆杆内侧端固定连接有限位板409,限位板409位于侧压架406辊轮的间隔处,一级平台1顶部固定连接有进料辊架a105,二级平台4后侧固定连接有进料辊架b5;通过进料辊架b5辊转动将方形模具钢向前传输至纵向辊架402顶部后,通过控制液压缸a401运转,可以使其伸缩部将纵向辊架402垂直向上抬升,可以使模具钢底面与前后的进料辊架脱离接触,通过控制左右两侧的电动伸缩杆b404同步运转,可以使其伸缩部带动侧压架406向内侧合拢,通过控制电动伸缩杆c407伸缩部进行收缩,可以使其带动侧架408向内侧平移,可以使左右两侧的限位板409同步挤压推动模具钢,可以使模具钢在纵向辊架402上进行横向平移,可以对模具钢的横向位置进行矫正,同时通过限位板409夹持模具钢侧立面,可以在模具钢切割间歇传输完成后进行快速制动,可以避免由于惯性模具钢原料向前滑动距离过长的问题;通过控制液压缸a401和电动伸缩杆a403伸缩部同步收缩,可以使其带动模具钢前后端接触进料辊架,可以使纵向辊架402辊轮脱离与模具钢的接触,通过控制电动伸缩杆b404伸缩部进行延伸同时控制电动伸缩杆c407伸缩部进行收缩,可以使侧压架406内侧的辊轮接触模具钢侧立面,通过控制电机带动辊轮同步转动,可以对模具钢进行限位传输。

53.如图1至图7所示,一级平台1前侧连接设置有孔槽限位结构,孔槽限位结构包括前台6,前台6固定连接于一级平台1前侧,前台6内部固定连接有液压缸b601,液压缸b601伸缩部顶部固定连接有升降辊架602,升降辊架602顶部通过转动连接设置有通过链条相传动的传输辊,前台6顶部固定连接有穿插架603,穿插架603穿设于升降辊架602内侧,穿插架603顶部通过转动连接设置有传输齿轮604,传输齿轮604外侧套接有传送履带605,板架701内部设置有传感器,前台6前侧顶部固定连接有电动推杆b7,电动推杆b7伸缩部后端固定连接有板架701,板架701后侧立面固定连接有孔槽对接棱702,前台6左侧连接设置有出料传送带8,出料传送带8顶面水平高度与传送履带605顶面水平高度相同;通过进料辊架和侧压架406内侧的辊轮将模具钢向前传输后,当模具钢前端的孔槽接触孔槽对接棱702后,通过板架701内部的测压传感器可以对模具钢前端位置进行检测,通过控制器可以使其控制进料辊架快速制动与限位板409快速夹持,可以使模具钢切割区域进行快速限位;通过控制进料辊架与侧压架406内侧的辊轮配合运转,将模具钢向前传输后,通过控制锯床101的锯带向下移动对模具钢进行切割后,通过控制电动推杆b7伸缩部收缩使孔槽对接棱702脱离模具钢前端的一半的孔槽后,通过控制液压缸b601伸缩部进行收缩,可以使其带动升降辊架602向下垂直平移,可以使其将切割后的材料向下平移,可以使切割料底部接触下方的传送履带605,通过控制传送履带605运转,可以使其将切割料快速横向传输至出料传送带8处并进行下一步输送,可以对切割料进行快速排出。

54.在本发明的另一实施例中,孔槽对接棱702间隔处内侧固定连接有橡胶板,当对尚未钻孔的模具钢前端立面对接时,可以通过电动推杆b7伸缩部带动板架701向后平移,可以

通过孔槽对接棱702间隔处的橡胶板对模具钢前端立面进行对接,可以在切割时对模具钢进行挤压限位。

55.在本发明的另一实施例中,在进料辊架b5顶部左右两侧设置有第二组纵向辊架402,通过前后两组纵向辊架402的侧压架406同步对模具钢左右两侧立面进行推动,可以使模具钢原料纵向角度保持垂直,可以在对模具钢进行切割时使其切割面保持平整。

56.本实施例的具体使用方式与作用:本发明中,通过进料辊架b5辊转动将方形模具钢向前传输至纵向辊架402顶部后,通过控制液压缸a401运转,可以使其伸缩部将纵向辊架402垂直向上抬升,可以使模具钢底面与前后的进料辊架脱离接触,通过控制左右两侧的电动伸缩杆b404同步运转,可以使其伸缩部带动侧压架406向内侧合拢,通过控制电动伸缩杆c407伸缩部进行收缩,可以使其带动侧架408向内侧平移,可以使左右两侧的限位板409同步挤压推动模具钢,可以使模具钢在纵向辊架402上进行横向平移,可以对模具钢的横向位置进行矫正,同时通过限位板409夹持模具钢侧立面,可以在模具钢切割间歇传输完成后进行快速制动,可以避免由于惯性模具钢原料向前滑动距离过长的问题;通过控制液压缸a401和电动伸缩杆a403伸缩部同步收缩,可以使其带动模具钢前后端接触进料辊架,可以使纵向辊架402辊轮脱离与模具钢的接触,通过控制电动伸缩杆b404伸缩部进行延伸同时控制电动伸缩杆c407伸缩部进行收缩,可以使侧压架406内侧的辊轮接触模具钢侧立面,通过控制电机带动辊轮同步转动,可以对模具钢进行限位传输,通过控制传输泵102运转可以使其将切削液传输至横方管103内部,可以通过横排的底喷头104向下对模具钢切割的横线位置进行切削液均匀喷淋,便于锯带稳定切割;通过控制锯床101的锯带下移对模具钢进行切割时,通过压力传感器203底部与锯带相接触的纵向接触辊202对锯带进行检测,可以对锯带向下锯钢料时的回弹力进行检测,控制器通过根据钢条回弹程度来控制锯带下移速率,可以减缓锯带磨损深度,可以延长锯带使用寿命;通过控制往复丝杠3电机带动两组螺纹相反的同轴的往复丝杆进行同步转动,可以使其带动左右两侧的钻机303进行同步反向平移,通过控制电动推杆a301运转,可以使其伸缩部带动钻头向下对模具钢顶部进行钻孔,通过位于模具钢顶部横向的钻孔,可以在锯带切割时减小初期锯带与钢料的接触面积,便于锯带接触钢料顶面时快速向下锯入钢料内部,顶部的钻孔还可以储存残留的切削液,在进行切割时便于将切削液向下渗入切割面,可以提高模具钢的切割分离效率,通过进料辊架和侧压架406内侧的辊轮将模具钢向前传输后,当模具钢前端的孔槽接触孔槽对接棱702后,通过板架701内部的测压传感器可以对模具钢前端位置进行检测,通过控制器可以使其控制进料辊架快速制动与限位板409快速夹持,可以使模具钢切割区域进行快速限位;通过控制进料辊架与侧压架406内侧的辊轮配合运转,将模具钢向前传输后,通过控制锯床101的锯带向下移动对模具钢进行切割后,通过控制电动推杆b7伸缩部收缩使孔槽对接棱702脱离模具钢前端的一半的孔槽后,通过控制液压缸b601伸缩部进行收缩,可以使其带动升降辊架602向下垂直平移,可以使其将切割后的材料向下平移,可以使切割料底部接触下方的传送履带605,通过控制传送履带605运转,可以使其将切割料快速横向传输至出料传送带8处并进行下一步输送,可以对切割料进行快速排出。

57.最后,需要说明的是,本发明在描述各个构件的位置及其之间的配合关系等时,通常会以一个/一对构件举例而言,然而本领域技术人员应该理解的是,这样的位置、配合关系等,同样适用于其他构件/其他成对的构件。

58.以上所述仅是本发明的示范性实施方式,而非用于限制本发明的保护范围,本发明的保护范围由所附的权利要求确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1