一种高精度小模数小径定心复合细长拉刀的制造工艺的制作方法

1.本发明涉及拉刀制造技术领域,具体涉及一种高精度小模数小径定心复合细长拉刀的制造工艺。

背景技术:

2.齿轮行业中的盘形齿轮,大多采用花键孔结构。新的国家和国际标准中,优先推荐渐开线花键,渐开线花键孔其设计基准为渐开线的分度圆;生产中由于夹具和量具结构的限制,工艺基准难以使用分度圆;传统的渐开线花键拉刀都是将花键与大径同时拉出;因此,传统的加工方法一般以花键大径作为工艺基准,以减小基准转换引起的误差。花键孔大径作为工艺基准,其定位元件必须为花键,这不但增加工工装的复杂程度,而且使用起来也不方便。因此,生产中希望用花键孔的小径作为工艺基准,以便使用光轴作为定位元件。

3.目前国内刀具厂生产的绝大多数渐开线拉刀都是普通渐开线拉刀,一般圆切齿在花键齿的前面或后面。这样,花键的定心圆孔和花键孔就是分开拉削而成的;在拉削过程中,由于拉刀的弯曲,拉刀自重而引起的下垂,工件的移动等,都会引起花键与定心圆孔的偏移。

4.小径定心复合拉刀是加工高传动精度和高使用寿命的新一代先进刀具。这种刀具的结构特点是:在拉刀后部圆切齿和花键齿是交错排列,因而花键小径和花键是同时进行拉削,从而可保证花键与其小径有很高的同轴度。因此,在使用高精度齿轮较多的行业,都需使用小径定心复合拉刀。

5.但是,由于高精度小模数小径定心复合细长拉刀结构与常规拉刀不同,因此使用常规的拉刀制造工艺已经无法满足其高精度的要求,为此迫切需要开发一种专门针对高精度小模数小径定心复合细长拉刀的制造技术,以满足现代加工技术的需要。

技术实现要素:

6.为了解决上述问题,本发明提出一种高精度小模数小径定心复合细长拉刀的制造工艺,旨在提高小模数小径定心复合细长拉刀的制造精度,进而实现拉刀小径定心复合高精度拉削内花键。

7.所谓高精度,是指拉削内花键的技术指标达到国标gb/t3478标准的5级以上,或者德标din 5480标准的9级以上.

8.所谓小模数,是指拉刀刀的模数范围0.3~0.9mm。

9.所谓小径定心复合,是指内花键的小径和大径是同时进行拉削。

10.为此,本发明具体的技术方案如下:

11.一种高精度小模数小径定心复合细长拉刀的制造工艺,包括拉刀第一阶段制造工艺和拉刀第二阶段制造工艺,所述拉刀第一阶段制造工艺的内容依次包括如下步骤:

12.(1)拉刀坯料制作:选用粉末高速钢制造技术,根据刀具特点进行材料成分配制,雾化粉末,静压处理,制成高精度小模数小径定心复合细长拉刀的拉刀坯料;其中,拉刀坯

料选用的粉末高速钢材料是将高频感应炉熔炼出的钢液,用高压的氩气或氮气进行钢液的喷射雾化,急冷至细小均匀的高速钢粉末,高速钢粉末经过高温高压制成刀坯,再经进一步锻造、轧制而形成拉刀坯料;

13.(2)车加工拉刀外圆:采用精密数控车床,配备自定心液压跟刀架车加工拉刀外圆;

14.(3)车加工拉刀容屑槽和圆切齿外圆;采用精密数控车床,配备中心架,数控编程车加工拉刀容屑槽和圆切齿外圆;

15.(4)拉刀热处理:对拉刀先后进行盐浴淬火和盐浴回火的热处理,热处理严格按照工艺流程进行,各工序协调操作;其中,在盐浴淬火后的冷却过程中对拉刀进行校直,以获得良好的综合机械性能和小的工件变形量;

16.(5)拉刀冷处理和时效处理:采用低温冰冷技术,对拉刀进行定型处理和时效处理,去除热处理应力和磨削应力;

17.(6)磨拉刀中心孔:采用精密数控中心孔磨床,磨拉刀中心孔;

18.(7)磨拉刀支承点外圆:采用高精度数控外圆磨床,以拉刀中心孔为基准,在拉刀外圆上磨出若干个支承点外圆作为拉刀磨削的辅助基准;应用基准环技术精准磨削拉刀支承点外圆,保证各支承点外圆的圆度和径向跳动,使得各支承点外圆的圆度不大于0.001mm、径向跳动不大于0.005mm,且各支承点外圆的最高点位置或最低点的径向跳动位置在同一圆周角度方向;

19.(8)磨拉刀前后柄外圆、刃部外圆及后角:采用高精度数控外圆磨床,以拉刀中心孔和支承点外圆为基准,磨拉刀前后柄外圆、刃部外圆及后角;

20.(9)磨拉刀容屑槽及前刃面:在高精度数控拉刀磨床上,使用砂轮圆锥面磨拉刀容屑槽及前刃面,保证拉刀的前角和表面粗糙度;

21.(10)磨拉刀齿形:使用高精度数控花键磨床,磨拉刀齿形,拉刀两端的中心孔定位于数控花键磨床的两顶针中,中间预置若干个中心架,调整拉刀上母线和侧母线,采用由金刚石滚轮进行体外修整和体内精修所成形的cbn砂轮,在数控花键磨床上采用渐成法通磨前段花键齿的齿形,保证齿形精度并生成微量侧后角,花键齿和圆切齿交错部分的齿形采用同廓法的铲磨工艺,齿面形成1度至2度的侧后角以提高工件的拉削精度;

22.(11)拉刀试拉:试拉件材料和硬度同工件,试拉件置于拉床工作台面,采用工件上拉式立式拉床,拉刀穿过工件装入拉刀卡套,拉床上导套扶住拉刀后柄,保证拉刀垂直于工作台面,工件上移出校正齿后,上导套随后退出,工件拉削完成;

23.(12)试拉件测量:将试拉件正确安装在齿轮检测仪的精密卡盘与下顶尖之间,选定试拉件内花键的定位基准补偿方式,根据定位基准补偿方式找正内花键位置,将3d测头放在待测部位,通过编程输入基本参数由3d测头进行内花键的齿形、齿向、齿厚等参数的检测;

24.(13)涂层:将拉刀进行涂前喷砂、清洗处理后,放进pvd涂层炉内,按涂层操作工艺规程进行拉刀表面的pvd涂层。

25.本发明中,所述拉刀第二阶段制造工艺的内容如下:

26.当步骤(12)试拉件测量时测得的拉检测数据合格时,拉刀第二阶段制造工艺的内容采用拉刀第一阶段制造工艺中的步骤(1)至步骤(10),以及步骤(13),并省去步骤(11)和

步骤(12);

27.当步骤(12)试拉件测量时测得的拉刀参数出现超差时,利用步骤(12)试拉件测量时测得的拉刀加工误差数据,建立包含有拉刀加工误差的3d模型,确定需要进行误差修正的部位,然后在步骤(7)至步骤(9)的数控磨加工过程中,在数控磨加工程序中设置误差补偿量,得到具有误差补偿的数控磨加工程序;所述拉刀第二阶段制造工艺的内容采用拉刀第一阶段制造工艺中的步骤(1)至步骤(10),以及步骤(13),并省去步骤(11)和步骤(12);同时,步骤(7)至步骤(9)中所使用的数控磨加工程序采用具有误差补偿的数控磨加工程序替代拉刀第一阶段制造工艺的步骤(7)至步骤(9)中所使用的数控磨加工程序;

28.优选的,当采用拉刀第二阶段制造工艺,还在拉刀第二阶段制造工艺的步骤(13)涂层时,根据拉刀第一阶段制造工艺的步骤(12)试拉件测量结果优化拉刀第二阶段制造工艺中的pvd涂层的厚度,方法如下:

29.优选的,当试拉件的内花键齿厚尺寸处于设计公差范围之内的偏上限值时,拉刀第二阶段制造工艺中所述拉刀的涂层厚度设置为拉刀涂层厚度设计公差范围之内的偏下限值;当试拉件的内花键齿厚尺寸处于设计公差范围之内的偏下限值时,拉刀第二阶段制造工艺中所述拉刀的涂层厚度设置为拉刀涂层厚度设计公差范围之内的偏上限值,从而有利于提高拉刀制造的整体精度等级。

30.本发明中,所述步骤(2)车加工拉刀外圆时:将拉刀置于三爪卡盘、液压跟刀架和尾顶尖之间,液压跟刀架上的三点支承圆柱面支承在拉刀的已加工外圆表面,液压跟刀架上的三点支承圆柱面在径向和轴向随拉刀同步胀缩,始终保持拉刀中心与车床主轴回转中心同轴,从而增加拉刀的刚性;采用精密的跟刀架系统进行车削,保证拉刀的外圆尺寸及径向跳动,中心架中心同主轴的中心严格同轴,当改变了中心架位置或夹持压力后需重新调整中心架的中心;根据拉刀长径比选择单跟刀架或双跟刀架,单跟刀架位于车刀右侧,双跟刀架位于车刀二边,拉刀在车床卡盘夹持一端的外圆跳动以及在车床尾顶尖顶住中心孔一端的跳动小于0.01mm。

31.本发明中,所述步骤(3)车加工拉刀容屑槽和圆切齿外圆时,预先调整拉刀上母线和侧母线跳动在0.05mm以内,根据拉刀长度可放置多个中心架或分段安装中心架;根据容屑槽形状选择合适的菱形刀片。

32.车加工时,优选使用菱形刀片,其切削锋利,加工后的工件变形小,表面粗糙度好。

33.本发明中,所述步骤(4)拉刀热处理时,拉刀于盐浴炉中进行淬火和回火,淬火前二次预热,预热温度分别为450℃和850℃,淬火后采用二次分级冷却,并在第一次620℃冷却时对拉刀及时进行校直,回火后再进行热校直,以获得优异的拉刀直线度。

34.本发明中,所述步骤(5)拉刀冷处理和时效处理中,拉刀冷处理是将拉刀垂直吊放入液氮冷却低温箱内进行低温处理以定型材料内部组织、保证尺寸的稳定性;拉刀时效处理是将拉刀垂直吊放入井式炉中时效处理去应力;所述步骤(8)、(9)、(10)的磨加工中,还将磨加工后的拉刀置于油炉中时效处理去除磨削过程中产生的表面应力、减少磨削变形,从而进一步提高加工精度。

35.拉刀能长期保持精度与良好的性能,必须将拉刀在回火后置于液氮冷却-185℃以下的低温箱内进行低温处理,低温箱与液氮是拉刀冷处理的基本设施。热处理和磨加工时会产生磨削应力,必须分别将热处理后和磨加工的拉刀置于240℃-260℃的井式炉中保温

12小时的时效处理以减小应力,拉刀精磨后于150℃-170℃的油炉中保温12小时的时效处理去除磨削过程中产生的表面应力,冷处理和时效处理时拉刀一定要竖立吊放以防止弯曲,井式炉和油炉是拉刀时效处理的基本设施。

36.作为本发明的进一步改进,所述步骤(6)磨拉刀中心孔时,拉刀外圆采用三点支撑夹具进行定位,先磨外圆再磨两端中心孔,至少重复二次,使得中心孔圆度不大于0.005mm;磨削时,拉刀围绕自身轴线作回转运动,数控中心孔磨床上的砂轮作自转和周向往复转动的复合运动,使得拉刀中心孔锥面被磨削成具有网状交叉研磨纹路的高精度中心孔锥面。

37.优选的,所述步骤(8)磨拉刀前后柄外圆、刃部外圆及后角时,拉刀两端的中心孔定位于数控外圆磨床的两顶针中,通过在拉刀中间预置若干个中心架,调整拉刀上母线和侧母线,拉刀齿侧面沿纵向对拉刀的基准轴线的平行度公差在0.02mm以内;控制刀齿外圆齿升量和刃带宽度,拉刀切削齿刃带宽度小于0.05mm,校正齿刃带宽度0.2~0.3mm,圆周上刃带宽度一致。

38.优选的,所述步骤(9)磨拉刀容屑槽及前刃面时,拉刀两端的中心孔定位于高精度数控拉刀磨床的两顶针中,中间预置若干个中心架,拉刀通过多个中心架调整拉刀侧母线,拉刀齿侧面沿纵向对拉刀的基准轴线的平行度公差在0.02mm以内;采用由金刚石滚轮修整过的cbn砂轮的锥面在数控拉刀磨床上进行拉刀前刃面磨削,从而获得正确的前刃面及良好的表面粗糙度。

39.上述采用锥面法磨拉刀前刃面,相比圆周法,锥面法磨前刃面的粗糙度更好,前角部分是直线且能保证每个刀齿前角一致。

40.优选的,为了防止砂轮外缘与前刀面的干涉,根据理论计算与实验验证的结果,砂轮直径d应满足以下公式:

41.d≤0.85

×d×

sin(β-γ)

÷

sinγ;

42.公式中的d为拉刀直径,β为砂轮安装角,γ为拉刀齿的前角。

43.优选的,所述步骤(10)磨拉刀齿形时,拉刀通过多个中心架调整拉刀侧母线,拉刀齿侧面沿纵向对拉刀的基准轴线的平行度公差在0.01mm以内。

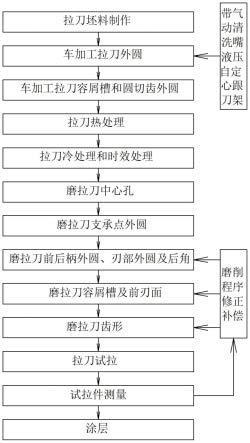

44.使用高精度数控花键磨床磨拉刀齿形,拉刀的齿形超精微的获得除了用优质的cbn砂轮、超精密金刚石滚子、精密数控花键磨和砂轮修整系统的体内修整装置以保证金刚石形状和运动精度外,还需要拉刀在多个中心架上的准确的机内装夹精度,拉刀齿侧面沿纵向对拉刀的基准轴线的平行度公差在0.01mm以内才能满足齿形加工的要求。

45.本发明中,所述自定心液压跟刀架1包括跟刀架本体和设置在所述跟刀架本体上的三个活动夹紧臂、分别设置在所述三个活动夹紧臂前端的夹紧轮,所述跟刀架本体内置有与所述三个活动夹紧臂相连接的凸轮机构;其中,所述三个活动夹紧臂包括一对转动夹紧臂和一个移动夹紧臂,三个所述夹紧轮通过连接所述活动夹紧臂且由液压油缸驱动的所述凸轮机构实现所述三个夹紧轮的自定心夹紧;所述液压油缸内置于所述跟刀架本体内并通过液压管路连接液压源。

46.作为自定心液压跟刀架的进一步改进,在所述活动夹紧臂的前端朝向车刀方向的一侧设置有压缩空气清洗喷嘴,所述压缩空气清洗喷嘴的吹气口朝向所述自定心液压跟刀架的自定心的中心;所述压缩空气清洗喷嘴通过压缩空气管路连接压缩空气源。

47.本发明中,拉刀坯料所使用的粉末高速钢碳化物细小,无偏析,热处理变形小,力

学性能佳,是高速钢刀具中的理想材料。

48.本发明的有益效果是:

49.第一,本发明的一种高精度小模数小径定心复合细长拉刀的制造工艺,对拉刀的制造工艺流程从整体上进行了全新改进设计,由此提高了小模数小径定心复合细长拉刀的制造精度。经测量,拉刀的技术指标达到了国标gb/t3478标准的5级以上,或者德标din 5480标准的9级以上。

50.第二,本发明的一种高精度小模数小径定心复合细长拉刀的制造工艺,拉刀第二阶段制造工艺中所使用的磨削加工程序中设置了误差补偿,误差补偿的依据来源于拉刀第一阶段制造工艺中的试拉件的实测误差,由此进一步提高了拉刀制造的精度。

51.第三,本发明的一种高精度小模数小径定心复合细长拉刀的制造工艺,根据拉刀第一阶段制造工艺的试拉件测量数据,在拉刀第二阶段制造工艺中还优化了拉刀涂层厚度的精确取值,从而有利于提高拉刀制造的整体精度等级。

52.第四,本发明的一种高精度小模数小径定心复合细长拉刀的制造工艺,改进结构自定心液压跟刀架,车加工时利用跟刀架活动夹紧臂上设置的三个压缩空气清洗喷嘴,在加工过程中实时清洗拉刀外圆表面,从而能够有效防止拉刀外圆表面存在污物而影响到自定心液压跟刀架的定心精度。

附图说明

53.图1是本发明的一种高精度小模数小径定心复合细长拉刀的制造工艺流程示意图(拉刀第一阶段制造工艺);

54.图2是自定心液压跟刀架的结构示意图;

55.图3是使用砂轮圆锥面磨拉刀容屑槽的示意图;

56.图4是图3的俯视图;

57.图5是高精度小模数小径定心复合细长拉刀的结构示意图;

58.图6是图5中圆切齿和花键齿的截面视图;

59.图7是花键齿侧工作刃铲磨后角的一个实施例。

60.图中:1、自定心液压跟刀架,2、跟刀架本体,3、活动夹紧臂,4、夹紧轮,5、转动夹紧臂,6、移动夹紧臂,7、液压管路,8、压缩空气清洗喷嘴,9、压缩空气管路,10、拉刀,11、润滑管路,12、砂轮。

具体实施方式

61.下面结合附图和实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

62.如图1至7所示为本发明的一种高精度小模数小径定心复合细长拉刀的制造工艺的实施例,包括拉刀第一阶段制造工艺和拉刀第二阶段制造工艺,所述拉刀第一阶段制造工艺的内容依次包括如下步骤:

63.(1)拉刀坯料制作:选用粉末高速钢制造技术,根据刀具特点进行材料成分配制,雾化粉末,静压处理,制成高精度小模数小径定心复合细长拉刀的拉刀坯料;其中,拉刀坯料选用的粉末高速钢材料是将高频感应炉熔炼出的钢液,用高压的氩气或氮气进行钢液的

喷射雾化,急冷至细小均匀的高速钢粉末,高速钢粉末经过高温高压制成刀坯,再经进一步锻造、轧制而形成拉刀坯料;

64.(2)车加工拉刀外圆:采用精密数控车床,配备自定心液压跟刀架车加工拉刀外圆;

65.(3)车加工拉刀容屑槽和圆切齿外圆;采用精密数控车床,配备中心架,数控编程车加工拉刀容屑槽和圆切齿外圆;

66.(4)拉刀热处理:对拉刀先后进行盐浴淬火和盐浴回火的热处理,热处理严格按照工艺流程进行,各工序协调操作;其中,在盐浴淬火后的冷却过程中对拉刀进行校直,以获得良好的综合机械性能和小的工件变形量;

67.(5)拉刀冷处理和时效处理:采用低温冰冷技术,对拉刀进行定型处理和时效处理,去除热处理应力和磨削应力;

68.(6)磨拉刀中心孔:采用精密数控中心孔磨床,磨拉刀中心孔;

69.(7)磨拉刀支承点外圆:采用高精度数控外圆磨床,以拉刀中心孔为基准,在拉刀外圆上磨出若干个支承点外圆作为拉刀磨削的辅助基准;应用基准环技术精准磨削拉刀支承点外圆,保证各支承点外圆的圆度和径向跳动,使得各支承点外圆的圆度不大于0.001mm、径向跳动不大于0.005mm,且各支承点外圆的最高点位置或最低点的径向跳动位置在同一圆周角度方向;

70.(8)磨拉刀前后柄外圆、刃部外圆及后角:采用高精度数控外圆磨床,以拉刀中心孔和支承点外圆为基准,磨拉刀前后柄外圆、刃部外圆及后角;

71.(9)磨拉刀容屑槽及前刃面:在高精度数控拉刀磨床上,使用砂轮圆锥面磨拉刀容屑槽及前刃面,保证拉刀的前角和表面粗糙度;

72.(10)磨拉刀齿形:使用高精度数控花键磨床,磨拉刀齿形,拉刀两端的中心孔定位于数控花键磨床的两顶针中,中间预置若干个中心架,调整拉刀上母线和侧母线,采用由金刚石滚轮进行体外修整和体内精修所成形的cbn砂轮,在数控花键磨床上采用渐成法通磨前段花键齿的齿形,保证齿形精度并生成微量侧后角,花键齿和圆切齿交错部分的齿形采用同廓法的铲磨工艺,齿面形成1度至2度的侧后角以提高工件的拉削精度;

73.(11)拉刀试拉:试拉件材料和硬度同工件,试拉件置于拉床工作台面,采用工件上拉式立式拉床,拉刀穿过工件装入拉刀卡套,拉床上导套扶住拉刀后柄,保证拉刀垂直于工作台面,工件上移出校正齿后,上导套随后退出,工件拉削完成;

74.(12)试拉件测量:将试拉件正确安装在齿轮检测仪的精密卡盘与下顶尖之间,选定试拉件内花键的定位基准补偿方式,根据定位基准补偿方式找正内花键位置,将3d测头放在待测部位,通过编程输入基本参数由3d测头进行内花键的齿形、齿向、齿厚等参数的检测;

75.(13)涂层:将拉刀进行涂前喷砂、清洗处理后,放进pvd涂层炉内,按涂层操作工艺规程进行拉刀表面的pvd涂层。

76.本实施例中,所述拉刀第二阶段制造工艺的内容如下:

77.当步骤(12)试拉件测量时测得的拉检测数据合格时,拉刀第二阶段制造工艺的内容采用拉刀第一阶段制造工艺中的步骤(1)至步骤(10),以及步骤(13),并省去步骤(11)和步骤(12);

78.当步骤(12)试拉件测量时测得的拉刀参数出现超差时,利用步骤(12)试拉件测量时测得的拉刀加工误差数据,建立包含有拉刀加工误差的3d模型,确定需要进行误差修正的部位,然后在步骤(7)至步骤(9)的数控磨加工过程中,在数控磨加工程序中设置误差补偿量,得到具有误差补偿的数控磨加工程序;所述拉刀第二阶段制造工艺的内容采用拉刀第一阶段制造工艺中的步骤(1)至步骤(10),以及步骤(13),并省去步骤(11)和步骤(12);同时,步骤(7)至步骤(9)中所使用的数控磨加工程序采用具有误差补偿的数控磨加工程序替代拉刀第一阶段制造工艺的步骤(7)至步骤(9)中所使用的数控磨加工程序;

79.优选的,当采用拉刀第二阶段制造工艺,还在拉刀第二阶段制造工艺的步骤(13)涂层时,根据拉刀第一阶段制造工艺的步骤(12)试拉件测量结果优化拉刀第二阶段制造工艺中的pvd涂层的厚度,方法如下:

80.优选的,当试拉件的内花键齿厚尺寸处于设计公差范围之内的偏上限值时,拉刀第二阶段制造工艺中所述拉刀的涂层厚度设置为拉刀涂层厚度设计公差范围之内的偏下限值;当试拉件的内花键齿厚尺寸处于设计公差范围之内的偏下限值时,拉刀第二阶段制造工艺中所述拉刀的涂层厚度设置为拉刀涂层厚度设计公差范围之内的偏上限值,从而有利于提高拉刀制造的整体精度等级。

81.本实施例中,所述步骤(2)车加工拉刀外圆时:将拉刀置于三爪卡盘、液压跟刀架和尾顶尖之间,液压跟刀架上的三点支承圆柱面支承在拉刀的已加工外圆表面,液压跟刀架上的三点支承圆柱面在径向和轴向随拉刀同步胀缩,始终保持拉刀中心与车床主轴回转中心同轴,从而增加拉刀的刚性;采用精密的跟刀架系统进行车削,保证拉刀的外圆尺寸及径向跳动,中心架中心同主轴的中心严格同轴,当改变了中心架位置或夹持压力后需重新调整中心架的中心;根据拉刀长径比选择单跟刀架或双跟刀架,单跟刀架位于车刀右侧,双跟刀架位于车刀二边,拉刀在车床卡盘夹持一端的外圆跳动以及在车床尾顶尖顶住中心孔一端的跳动小于0.01mm。

82.本实施例中,所述步骤(3)车加工拉刀容屑槽和圆切齿外圆时,预先调整拉刀上母线和侧母线跳动在0.05mm以内,根据拉刀长度可放置多个中心架或分段安装中心架;根据容屑槽形状选择合适的菱形刀片。

83.车加工时,优选使用菱形刀片,其切削锋利,加工后的工件变形小,表面粗糙度好。

84.本实施例中,所述步骤(4)拉刀热处理时,拉刀于盐浴炉中进行淬火和回火,淬火前二次预热,预热温度分别为450℃和850℃,淬火后采用二次分级冷却,并在第一次620℃冷却时对拉刀及时进行校直,回火后再进行热校直,以获得优异的拉刀直线度。

85.本实施例中,所述步骤(5)拉刀冷处理和时效处理中,拉刀冷处理是将拉刀垂直吊放入液氮冷却低温箱内进行低温处理以定型材料内部组织、保证尺寸的稳定性;拉刀时效处理是将拉刀垂直吊放入井式炉中时效处理去应力;所述步骤(8)、(9)、(10)的磨加工中,还将磨加工后的拉刀置于油炉中时效处理去除磨削过程中产生的表面应力、减少磨削变形,从而进一步提高加工精度。

86.拉刀能长期保持精度与良好的性能,必须将拉刀在回火后置于液氮冷却-185℃以下的低温箱内进行低温处理,低温箱与液氮是拉刀冷处理的基本设施。热处理和磨加工时会产生磨削应力,必须分别将热处理后和磨加工的拉刀置于240℃-260℃的井式炉中保温12小时的时效处理以减小应力,拉刀精磨后于150℃-170℃的油炉中保温12小时的时效处

理去除磨削过程中产生的表面应力,冷处理和时效处理时拉刀一定要竖立吊放以防止弯曲,井式炉和油炉是拉刀时效处理的基本设施。

87.作为本实施例的进一步改进,所述步骤(6)磨拉刀中心孔时,拉刀外圆采用三点支撑夹具进行定位,先磨外圆再磨两端中心孔,至少重复二次,使得中心孔圆度不大于0.005mm;磨削时,拉刀围绕自身轴线作回转运动,数控中心孔磨床上的砂轮作自转和周向往复转动的复合运动,使得拉刀中心孔锥面被磨削成具有网状交叉研磨纹路的高精度中心孔锥面。

88.优选的,所述步骤(8)磨拉刀前后柄外圆、刃部外圆及后角时,拉刀两端的中心孔定位于数控外圆磨床的两顶针中,通过在拉刀中间预置若干个中心架,调整拉刀上母线和侧母线,拉刀齿侧面沿纵向对拉刀的基准轴线的平行度公差在0.02mm以内;控制刀齿外圆齿升量和刃带宽度,拉刀切削齿刃带宽度小于0.05mm,校正齿刃带宽度0.2~0.3mm,圆周上刃带宽度一致。

89.优选的,所述步骤(9)磨拉刀容屑槽及前刃面时,拉刀两端的中心孔定位于高精度数控拉刀磨床的两顶针中,中间预置若干个中心架,拉刀通过多个中心架调整拉刀侧母线,拉刀齿侧面沿纵向对拉刀的基准轴线的平行度公差在0.02mm以内;采用由金刚石滚轮修整过的cbn砂轮的锥面在数控拉刀磨床上进行拉刀前刃面磨削,从而获得正确的前刃面及良好的表面粗糙度。

90.上述采用锥面法磨拉刀前刃面,相比圆周法,锥面法磨前刃面的粗糙度更好,前角部分是直线且能保证每个刀齿前角一致。

91.优选的,为了防止砂轮外缘与前刀面的干涉,根据理论计算与实验验证的结果,砂轮直径d应满足以下公式:

92.d≤0.85

×d×

sin(β-γ)

÷

sinγ;

93.公式中的d为拉刀直径,β为砂轮安装角,γ为拉刀齿的前角。

94.优选的,所述步骤(10)磨拉刀齿形时,拉刀通过多个中心架调整拉刀侧母线,拉刀齿侧面沿纵向对拉刀的基准轴线的平行度公差在0.01mm以内。

95.使用高精度数控花键磨床磨拉刀齿形,拉刀的齿形超精微的获得除了用优质的cbn砂轮、超精密金刚石滚子、精密数控花键磨和砂轮修整系统的体内修整装置以保证金刚石形状和运动精度外,还需要拉刀在多个中心架上的准确的机内装夹精度,拉刀齿侧面沿纵向对拉刀的基准轴线的平行度公差在0.01mm以内才能满足齿形加工的要求。

96.如图2所示,本实施例中的所述自定心液压跟刀架1包括跟刀架本体2和设置在所述跟刀架本体2上的三个活动夹紧臂3、分别设置在所述三个活动夹紧臂3前端的夹紧轮4,所述跟刀架本体2内置有与所述三个活动夹紧臂3相连接的凸轮机构(图中未画出);其中,所述三个活动夹紧臂3包括一对转动夹紧臂5和一个移动夹紧臂6,三个所述夹紧轮4通过连接所述活动夹紧臂3且由液压油缸驱动的所述凸轮机构实现所述三个夹紧轮4的自定心夹紧;所述液压油缸内置于所述跟刀架本体2内并通过液压管路7连接液压源。

97.作为自定心液压跟刀架的进一步改进,在所述活动夹紧臂3的前端朝向车刀方向的一侧设置有压缩空气清洗喷嘴8,所述压缩空气清洗喷嘴8的吹气口朝向所述自定心液压跟刀架1的自定心的中心;所述压缩空气清洗喷嘴8通过压缩空气管路9连接压缩空气源。

98.本实施例中,拉刀坯料所使用的粉末高速钢碳化物细小,无偏析,热处理变形小,

力学性能佳,是高速钢刀具中的理想材料。

99.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1