一种球墨铸铁台车焊接修复技术的制作方法

1.本发明涉及金属冶炼技术领域,具体为一种球墨铸铁台车焊接修复技术。

背景技术:

2.球墨铸铁台车在烧结机运行过程中由于长期在高温环境下工作,台车有中间两条主梁和两侧两条侧梁组成,中间有筋板进行连接,整体为浇筑而成,在热应力的作用下,台车侧梁出现断裂,且有产生新的断裂趋势。

3.侧梁断裂后的导致烧结矿生产时烧结料从断裂位置掉落,容易造成设备故障,给烧结安全生产运行带来很大隐患,并且经常出现炉条脱落导致设备损坏及漏料等问题而影响生产的正常运行,设备生产厂家技术人员到现场焊接修复后又重新开裂,无法有效解决问题,出现台车报废情况。导致集团公司要重新订购新台车进行更换,增加巨额的设备费用,使生产成本大量增加。

技术实现要素:

4.本发明的目的在于提供一种球墨铸铁台车焊接修复技术,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种球墨铸铁台车焊接修复技术,包括球墨铸铁台车焊接修复方法,所述球墨铸铁台车焊接修复方法步骤如下:

6.第一步、消除外部拉应力,在需修复的焊缝对面的主梁进行加热,使其受热膨胀从而张开侧梁断口;

7.第二步、扩张断口,在侧梁断口处的上翼缘板和下翼缘板分别塞入上翼缘位置楔块与下翼缘缘位置楔块,使断口在原来的状态下二次进行张开;

8.第三步、修复顺序,先焊接腹板,焊好腹板后先松开楔子焊接上翼缘板和下翼缘板,焊完后停止主梁位置加热,主梁冷却后收缩使侧梁修复焊缝接头承受压应力;

9.第四步、预热,焊接时在断口两边进行预热,改善焊接性;

10.第五步、焊接,焊缝纵向焊接顺序先焊腹板,再焊接上翼缘板;

11.第六步、止裂措施,对于未完全断开的断口,在裂纹端头采取止裂措施,钻止裂孔后加工成横向长圆孔,焊接时将未断开的部分与对面主梁同步加热和冷却。

12.优选的,所述第一步中,所述第一步中,主梁加热位置距离焊缝400-500

㎜

,主梁加热位置应与断口位置在同一格栅位置内。

13.优选的,所述第一步中,主梁加热温度要比待修复焊口处的温度要高,热胀冷缩的原理可使主梁得到拉伸和扩张,加热时控制温度加热在500-600℃范围。

14.优选的,所述第二步中,楔块的大小以需匹配焊缝开裂大小,楔块大小判定标准为当断裂部位打入楔子时,焊缝可以保持一定的张度。

15.优选的,所述第四步中,焊前预热的温度为温度200-250℃。

16.优选的,所述第五步中,焊道截面上焊接顺序为先从坡口底往上焊坡口面。

17.优选的,所述第五步中,在焊接第九次后,断口坡口面的过渡层为球墨铸铁焊条,中间及填充层为普通焊丝,可有效降低成本,采用二氧化碳气体保护之后的焊道。

18.优选的,所述第五步中,在焊接过程中焊缝要控制,焊缝宽度不得超过20mm,每层焊肉高度为3-4mm。

19.优选的,所述第五步中,焊接过程中采用气铲进行敲击以细化晶粒和消除应力。

20.优选的,在焊接时,需要对正面以及反面先后进行焊接。

21.与现有技术相比,本发明的有益效果:

22.本发明对球墨铸铁台车工作背景和应力结构分布及断裂原因及热处理研究进行分析研究;通过对台车主梁与次梁的热收缩量采取不同的加热方式解决了应力问题,通过特定的焊接技术解决了球墨铸铁台车开裂修复问题。

附图说明

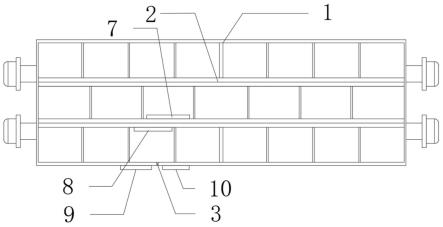

23.图1为本发明烧结球墨铸铁台车俯视图;

24.图2为本发明烧结球墨铸铁台车侧视图;

25.图3为本发明焊缝顺序示意图。

26.图中:1、侧梁;2、主梁;3、断口;4、腹板;5、上翼缘板;6、下翼缘板;7、主梁加热位置一;8、主梁加热位置二;9、侧梁加热位置一;10、侧梁加热位置二;11、上翼缘位置楔块;12、下翼缘位置楔块。

27.图3中阿拉伯数字仅代表焊缝顺序。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术工作人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.请参阅图1至图3,本发明提供一种技术方案:一种球墨铸铁台车焊接修复技术,包括球墨铸铁台车焊接修复方法,球墨铸铁台车焊接修复方法步骤如下:

30.第一步、消除外部拉应力,在需修复的焊缝对面的主梁2进行加热,使其受热膨胀从而张开侧梁断口;

31.第二步、扩张断口,在侧梁1断口3处的上翼缘板5和下翼缘板6分别塞入上翼缘位置楔块11与下翼缘缘位置楔块12,使断口在原来的状态下二次进行张开;

32.第三步、修复顺序,先焊接腹板4,焊好腹板4后先松开楔子焊接上翼缘板5和下翼缘板6,焊完后停止主梁2位置加热,主梁2冷却后收缩使侧梁1修复焊缝接头承受压应力;

33.第四步、预热,焊接时在断口3两边进行预热,改善焊接性;

34.第五步、焊接,焊缝纵向焊接顺序先焊腹板4,再焊接上翼缘板5;

35.第六步、止裂措施,对于未完全断开的断口3,在裂纹端头采取止裂措施,钻止裂孔后加工成横向长圆孔,焊接时将未断开的部分与对面主梁同步加热和冷却。

36.本实施例中,第一步中,所述第一步中,主梁2加热位置距离焊缝400-500

㎜

,主梁加热位置应与断口位置在同一格栅位置内。

37.本实施例中,第一步中,主梁加热温度要比待修复焊口处的温度要高,热胀冷缩的原理可使主梁得到拉伸和扩张,加热时控制温度加热在500-600℃范围。

38.本实施例中,第二步中,楔块的大小以需匹配焊缝开裂大小,楔块大小判定标准为当断裂部位打入楔子时,焊缝可以保持一定的张度。

39.本实施例中,第四步中,焊前预热的温度为温度200-250℃。

40.本实施例中,第五步中,焊道截面上焊接顺序为先从坡口底往上焊坡口面。

41.本实施例中,第五步中,在焊接第九次后,断口坡口面的过渡层为球墨铸铁焊条,中间及填充层为普通焊丝,可有效降低成本,采用二氧化碳气体保护之后的焊道。

42.本实施例中,第五步中,在焊接过程中焊缝要控制,焊缝宽度不得超过20mm,每层焊肉高度为3-4mm。

43.本实施例中,第五步中,焊接过程中采用气铲进行敲击以细化晶粒和消除应力。

44.本实施例中,在焊接时,需要对正面以及反面先后进行焊接。

45.焊接前首先要采取消除外部拉应力措施,同时最大限度的使外部拉应力转变为压应力,加强焊缝抗接头拉伸的强度,方法为焊前使焊口张开一定距离,具体工艺为在需修复的焊缝对面的主梁上400-500

㎜

的一段距离加热,控制温度加热在500-600℃范围,使其受热膨胀从而张开侧梁1的断口3,然后在侧梁1的断口2的上翼缘板5和翼缘板6分别塞入上翼缘位置楔块11和下翼缘位置楔块12(楔子的大小以需修复焊缝开裂的大小来定,一般在断裂部位打入楔子使焊缝保持一定的张度就好),使断口3在原来的状态下二次进行张开,焊好腹板4后先松开上翼缘位置楔块11和下翼缘位置楔块12,焊接上翼缘板5和下翼缘板6,焊完后停止主梁2位置加热。主梁2冷却后收缩使侧梁1修复焊缝接头承受压应力。

46.选用能耐高温、焊接性和塑性良好的镍基铸铁焊条(本次修复选用性能较好的z408),但从经济上考虑,完全采用镍基铸铁焊条成本较高,因此,可用镍基铸铁焊条在断口焊道坡口面焊接过渡层,中间用co2气保焊填充(焊丝选用h08mn2sia)。

47.焊接时在断口2两边进行预热,温度200-250℃,改善焊接性。

48.焊缝纵向焊接顺序先焊腹板4,再焊接上翼缘板5,焊道截面上焊接顺序为先从坡口底往上焊坡口面,如图3所述示,先焊接1-9道再采用co2气保焊焊接7-12道。

49.在焊接过程中焊缝要控制,焊缝不能摆动过宽,宽度不得超过20mm,每层焊肉高度为3-4mm,焊接过程中采用气铲进行敲击以细化晶粒和消除应力。

50.正面填充焊满后,背面清根后再焊接。

51.对于未完全断开的断口,在裂纹端头采取止裂措施,钻止裂孔后加工成横向长圆孔,焊接时将未断开的部分与对面主梁同步加热和冷却。

52.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1