钛不锈钢复合板的生产的爆炸焊接方法与流程

1.本发明属于钛不锈钢复合板技术领域,特别是涉及钛不锈钢复合板的生产的爆炸焊接方法。

背景技术:

2.钛不锈钢复合板是一种以纯钛或钛合金作为复层,不锈钢板或不锈钢锻件作为基层的层状金属复合材料。此材料广泛应用于石油、化工、医疗、轻工、环保等行业中,用于制造承受一定压力、温度的压力容器、塔、釜、罐、槽、过渡接头主体设备及其零部件等。

3.不同材料的复合板材,其爆炸焊接参数是不同的。每一种组合的复合材料,严格来讲都存在相应的最佳焊接参数,材料的物理性质差别越大,参数的差别越大。因此,就爆炸焊接技术而言,最佳的爆炸焊接参数的确定是焊接工艺成败的关键,对复板(3)为稀有金属的钛/不锈钢复合板来说,同样也是如此。

技术实现要素:

4.本发明的目的在于提供钛不锈钢复合板的生产的爆炸焊接方法,解决了上述技术背景中的问题。

5.为解决上述技术问题,本发明是通过以下技术方案实现的:

6.本发明为钛不锈钢复合板的生产的爆炸焊接方法,具体包括如下步骤:

7.步骤一:基板平置于地面上,利用架高将夹板、复板依次悬置于基板上方,炸药平铺在复板上表面;

8.步骤二:通过雷管引爆炸药,爆轰波沿水平方向传播,高温高压的爆轰产物急剧膨胀驱动复板向下运动,经过加速后,复板和夹板、基板发生高速的斜碰撞,在碰撞点附近产生高达106~107的应变率和104mpa的压强,基板、夹板和复板发生动态屈服,呈近似流体状态;

9.步骤三:板间会形成速度约为5~7km/s的金属射流,板间接触界面约2~5%厚度的含有氧化层及污染物的表层在射流的冲刷下被剥离,露出的新鲜表面在高压作用下发生适量熔化和金属原子间的扩散,形成结合牢固、组织均匀、呈波纹状的结合界面,从而实现两种不同金属板间的爆炸焊接。

10.进一步地,爆炸焊接是通过板板间的高速斜碰撞实现的,其中三个参数分别为碰撞速度vp、碰撞角β、碰撞点移动速度vc;且平行法爆炸焊接的三个参数满足如下关系:

11.vc=vf=vd

12.vp=2vcsin(β/2)。

13.进一步地,基板1和复板3碰撞点处的压力大于材料强度,保证碰撞界面的金属达到流动状态,以便形成射流,碰撞点压力达到两种金属中材料强度σb较高者的10-12倍以上,使强度高的材料发生流动,双金属爆炸焊接流动限公式为:

[0014][0015]

kv——常数,取10-12;

[0016]

σbmax为基复板两种材料强度的最大值;

[0017]

ρmin为基复板两种材料密度的最小值。

[0018]

进一步地,相对于基复板的材料声速来说,爆炸焊接形成的射流是亚声速的,碰撞点移动速度小于材料的声速,双金属爆炸焊接声速限公式为:

[0019]

vcmax=c0min

[0020]

c0min为基复板两种材料声速的最小值。

[0021]

进一步地,焊接下限是复板相对基板的碰撞速度要达到一定程度,形成的高压才能使基复板间产生射流。单金属爆炸焊接下限公式为

[0022][0023]

hv——材料维氏硬度;

[0024]

k——常数,取0.6-1.2,k与焊接金属的表面粗糙度有关,对表面处理很好的金属进行焊接时可取0.6;对厚板焊接时,较厚的射流可以减小表面粗糙度的影响,也可取0.6。

[0025]

公式作为单金属射流形成条件是比较准确的,双金属爆炸焊接要求碰撞点处的高压能够使复板和基本都形成射流,所以碰撞压力必须达到两种金属中较高的可焊压力,而可焊压力可以表示为:

[0026][0027][0028]

计算双金属爆炸焊接下限时,可以计算出基复板3两种金属能够产生射流的最小碰撞速度vpmin1,vpmin2,再计算出两种金属的最小可焊压力pmin1,pmin2,取两者最大值作为双金属的最小可焊压力,表示为:

[0029]

pmin=max(pmin1,pmin2)整理得到:

[0030][0031]

利用得到的可焊压力分别求出两种金属的碰撞速度:

[0032][0033][0034]

双金属的可焊最小碰撞速度为

[0035]

[0036]

双金属爆炸焊接下限为

[0037]

2vcsin(β/2)=vpmin。

[0038]

进一步地,上限是对爆炸焊接最大能量的限制,当能量过大时,焊接界面沉积的热量过高,卸载后界面仍处于热软化状态,基复板上下表面反射的拉伸波就会拉开焊接界面,严重降低焊接质量,甚至无法形成焊接,也是对最大碰撞速度vpmax的限制。

[0039][0040]

其中ρ,cp,α,h,c0——分别是密度、比热、热扩速率、厚度、声速;

[0041]

n——上限理论系数,一般取0.039;

[0042]

tmpmin——双金属的最低熔点温度;

[0043]

tmin——反射拉伸波到达焊接界面的最短时间;

[0044]

tmin=min(2h1/c01,2h2/c02)。

[0045]

根据以上公式可以确定出双金属爆炸焊接的上限、下限、流动限和声速限,从而可以绘制出双金属爆炸焊接窗口,为确定爆炸焊接的可焊参数提供了依据。

[0046]

本发明具有以下有益效果:

[0047]

本发明的钛/不锈钢双层复合板是利用特种工艺将钛板与钢板紧密贴合,具有结合紧密、组织均匀、性能稳定的结合界面的一种复合材料。钛/不锈钢复合板不但具有钢的高强度、良好的热传导性和焊接性,而且兼具钛极为优异的耐腐蚀性,可以在海水及大多数酸、碱、盐中长期使用;本发明对钛不锈钢复合板的应用、加工方法的基础上,采用爆炸焊接窗口计算理论,计算得到了钛不锈钢复合板的爆炸焊接上限、下限、声速限、流动限,并采用c++语言编写了其爆炸焊接窗口计算软件。

附图说明

[0048]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0049]

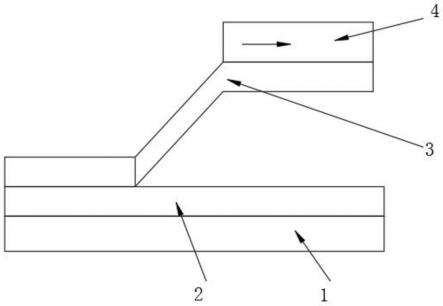

图1为钛不锈钢复合板的生产的爆炸的结构示意图;

[0050]

图2为爆炸焊接窗口的附图。

[0051]

附图中,各标号所代表的部件列表如下:

[0052]

1、基板;2、夹板;3、复板;4、炸药。

具体实施方式

[0053]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0054]

请参阅图1,本发明为钛不锈钢复合板的生产的爆炸焊接方法,其特征在于:具体包括如下步骤:

[0055]

步骤一:基板1平置于地面上,利用架高将夹板2、复板3依次悬置于基板1上方,炸药4平铺在复板3上表面;

[0056]

步骤二:通过雷管引爆炸药4,爆轰波沿水平方向传播,高温高压的爆轰产物急剧膨胀驱动复板3向下运动,经过加速后,复板3和夹板2、基板1发生高速的斜碰撞,在碰撞点附近产生高达106~107的应变率和104mpa的压强,基板1、夹板2和复板3发生动态屈服,呈近似流体状态;

[0057]

步骤三:板间会形成速度约为5~7km/s的金属射流,板间接触界面约2~5%厚度的含有氧化层及污染物的表层在射流的冲刷下被剥离,露出的新鲜表面在高压作用下发生适量熔化和金属原子间的扩散,形成结合牢固、组织均匀、呈波纹状的结合界面,从而实现两种不同金属板间的爆炸焊接。

[0058]

爆炸焊接是通过板板间的高速斜碰撞实现的,其中三个参数分别为碰撞速度vp、碰撞角β、碰撞点移动速度vc;且平行法爆炸焊接的三个参数满足如下关系:

[0059]

vc=vf=vd

[0060]

vp=2vcsin(β/2)。

[0061]

爆炸焊接对以上三个参数有着严格限制,只有当这些参数满足一定条件时才能形成,一般通过碰撞点移动速度vc和碰撞角β进行判断,这两个参数的取值范围在坐标系中形成的窗口区域称为“爆炸焊接窗口”。爆炸焊接窗口由流动限、声速线、下限和上限组成,一般认为当vc和β位于爆炸焊接窗口内时复板和基板才可以形成爆炸焊接。

[0062]

基板1和复板3碰撞点处的压力大于材料强度,保证碰撞界面的金属达到流动状态,以便形成射流,碰撞点压力达到两种金属中材料强度σb较高者的10-12倍以上,使强度高的材料发生流动,双金属爆炸焊接流动限公式为:

[0063][0064]

kv——常数,取10-12;

[0065]

σbmax为基复板(3)两种材料强度的最大值;

[0066]

ρmin为基复板(3)两种材料密度的最小值。

[0067]

相对于基复板(3)的材料声速来说,爆炸焊接形成的射流是亚声速的,碰撞点移动速度小于材料的声速,双金属爆炸焊接声速限公式为:

[0068]

vcmax=c0min

[0069]

c0min为基复板(3)两种材料声速的最小值。

[0070]

焊接下限是复板(3)相对基板(1)的碰撞速度要达到一定程度,形成的高压才能使基复板(3)间产生射流。单金属爆炸焊接下限公式为

[0071][0072]

hv——材料维氏硬度;

[0073]

k——常数,取0.6-1.2,k与焊接金属的表面粗糙度有关,对表面处理很好的金属

进行焊接时可取0.6;对厚板焊接时,较厚的射流可以减小表面粗糙度的影响,也可取0.6。

[0074]

公式作为单金属射流形成条件是比较准确的,双金属爆炸焊接要求碰撞点处的高压能够使复板3和基本都形成射流,所以碰撞压力必须达到两种金属中较高的可焊压力,而可焊压力可以表示为:

[0075][0076][0077]

计算双金属爆炸焊接下限时,可以计算出基复板3两种金属能够产生射流的最小碰撞速度vpmin1,vpmin2,再计算出两种金属的最小可焊压力pmin1,pmin2,取两者最大值作为双金属的最小可焊压力,表示为:

[0078]

pmin=max(pmin1,pmin2)整理得到:

[0079][0080]

利用得到的可焊压力分别求出两种金属的碰撞速度:

[0081][0082][0083]

双金属的可焊最小碰撞速度为

[0084][0085]

双金属爆炸焊接下限为

[0086]

2vcsin(β/2)=vpmin。

[0087]

上限是对爆炸焊接最大能量的限制,当能量过大时,焊接界面沉积的热量过高,卸载后界面仍处于热软化状态,基复板3上下表面反射的拉伸波就会拉开焊接界面,严重降低焊接质量,甚至无法形成焊接,也是对最大碰撞速度vpmax的限制。

[0088][0089]

其中ρ,cp,α,h,c0——分别是密度、比热、热扩速率、厚度、声速;

[0090]

n——上限理论系数,一般取0.039;

[0091]

tmpmin——双金属的最低熔点温度;

[0092]

tmin——反射拉伸波到达焊接界面的最短时间;

[0093]

tmin=min(2h1/c01,2h2/c02)。

[0094]

根据以上公式可以确定出双金属爆炸焊接的上限、下限、流动限和声速限,从而可以绘制出双金属爆炸焊接窗口,为确定爆炸焊接的可焊参数提供了依据。

[0095]

根据流体力学理论,粘流的流速v、密度ρ、特征厚度δ、及粘性系数μ所构成的雷诺

数re=ρvδ/μ是流体从层流过渡到紊流的分界点。将它用于再入射流分析,取碰撞点移动速度为vc;密度ρ为飞板和基板1材料的平均密度;根据特里伯斯把(为碰撞点处的平均应变率)用维氏硬度h代替,且令于是便有

[0096]

μ=(hf+hj)δvc[0097]

分别代入雷诺系数公式,并整理得到再入射流从层流过渡到紊流时流速分界点的表达式:

[0098][0099]

式中:re为适用于流动过程的雷诺数;ρ为材料密度;h为维氏硬度(hv);下标f、j分别代表飞板和基板1。该式表明从平直界面到波形界面,碰撞点移动速度vc必须大于由上式计算出的vt。对于大多数金属,雷诺数re约为10.6。christensen等提出用于钢料的vc=vt+400m/s。stivers等提出下列计算方法可供应用

[0100]

vc=vt+200(vt《2000m/s);

[0101]

vc=vt+100(2000m/s《vt《2500m/s);

[0102]

vc=vt+50(vt《2500m/s)。

[0103]

根据驻点移动速度便可计算出所选炸药4的爆速,当飞板与基板1平行安装时vc=d。根据上述分析,计算了钛/钢爆炸复合时,选取理想爆轰速度所需参量的数据。根据计算可知,理想炸药4爆速应在2000m/s左右。

[0104]

爆炸焊接中炸药4爆速、装药量和板间距是三个最重要的工艺参数。由公式1可知,平行法爆炸焊接中炸药4爆速vd等于碰撞点移动速度vc,因此当从爆炸焊接窗口中选定了vc(一般靠近下限选取)也就确定了爆速vd。装药量和板间距可以通过下面的方法确定,如图2所示。

[0105]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0106]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1