一种VLGC船用碳锰低温钢的制作方法

一种vlgc船用碳锰低温钢

技术领域

1.本发明属于钢铁新材料连接技术领域,涉及了一种vlgc船用碳锰低温钢。

背景技术:

2.vlgc(very large gas carrier),全称超大型液化气体运输船,是国际上公认的设计及建造技术难度最大的船型,以高技术、高难度、高附加值的“三高”著称,主要运输以丙烷和丁烷为主要成份的液化石油气或混合气,包含丙烯、丁烯及其他化工产品,用于船体结构中的液舱和次屏蔽两部分结构。vlgc船用碳锰低温钢的化学成分简单,主要有c、mn两种合金元素组成,依靠tmcp工艺来保障性能,缺少细晶强化元素,焊接难度大,需要根据不同的板厚制定不同的焊接工艺,满足-60

°

下的低温冲击韧性。应用环境为-60℃的低温,焊缝及热影响区易出现低温脆性,焊接接头的冲击韧性难以保证,降低结构的整体性能,所以制定合理的焊接工艺方法对vlgc船用碳锰低温钢至关重要。

3.为了满足vlgc船用碳锰低温钢在船舶建造过程中的实际需求,针对不同厚度的vlgc船用碳锰低温钢在焊接方法上进行了研究。国内外现有船用钢板的焊接方法没有涉及vlgc船用碳锰低温钢,vlgc船用碳锰低温钢用于超大液化气体船的结构符合船舶的发展方向,涉及到的焊接方法确是保障船舶建造质量的关键技术需要进行的探索和研究。

技术实现要素:

4.发明目的:本发明的目的在于提供了一种焊接方法,解决了不同厚度规格 vlgc船用碳锰低温钢焊接问题,焊接接头力学性能优异。

5.技术方案:本发明所述的一种vlgc船用碳锰低温钢,

6.vlgc船用碳锰低温钢的化学成分百分比为:c:0.075~0.095,mn:1.50~1.58, si:0.15~0.25,p:≤0.012,s:≤0.0030,al:0.035~0.075,ti:0.005~0.015,余量为fe及附带杂质;

7.焊接接头形式采用对接,焊接位置为3g,开v型坡口,坡口角度为40

±8°

;

8.vlgc船用碳锰低温钢的焊接方法采用药芯二氧化碳气体保护半自动焊;对于不同厚度的vlgc船用碳锰低温钢,设计了有不同的焊前、焊后工序,以及不同的焊接参数。

9.进一步的,采用的药芯焊丝牌号为supercored81-k2,φ为1.2mm,陶瓷衬垫材料为jn-401-3d。

10.进一步的,在焊接过程中,坡口形式采用v型,坡口角度40

°

,留6

±

2mm 间隙,背面采用陶瓷衬垫;当板厚8≤t≤30mm的板子对接焊时,焊前不需要预热,焊后不需要热处理;采用二氧化碳气体保护半自动焊,工艺参数包含:焊接电流 140~200a,焊接电压20~26v,焊接速度8~19cm/min,层间温度<150℃;

11.当板厚30<t≤34时,焊前需要预热,预热温度≥80℃,层间温度小<150℃,焊后后热(250

±

20℃),保温2小时后缓冷;设计焊道层数为11层,焊接工艺参数包括:焊接电流160~200a,焊接电压22~26v,焊接速度8~18cm/min,层间温度<150℃。

12.有益效果:本发明与现有技术相比,本发明的特点是:采用本发明的焊接方法,解决了vlgc船用碳锰低温钢的3g位置焊接问题,符合现行主流船级社的相关技术标准要求,主要包括以下几个内容:1、针对不同厚度规格的vlgc船用碳锰低温钢,设计了不同的焊接道次及焊接顺序,通过控制合适的焊接电流、焊接电压、焊接速度等参数,实现了对熔池体积和长度的控制,进而控制了每道次的填充量,具有良好的焊接效果;2、8~34mm的厚度规格,覆盖常见的vlgc 船用碳锰低温钢,实用性强;3、由于3g的焊接位置,熔池受到重力的作用,有向下流淌的趋势,采用了适合的焊道设计和焊接工艺,焊缝成型美观,未出现宏观缺陷,接头力学性能优良,-60

°

冲击韧性≥80j,远远大于vl船级社要求的 27j。

附图说明

13.图1是本发明焊接接头的坡口示意图;

14.图2是本发明第一实施例的焊道的层数分布示意图;

15.图3是本发明第二实施例的焊道的层数分布示意图;

16.图4是本发明第三实施例的焊道的层数分布示意图;

17.图5是本发明第四实施例的焊道的层数分布示意图;

18.图6是本发明第五实施例的焊道的层数分布示意图;

19.图7是本发明第六实施例的焊道的层数分布示意图;

20.图8是本发明第七实施例的焊道的层数分布示意图;

21.图9是本发明第八实施例的焊道的层数分布示意图;

22.图10是本发明第九实施例的焊道的层数分布示意图。

具体实施方式

23.为了更清楚地说明本发明的技术方案,下面结合附图对本发明的技术方案做进一步的详细说明:

24.本发明提供了一种vlgc船用碳锰低温钢,

25.所述vlgc船用碳锰低温钢的化学成分百分比为:c:0.075~0.095,mn: 1.50~1.58,si:0.15~0.25,p:≤0.012,s:≤0.0030,al:0.035~0.075,ti:0.005~0.015,余量为fe及附带杂质;

26.焊接接头方式为对接,焊接位置为3g;焊接方法为药芯二氧化碳气体保护半自动焊;针对不同板厚制定了不同的焊接工艺方法;

27.其中采用的药芯焊丝牌号为supercored81-k2,φ为1.2mm,陶瓷衬垫材料为 jn-401-3d;

28.其中当板厚为8~10mm的板子对接时,焊前不需要预热,焊后不需要热处理;坡口形式为v型坡口,坡口角度为40

°

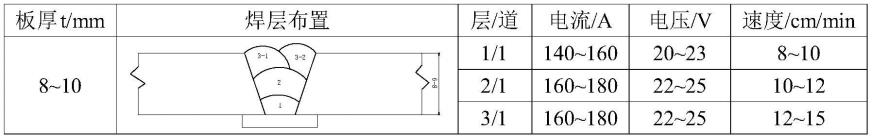

,组对间隙为6mm,背面贴合陶瓷衬垫;采用药芯二氧化碳气体保护半自动焊,多层多道焊,焊接层数为3层,具体的焊层布置及工艺参数如表1:

29.表1

[0030][0031]

其中当板厚为11~12mm的板子对接时,焊前不需要预热,焊后不需要热处理;坡口形式为v型坡口,坡口角度为40

°

,组对间隙为6mm,背面贴合陶瓷衬垫;采用药芯二氧化碳气体保护半自动焊,多层多道焊,焊接层数为4层,具体的焊层布置及工艺参数如表2:

[0032]

表2

[0033][0034]

其中当板厚为13~15mm的板子对接时,焊前不需要预热,焊后不需要热处理;坡口形式为v型坡口,坡口角度为40

°

,组对间隙为6mm,背面贴合陶瓷衬垫;采用药芯二氧化碳气体保护半自动焊,多层多道焊,焊接层数为5层,具体的焊层布置及工艺参数如表3:

[0035]

表3

[0036][0037]

其中当板厚为16~18mm的板子对接时,焊前不需要预热,焊后不需要热处理;坡口形式为v型坡口,坡口角度为40

°

,组对间隙为6mm,背面贴合陶瓷衬垫;采用药芯二氧化碳气体保护半自动焊,多层多道焊,焊接层数为6层,具体的焊层布置及工艺参数如表4:

[0038]

表4

[0039][0040]

其中当板厚为19~21mm的板子对接时,焊前不需要预热,焊后不需要热处理;坡口形式为v型坡口,坡口角度为40

°

,组对间隙为6mm,背面贴合陶瓷衬垫;采用药芯二氧化碳气体保护半自动焊,多层多道焊,焊接层数为7层,具体的焊层布置及工艺参数如表5:

[0041]

表5

[0042][0043]

其中当板厚为22~25mm的板子对接时,焊前不需要预热,焊后不需要热处理;坡口形式为v型坡口,坡口角度为40

°

,组对间隙为6mm,背面贴合陶瓷衬垫;采用药芯二氧化碳气体保护半自动焊,多层多道焊,焊接层数为8层,具体的焊层布置及工艺参数如表6:

[0044]

表6

[0045][0046]

其中当板厚为26~28mm的板子对接时,焊前不需要预热,焊后不需要热处理;坡口形式为v型坡口,坡口角度为40

°

,组对间隙为6mm,背面贴合陶瓷衬垫;采用药芯二氧化碳气体保护半自动焊,多层多道焊,焊接层数为9层,具体的焊层布置及工艺参数表7:

[0047]

表7

[0048][0049]

其中当板厚为29~30mm的板子对接时,焊前不需要预热,焊后不需要热处理;坡口形式为v型坡口,坡口角度为40

°

,组对间隙为6mm,背面贴合陶瓷衬垫;采用药芯二氧化碳气体保护半自动焊,多层多道焊,焊接层数为10层,具体的焊层布置及工艺参数表8:

[0050]

表8

[0051][0052]

其中当板厚为31~34mm的板子对接时,焊前需要预热,预热温度≥80℃,层间温度<150℃,焊后后热(250

±

20℃),保温2小时后缓冷;坡口形式为v 型坡口,坡口角度为40

°

,组对间隙为6mm,背面贴合陶瓷衬垫;采用药芯二氧化碳气体保护半自动焊,多层多道焊,焊接层数为11层,具体的焊层布置及工艺参数表9:

[0053]

表9

[0054][0055][0056]

本发明焊前应检查坡口的完好性,做好坡口的清洁工作,采用火焰烘培,清除潮气和杂质,保持坡口干燥;

[0057]

本发明对不同厚度的vlgc船用碳锰低温钢,确定焊前和焊后热处理,当板厚t<30mm时,焊前不需要预热,焊后不需要热处理;当板厚t>30mm时,焊前需要预热,预热温度≥80℃,层间温度小<150℃,焊后后热(250

±

20℃),保温2小时后缓冷;

[0058]

本发明为板对接焊接,焊接位置为3g,根据不同的板厚区间范围,对vlgc 船用碳锰低温钢,药芯焊丝牌号为supercored81-k2,φ为1.2mm;陶瓷衬垫为 jn-401-3d;采用多层多道焊的方式焊接,坡口角度为40

±8°

,示意图如图1,作为具体的实施例,具体实施方式如下:

[0059]

实施例1

[0060]

本实施例的vlgc船用碳锰低温钢气保焊焊接方法,采用药芯二氧化碳气体保护半自动焊接,板厚为8mm+8mm,尺寸为500mm

×

200mm

×

8mm,焊接位置为3g,焊道设计为3层,具体的焊道布置、坡口形式及焊接参数如表1;

[0061]

实施例2

[0062]

本实施例的vlgc船用碳锰低温钢气保焊焊接方法,采用药芯二氧化碳气体保护半自动焊接,板厚为12mm+12mm,尺寸为500mm

×

200mm

×

12mm,焊接位置为3g,焊道设计为4层,具体的焊道布置、坡口形式及焊接参数如表2;

[0063]

实施例3

[0064]

本实施例的vlgc船用碳锰低温钢气保焊焊接方法,采用药芯二氧化碳气体保护半自动焊接,板厚为14mm+14mm,尺寸为500mm

×

200mm

×

14mm,焊接位置为3g,焊道设计为5层,具体的焊道布置、坡口形式及焊接参数如表3;

[0065]

实施例4

[0066]

本实施例的vlgc船用碳锰低温钢气保焊焊接方法,采用药芯二氧化碳气体保护半自动焊接,板厚为16mm+16mm,尺寸为500mm

×

200mm

×

16mm,焊接位置为3g,焊道设计为6层,具体的焊道布置、坡口形式及焊接参数如表4;

[0067]

实施例5

[0068]

本实施例的vlgc船用碳锰低温钢气保焊焊接方法,采用药芯二氧化碳气体保护半自动焊接,板厚为20mm+20mm,尺寸为500mm

×

200mm

×

20mm,焊接位置为3g,焊道设计为7层,具体的焊道布置、坡口形式及焊接参数如表5;

[0069]

实施例6

[0070]

本实施例的vlgc船用碳锰低温钢气保焊焊接方法,采用药芯二氧化碳气体保护半自动焊接,板厚为24mm+24mm,尺寸为500mm

×

200mm

×

24mm,焊接位置为3g,焊道设计为8层,具体的焊道布置、坡口形式及焊接参数如表6;

[0071]

实施例7

[0072]

本实施例的vlgc船用碳锰低温钢气保焊焊接方法,采用药芯二氧化碳气体保护半自动焊接,板厚为26mm+26mm,尺寸为500mm

×

200mm

×

26mm,焊接位置为3g,焊道设计为9层,具体的焊道布置、坡口形式及焊接参数如表7;

[0073]

实施例8

[0074]

本实施例的vlgc船用碳锰低温钢气保焊焊接方法,采用药芯二氧化碳气体保护半自动焊接,板厚为30mm+30mm,尺寸为500mm

×

200mm

×

30mm,焊接位置为3g,焊道设计为10层,具体的焊道布置、坡口形式及焊接参数如表8;

[0075]

实施例9

[0076]

本实施例为vlgc船用碳锰低温钢气保焊焊接方法,采用药芯二氧化碳气体保护半自动焊接,板厚为32mm+32mm,两块试板的尺寸为 500mm

×

200mm

×

32mm,焊接位置为3g,焊道设计为11层,焊前需要预热,预热温度≥80℃,层间温度<150℃,焊后后热(250

±

20℃),保温2小时后缓冷;具体的焊道布置、坡口形式及焊接参数如表9;

[0077]

针对vlgc船用碳锰低温钢的不同厚度,按照本发明的技术方法进行焊接,其中坡口形式、焊道层数设计如图1-图10所示。

[0078]

性能测试

[0079]

采用了常规的焊接工艺评定方法对实施例1-9焊接接头进行了力学性能测试,测试结果如表10所示。

[0080]

表10焊接接头的性能

[0081][0082][0083]

本发明的实施例效果如下:

[0084]

在9个实施例中,焊缝成型良好,经过超声波无损探伤,未发现内部缺陷焊接接头的评判标准:焊接接头最高硬度hv

10

≤350,焊接接头强度rm490~610mpa,横向冲击功≥27j,延伸率≥21%,从表10中的测试数据可知,实施例1~9得到的焊接接头力学性能优良。

[0085]

在本发明9个实施例中,涉及到了8mm、12mm、14m、16mm、20mm、24mm、 26mm、30mm、32mm九种不同规格,根据实绩焊接工艺评价,力学性能良好,可覆盖8mm~34mm规格的vlgc船用碳锰低温钢。依据实际检验,本发明能全面覆盖常用规格的vlgc船用碳锰低温钢3g位置焊接,实际应用效果良好,且符合vl船级社的相关规范要求。

[0086]

以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1