一种大尺寸钼铌靶坯的轧制方法与流程

1.本发明属于靶材的加工技术领域,尤其涉及一种大尺寸钼铌靶坯的轧制方法。

背景技术:

2.随着平板显示行业发展的越来越迅速,对平板显示中使用的布线材料、阻挡层材料要求也越来越严格。随着显示面板向着大型化发展,导电材料由铝向铜的趋势正在形成,钼、钼合金和铜有着优异的附着性,有利于阻挡层的稳定性,因此,钼合金主要用作铜的底层或覆盖层,控制反射率并提供保护,使其在光刻过程中免受侵蚀。

3.目前,大尺寸液晶面板一般使用钼或钼铌靶材来做阻挡层或屏蔽材料。尤其涉及到大尺寸钼或钼铌靶材,压制烧结后坯料容易变形,并且由于轧制工艺的不成熟,例如每个火次、每个道次轧制的变形量、轧制速度,开坯和轧制温度以及相应的保温时间等的不成熟、不确定,大大增加了轧制过程中的不确定性,轧制过程容易发生板面绕曲,甚者出现轧制开裂或卡料,增加了操作难度,影响后续的轧制任务,并在一定程度上对板材的损耗过大,降低了成材率,甚者出现废品。

4.cn113637945a公开了一种大规格钼铌合金靶材的轧制制备方法,所述制备方法为:将靶材合金原料按比例配粉混合均匀,经冷等静压、装包套抽真空排气、热等静压、带包套轧制及退火校平,除去包套加工至规定尺寸,其中热等静压温度1250-1400℃,保温2-4h,带包套轧制的开还温度为1400-1450℃,开坯变形量为20-30%,降温轧制至终轧温度为1250℃,道次变形量15-30%。所述方法使用带包套轧制的方式,且轧制开坯温度超过1400℃,所述方法会对轧机造成很大的磨损,且轧制后产品表面状态较差。

5.cn102534519a公开了一种lcd平板显示器溅射靶材用大尺寸钼板的制备方法,所述制备方法为:1)在常规方法压制和烧结的细板坯表面均匀涂刷抗氧化涂层;2)将涂刷有抗氧化涂层的钼板坯用钢包套包覆;3)对包覆有钢包套的钼板坯进行一火次的轧制,然后置于冷床上冷却;4)将冷却后的钼板坯轧制至厚度为19mm-24mm(含钢包套);5)将轧制的钼板坯进行校平处理,去除钢包套,切割,得到半成品钼板;6)将半成品钼板进行真空热处理,得到lcd平板显示器溅射靶材用大尺寸钼板。所述方法通过刷涂层及带钢包套轧制,流程复杂,易造成资源浪费。

6.因此,如何提供一种大尺寸钼铌靶坯的轧制方法,避免钼铌靶坯轧制时发生开裂现象,同时降低产品生产成本,成为了本领域技术人员迫切需要解决的问题。

技术实现要素:

7.本发明的目的在于提供了一种大尺寸钼铌靶坯的轧制方法,采用本发明提供的轧制方法避免了钼铌靶坯在轧制过程中发生开裂现象,降低了生产成本,提高了靶坯的成材率。

8.为达到上述技术效果,本发明采用以下技术方案:

9.本发明提供一种大尺寸钼铌靶坯的轧制方法,所述轧制方法包括:将钼铌靶坯依

次进行开坯和轧制;

10.所述开坯的温度为1100-1300℃,例如可以是1100℃、1120℃、1140℃、1160℃、1180℃、1200℃、1220℃、1240℃、1260℃、1280℃或1300℃等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

11.本发明中通过调整开坯及轧制的温度以及轧制的方式,在现有设备基础上,降低了钼铌靶坯在轧制过程中开裂的概率,提高了产品的成材率,满足了平板显示用溅射靶材要求。

12.作为本发明优选的技术方案,所述开坯的保温时间为30-60min,例如可以是30min、35min、40min、45min、50min、55min或60min等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

13.优选地,所述开坯的速度为20-25m/min,例如可以是20m/min、21m/min、22m/min、23m/min、24m/min或25m/min等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

14.作为本发明优选的技术方案,所述开坯的总下压量为40%-55%,例如可以是40%、42%、44%、46%、48%、50%、52%、54%或55%等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

15.优选地,所述开坯的道次为2-4次,例如可以是2次、3次或4次等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用,优选为3次。

16.本发明中,若开坯的道次选择不合理,不仅影响单道次的下压量,还难以扎到合适的尺寸。

17.优选地,所述开坯的单个道次的下压量为17-22%,例如可以是17%、18%、19%、20%、21%或22%等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

18.本发明中,单个道次的下压量是单道次开坯前后厚度的变化量,因此,总下压量=1-开坯后的厚度,例如,总下压量=1-(1-0.22)3。

19.本发明中,若开坯的单个道次的下压量过低,因靶坯表层变形量大,而心部基本没有塑性变形,靶坯收到拉应力而导致开裂;若开坯的单个道次的下压量过高,变形量过大,靶坯会难以被咬入,且对轧机的轧制能力有很大的考验,易损坏轧机。

20.作为本发明优选的技术方案,所述开坯的每道次后进行加热保温处理。

21.优选地,所述加热保温处理的温度为1120-1200℃,例如可以是1120℃、1130℃、1140℃、1150℃、1160℃、1170℃、1180℃、1190℃或1200℃等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

22.优选地,所述加热保温处理的时间为10-15min,例如可以是10min、11min、12min、13min、14min或15min等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

23.本发明中,单个道次轧制完后送入加热炉保温10-15min,确保靶坯温度保持在1100℃以上,避免温度冷却下来轧制时端头出现“开口”现象。

24.作为本发明优选的技术方案,所述轧制的温度为1150-1250℃,例如可以是1150℃、1160℃、1170℃、1180℃、1190℃、1200℃、1220℃、1240℃或1250℃等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

25.优选地,所述轧制的保温时间为10-20min,例如可以是10min、12min、14min、16min、18min或20min等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

26.优选地,所述轧制的速度为40-50m/min,例如可以是40m/min、42m/min、44m/min、46m/min、48m/min或50m/min等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

27.本发明中,所述轧制的速度高于开坯的速度,因后续轧制过程时靶坯长度要大于开坯时的长度,为了确保整个轧制过程靶坯温度不下降的太多,需要确保后续轧制速度大于开坯速度。

28.作为本发明优选的技术方案,所述轧制的总下压量为35%-50%,例如可以是35%、37%、40%、42%、44%、46%、48%或50%等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

29.作为本发明优选的技术方案,所述轧制的道次为2-6次,优选为4次。

30.本发明中,总的轧制道次根据产品要求的厚度进行设定,但不超过六道次。

31.优选地,所述轧制的单个道次的下压量为10%-15%,例如可以是10%、11%、12%、13%或15%等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

32.本发明中,单个道次的下压量是单道次轧制前后厚度的变化量,因此,总下压量=1-轧制后的厚度。

33.本发明中,若轧制的单个道次的下压量过低,会导致轧制道次过多,影响加工效率;若轧制的单个道次的下压量过高,会造成靶坯咬入困难,且容易轧制力超限,损坏设备。

34.作为本发明优选的技术方案,所述轧制的每两道次后进行加热保温处理。

35.优选地,所述加热保温处理的温度为1150-1200℃,例如可以是1150℃、1160℃、1170℃、1180℃、1190℃或1200℃等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

36.优选地,所述加热保温处理的时间为10-20min,例如可以是10min、12min、14min、16min、18min或20min等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

37.本发明中,在轧制过程中,每两道次后将靶坯送入加热炉进行保温10-20min,确保靶坯温度保持在1100℃以上,防止靶坯轧制过程中侧边出现向内扩展的裂纹。

38.作为本发明优选的技术方案,所述钼铌靶坯为经过热等静压,去除包套后得到。

39.优选地,所述钼铌靶坯的长度为1000-1500mm,例如可以是1000mm、1100mm、1200mm、1300mm、1400mm或1500mm等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

40.优选地,所述钼铌靶坯的宽度为250-400mm,例如可以是250mm、300mm、350mm或400mm等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

41.优选地,所述钼铌靶坯的厚度为100-150mm,例如可以是100mm、110mm、120mm、130mm、140mm或150mm等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

42.本发明中,所述大尺寸钼铌靶坯的为长度>1000mm,宽度>250mm,厚度>100mm。

43.作为本发明优选的技术方案,所述轧制方法包括以下步骤:

44.(1)热等静压后,去除包套,得到第一钼铌靶坯;

45.(2)将步骤(1)所述第一钼铌靶坯加热至1100-1300℃并保温30-60min,以速度为20-25m/min进行开坯,总下压量为40%-55%;所述开坯的道次为2-4次,单个道次的下压量为17%-22%,每道次后将钼铌靶坯加热至1120-1200℃并保温10-15min,得到第二钼铌靶坯;

46.(3)将步骤(2)所述第二钼铌靶坯加热至1150-1250℃并保温10-20min,以速度为40-50m/min进行轧制,总下压量为35%-50%;所述轧制的道次为2-6次,单个道次的下压量为10%-15%,每两道次后将钼铌靶坯加热至1150-1200℃并保温10-20min,得到钼铌靶坯。

47.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

48.与现有技术相比,本发明具有以下有益效果:

49.本发明提供的轧制方法包括依次进行的开坯及轧制,通过调整开坯及轧制的加热温度、保温时间以及轧制的方式、下压量和轧制速度等参数,在现有设备基础上,降低了钼铌靶坯在轧制过程中开裂的概率,提高了产品的成材率,满足平板显示用溅射靶材要求;所述制备方法无需复杂工艺条件,生产成本较低,适用性广。

具体实施方式

50.为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

51.实施例1

52.本实施例提供了一种大尺寸钼铌靶坯的轧制方法,所述轧制方法包括以下步骤:

53.(1)热等静压,去除包套后,对靶坯各棱边进行打磨,去除凹坑,得到第一钼铌靶坯的长度为1200mm、宽度为300mm和厚度为120mm;

54.(2)将步骤(1)所述第一钼铌靶坯加热至1200℃并保温50min,以速度为23m/min进行开坯,开坯总下压量为52.5%;所述开坯的道次为3次,单个道次的下压量为22%,每道次后将钼铌靶坯送入加热炉加热至1150℃并保温12min,得到第二钼铌靶坯;

55.(3)将步骤(2)所述第二钼铌靶坯加热至1200℃并保温15min,以速度为45m/min进行轧制,轧制总下压量为47.8%;所述轧制的道次为4次,单个道次的下压量为15%,每两道次后将钼铌靶坯送入加热炉加热至1170℃并保温15min,得到钼铌靶坯。

56.实施例2

57.本实施例提供了一种大尺寸钼铌靶坯的轧制方法,所述轧制方法包括以下步骤:

58.(1)热等静压,去除包套后,对靶坯各棱边进行打磨,去除凹坑,得到第一钼铌靶坯的长度为1000mm、宽度为300mm和厚度为100mm;

59.(2)将步骤(1)所述第一钼铌靶坯加热至1100℃并保温60min,以速度为25m/min进行开坯,开坯总下压量为42.8%;所述开坯的道次为3次,单个道次的下压量为17%,每道次后将钼铌靶坯送入加热炉加热至1120℃并保温15min,得到第二钼铌靶坯;

60.(3)将步骤(2)所述第二钼铌靶坯加热至1150℃并保温20min,以速度为40m/min进

行轧制,轧制总下压量为46.9%;所述轧制的道次为6次,单个道次的下压量为10%,每两道次后将钼铌靶坯送入加热炉加热至1150℃并保温20min,得到钼铌靶坯。

61.实施例3

62.本实施例提供了一种大尺寸钼铌靶坯的轧制方法,所述轧制方法包括以下步骤:

63.(1)热等静压,去除包套后,对靶坯各棱边进行打磨,去除凹坑,得到第一钼铌靶坯的长度为1500mm、宽度为400mm和厚度为150mm;

64.(2)将步骤(1)所述第一钼铌靶坯加热至1300℃并保温30min,以速度为20m/min进行开坯,开坯总下压量为48.8%;所述开坯的道次为3次,单个道次的下压量为20%,每道次后将钼铌靶坯送入加热炉加热至1200℃并保温10min,得到第二钼铌靶坯;

65.(3)将步骤(2)所述第二钼铌靶坯加热至1250℃并保温10min,以速度为50m/min进行轧制,轧制总下压量为42.7%;所述轧制的道次为4次,单个道次的下压量为13%,每两道次后将钼铌靶坯送入加热炉加热至1200℃并保温10min,得到钼铌靶坯。

66.实施例4

67.本实施例提供了一种大尺寸钼铌靶坯的轧制方法,除了步骤(2)单个道次的下压量为12%外,其他条件均与实施例1相同。

68.实施例5

69.本实施例提供了一种大尺寸钼铌靶坯的轧制方法,除了步骤(2)单个道次的下压量为30%外,其他条件均与实施例1相同。

70.实施例6

71.本实施例提供了一种大尺寸钼铌靶坯的轧制方法,除了步骤(2)每道次后未将钼铌靶坯送入加热炉进行加热保温处理外,其他条件均与实施例1相同。

72.实施例7

73.本实施例提供了一种大尺寸钼铌靶坯的轧制方法,除了步骤(3)轧制加热至1100℃外,其他条件均与实施例1相同。

74.实施例8

75.本实施例提供了一种大尺寸钼铌靶坯的轧制方法,除了步骤(3)轧制加热至1350℃外,其他条件均与实施例1相同。

76.实施例9

77.本实施例提供了一种大尺寸钼铌靶坯的轧制方法,除了步骤(3)以速度为23m/min进行轧制外,其他条件均与实施例1相同。

78.实施例10

79.本实施例提供了一种大尺寸钼铌靶坯的轧制方法,除了步骤(3)以速度为60m/min进行轧制外,其他条件均与实施例1相同。

80.实施例11

81.本实施例提供了一种大尺寸钼铌靶坯的轧制方法,除了步骤(3)单个道次的下压量为25%外,其他条件均与实施例1相同。

82.实施例12

83.本实施例提供了一种大尺寸钼铌靶坯的轧制方法,除了步骤(3)每两道次后未将钼铌靶坯送入加热炉进行加热保温处理外,其他条件均与实施例1相同。

84.对比例1

85.本对比例提供了一种大尺寸钼铌靶坯的轧制方法,除了步骤(2)开坯加热至1000℃外,其他条件均与实施例1相同。

86.对比例2

87.本对比例提供了一种大尺寸钼铌靶坯的轧制方法,除了步骤(2)开坯加热至1400℃外,其他条件均与实施例1相同。

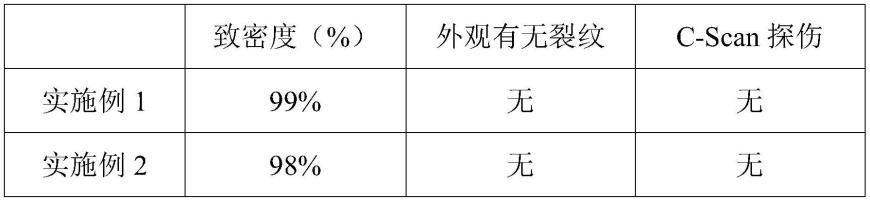

88.对上述实施例和对比例轧制后的钼铌靶坯进行致密度、靶坯有无裂纹及c-scan探伤内部组织的测试,结果如表1所示。其中,致密度的检测方法为:阿基米德排水法测密度;通过肉眼检测靶坯外观有无裂纹;c-scan探伤的方法为:采用超声波探伤检测仪进行c-scan探伤检测。

89.表1

[0090][0091][0092]

由表1可知,

[0093]

(1)本发明实施例1-3提供的轧制方法得到的钼铌靶坯,致密度达到98%以上,外观无裂纹,在c-scan探伤内部组织中也无异常缺陷;

[0094]

(2)由实施例1和实施例6及实施例12对比可知,当开坯或轧制中在每道次轧制过程时,未对靶坯进行加热保温处理,导致靶坯出现开裂情况,在c-scan探伤内部组织中发现异常缺陷;

[0095]

(3)由实施例1和实施例7-8对比可知,当轧制加热温度过低时,靶坯硬度较高,变形难度较大,导致靶坯发生开裂;当轧制加热温度过高时,靶坯材料处于再结晶状态,其塑性会下降,同样会导致靶坯内部出现裂纹;

[0096]

(4)由实施例1和对比例1-2对比可知,当开坯加热温度过低时,靶坯硬度高,变形难度大,会导致靶坯咬入困难,发生严重开裂;当开坯加热温度过高时,靶坯材料处于再结晶状态,强烈变形的晶胞边界组织可能会包含裂纹核心,导致靶坯出现开裂。

[0097]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1