一种“几”型截面型材零件的下陷成形方法与流程

1.本发明属于航空制造技术中模具工装设计技术领域,涉及一种“几”型截面型材零件的下陷成形方法。

背景技术:

2.我方承揽的国外某项航空钣金件5,图1所示,产品截面为“几”型,材料为7075-o状态,产品中部顶端、左、右两侧底部共3处下陷成形。原成形工艺采取整体下陷模在单柱液压机上成形,压制后存在以下质量问题:产品易卡在模具上下模型腔中,需从液压机上拆卸下模具撬出零件,产生局部变形;中间下陷区域深度超差;a、b两端成形后两面不在同一基准平面,存在高度差。

技术实现要素:

3.本发明提供了一种“几”型截面型材零件的下陷成形方法。这种下陷成形方法能较好地解决“几”型截面型材零件的下陷成形产生的卡模、下陷区域超差变形等缺陷,并且结构简单,加工成本低,具有较高的经济价值。

4.技术方案

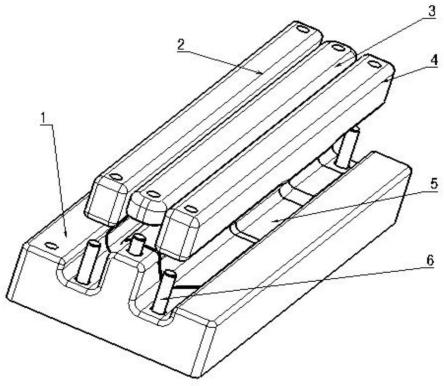

5.一种“几”型截面型材零件的下陷成形方法,基于下陷成形模具而实现,下陷成形模具包括下模1和上模组件,下模1的工作型面制成与需要下陷及弯边成形的“几”型产品最终数模所需的型面,所述上模组件包括中盖板3、左盖板2和右盖板4,中盖板3、左盖板2和右盖板4下陷区同样制出,并与下模1下陷及弯边对应料厚间隙,每个盖板通过两端导孔与下模1的2个合模销6合模安装。下陷区域预先设计了下陷试压后回弹补偿深度。

6.利用该模具实现下陷成形的完整操作步骤:

7.1)成形时,将大于产品长度尺寸的“几”型成品型材下料后,放在下模1凸台上初定位,将中盖板3、左盖板2和右盖板4分别与下模1合模销6合模;

8.2)合模后放入液压成形机工作台上,通过施压3个盖板与下模1将型材产生塑性变形至完全成形到位。

9.3)开模后,分别去掉中盖板3、左盖板2、右盖板4,将零件取出。

10.4)钳工工序划线切割剪除钣金件5工艺余量,符合产品图纸设计要求。

11.进一步的,下陷试压后回弹补偿深度通过数控加工制出,

12.进一步的,采用橡皮囊液压成形机压制下陷和两端弯边成形。

13.进一步的,坯料采用截面与产品最终形状相近的成品型材作为成形坯料。

14.进一步的,所述合模销6具体为6个。

15.进一步的,合模销6直径为φ8。

16.进一步的,下模1材料选45号钢,热处理40hrc。

17.进一步的,为避免卡模,下模1凸台圆角设计比产品圆角略小,左盖板2和右盖板4与下模1凸台侧边间隙比型材厚度略大。

18.技术效果

19.与现有技术相比,本成形方法提供了一种“几”型截面型材零件的下陷成形工艺。采用相似截面型材代替平面板材减少了钣金件5复杂成形时变形问题;上模采用分体式结构在橡皮囊液压机成形,克服了采用整体上模式结构在机械液压机上压制下陷后容易卡模不好取件的缺点,并且克服了在机械液压机上成型a、b两端因长度不一,受力不均,两面不齐平以及下陷深度超差的缺点;经实际生产试压验证,一次性压制出合格产品,不卡模变形,取件便捷。

附图说明

20.图1为具有下陷成形特征的“几”型航空钣金件图

21.图2为分体式模具结构图;

22.图3为钣金产品尺寸图;

23.图4为bac1498-201型材剖面图;

24.图5为压制前合模状态图;

25.图6为在橡皮囊液压机中终成形合模状态;

26.图7为下模1设计示意图。

27.图中:1.下模,2.左盖板,3.中盖板,4.右盖板,5.钣金件,6.合模销

具体实施方式

28.结合附图对本发明一种“几”型截面型材钣金零件的下陷成形工艺模具做进一步详细说明。

29.一种“几”型截面型材零件的下陷成形方法,具有以下特征:

30.特征1:下陷成形方法基于下陷成形模具而实现,包括下模1和上模组件,下模1的工作型面制成与需要下陷及弯边成形的“几”型产品最终数模所需的型面,所述上模组件包括中盖板3、左盖板2和右盖板4,每个盖板下陷区同样制出,并与下模1下陷及弯边对应料厚间隙,每个盖板通过两端导孔与下模12个合模销6合模安装。下陷区域预先设计了下陷试压后回弹补偿深度,对型面数模进行了重新构造,通过数控加工制出,减少了后期试压后再修研模具型面。

31.特征2:在橡皮囊液压成形机上压制下陷和两端弯边成形。

32.特征3:坯料采用截面与产品最终形状相近的成品型材作为成形坯料。

33.利用该模具实现下陷成形的完整操作步骤:

34.1)成形时,操作者将大于产品长度尺寸的“几”型成品型材下料后,放在下模1凸台上初定位,将中盖板3、左盖板2和右盖板4分别与下模1合模销6合模;

35.2)合模后放入橡皮囊液压成形机工作台上,通过橡皮施压3个盖板与下模1将型材产生塑性变形至完全成形到位。

36.3)开模后,分别去掉中盖板3、左盖板2、右盖板4,将零件取出。

37.4)钳工工序划线切割剪除钣金件5工艺余量,符合产品图纸设计要求。

38.图2所示,一种“几”型截面型材零件的下陷成形模具,包括下模1、左盖板2、中盖板3、右盖板4,合模销66共6件压紧配合装在下模1上。

39.图3所示为一种“几”型航空产品有3处下陷,剖面尺寸腹板至法兰边宽度尺寸为23.4mm;

40.图4所示为bac1498-201成品型材,材料为7075-o状态,材料厚度1.02mm,剖面尺寸腹板至法兰边宽度为25.4mm,大于产品对应部位尺寸约2mm。

41.图5所示,将bac1498-201成品型材加工艺余量进行下料后,放在下模1凸台上初定位,因型材两端法兰边尺寸大于下模1型腔尺寸,法兰边只能贴靠在下模1的上表面上,处于半悬空状态,6个直径为φ8合模销6下端与下模1紧配合,长度尺寸需能进入上模组件φ8.2导孔中。将中盖板3、左盖板2和右盖板4分别与下模1上的合模销66合模,此时处于压制前状态。

42.图6所示,合模后放入橡皮囊液压成形机工作台上,施压开始,通过橡皮继续施压3个盖板使型材在压力作用下两端翘边和3处下陷区域沿两个不同的方向弯曲成形,直到型材完全成形到位的状态。

43.下模1在两端弯边成形设计中,产品最终尺寸高度为7.6mm,因型材较产品宽2mm,故侧边直线段深度设计为9.6mm,为减少型材流进模具型腔弯曲成形阻力,型腔边缘设计圆角r3,产品成形后实际测量翘边高度约为9.6mm,需要钳工工序划线切割剪除2mm余量,符合尺寸要求。因成形受力易造成模具磨损影响精度,故下模1材料设计选45号钢,热处理40hrc。下模1在压制3处下陷区域设计中。

44.图7所示,因下陷成形产生回弹,为减少压制后再次修研模具型面,增加成本或影响模具精度,利用工程设计软件在原产品设计数模基础上对下陷深度加深0.3mm,进行了重新构造,用数控设备完成模具加工。中盖板3、左盖板2和右盖板4下陷区域采取同样方法设计与制造,保证与下模1型面均匀料厚间隙,模具材料同样选取45号钢,热处理40hrc。为避免卡模,下模1凸台圆角设计比产品圆角略小,左盖板2和右盖板4与下模1凸台侧边间隙比型材厚度略大。经实际验证,采用bac1498-201成品型材,虽宽度尺寸大于产品成形尺寸情况下,不增加用于两端翘边整形模具,在该成形模具上使用橡皮囊液压机能够一次成形出合格产品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1