一种航空发动机机匣切削加工辅助支撑装置的制作方法

1.本发明涉及金属切削加工技术领域,特别是涉及一种航空发动机机匣切削加工辅助支撑装置。

背景技术:

2.航空发动机机匣在精加工过程中面临的让刀变形问题对加工精度产生了很大的影响,对机匣弱刚性结构施加辅助支撑是提高加工精度的重要措施,辅助支撑工装不仅需要具有良好的刚性,为机匣弱刚性部位分担切削力,还应尽量避免引入夹紧变形,同时还要考虑工装的可靠性和可操作性等。

3.现有的针对薄壁零件的辅助支撑工装在设计和使用中会遇到很多问题,如工装定位困难,使用过程繁琐,拆装过程需要消耗较大的时间和人力成本;容易产生夹紧变形;工装过于笨重,转运吊装困难,对机床负载也是很大的挑战。

技术实现要素:

4.本发明的目的是提供一种航空发动机机匣切削加工辅助支撑装置,以解决上述现有技术存在的问题,通过提高机匣的径向刚度来降低由车削力引起的让刀变形现象,通过设置测力传感器和预紧装置,实现预夹紧力的连续可调。

5.为实现上述目的,本发明提供了如下方案:

6.本发明提供一种航空发动机机匣切削加工辅助支撑装置,包括传动测力模块和夹具体,所述夹具体包括基板和压板,所述压板周向分布于所述基板的顶部,所述压板用于将机匣端面装夹于所述基板上;所述传动测力模块周向分布于所述基板的顶部,用于所述机匣外形面的支撑,所述传动测力模块包括支撑架、预紧装置和支撑单元,所述支撑架固定于所述基板上,所述预紧装置固定于所述支撑架上,所述支撑单元连接于所述预紧装置的内侧,所述支撑单元用于夹持支撑所述机匣的外形面,所述支撑单元通过所述预紧装置调整支撑力,所述传动测力模块上设置有用于测量支撑力的测力传感器。

7.优选地,所述压板包括与所述机匣端面外沿处轮廓相适配的压紧部和通过螺钉与所述基板连接的预紧部,所述压紧部卡接在所述机匣端面上,所述螺钉设置有两个包括螺钉一和螺钉二,所述预紧部通过螺钉一和螺钉二连接所述基板。

8.优选地,所述基板为圆形板体结构,所述压板以所述基板的圆心为中心周向均布于基板上。

9.优选地,所述传动测力模块设置有6个。

10.优选地,所述基板的外周周向均布有6个支撑板,6个所述传动测力模块的支撑架分别通过螺栓安装在所述支撑板的顶部。

11.优选地,所述预紧装置包括外壳体、导向套筒、顶杆、丝杆和顶板,所述外壳体安装于所述支撑架上,所述外壳体的外端设置有底盖,所述导向套筒通过螺栓安装于所述外壳体内,所述导向套筒内部设置有导向孔,所述顶杆的一端滑动连接于所述导向孔内,所述顶

杆的另一端连接所述顶板,所述顶板则连接所述支撑单元,所述顶杆的内部为螺纹孔,所述丝杆一端螺纹连接于所述顶杆的螺纹孔内,所述丝杆的另一端穿过所述导向套筒、所述底盖伸出于所述外壳体;转动所述丝杆能够使所述顶杆沿着导向套筒的导向孔内外移动。

12.优选地,所述底盖与所述导向套筒之间安装有平衡板,所述平衡板卡接于所述丝杆的外部,所述平衡板用于支撑所述丝杆的同时,实现所述丝杆的轴向限位。

13.优选地,所述测力传感器设置于所述底盖与所述平衡板之间。

14.优选地,每个所述支撑架上沿着竖向方向设置有两个带有所述支撑单元的所述预紧装置。

15.优选地,所述支撑单元为与所述机匣的外形面轮廓相配合的弧形板。

16.本发明相对于现有技术取得了以下有益技术效果:

17.本发明提供的航空发动机机匣切削加工辅助支撑装置,包括夹具体和传动测力模块两大模块,夹具体是连接整个夹具各个组件的载体,起连接和工装整体的支撑定位作用。传动测力模块在夹具体上围绕机匣周向布置,所有的支撑释放功能、夹紧测力功能都集成到传动测力模块上,传动测力模块在夹持支撑机匣外形面的同时,能够同步测定夹紧力,通过提高机匣的径向刚度来降低由车削力引起的让刀变形现象,考虑了预夹紧力对外撑工装支撑刚度产生的影响,在设计工装中考虑了定量装夹问题引入了测力传感器和预紧装置,实现预夹紧力的连续可调。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

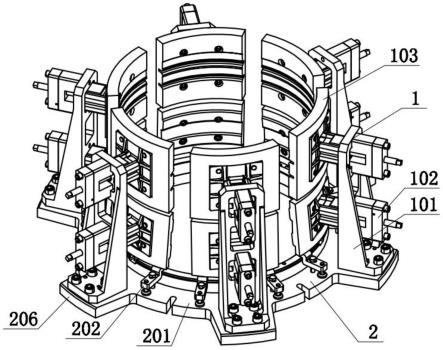

19.图1为本发明中航空发动机机匣切削加工辅助支撑装置的立体结构示意图;

20.图2为本发明中传动测力模块的结构示意图;

21.图3为本发明中夹具体的俯视结构示意图;

22.图4为图3的a-a向剖面图;

23.图中:1-传动测力模块、101-支撑架、102-预紧装置、103-支撑单元、104-外壳体、105-导向套筒、106-顶杆、107-丝杆、108-测力传感器、109-顶板、110-螺栓、111-底盖、112-平衡板;

24.2-夹具体、201-基板、202-压板、203-螺钉一、204-螺钉二、206-支撑板。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.本发明的目的是提供一种航空发动机机匣切削加工辅助支撑装置,以解决现有技术存在的问题。

27.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

28.本实施例中的航空发动机机匣切削加工辅助支撑装置,如图1-图4所示,包括传动测力模块1和夹具体2,夹具体2包括基板201和压板202,压板202周向分布于基板201的顶部,压板202用于将机匣端面装夹于基板201上;传动测力模块1周向分布于基板201的顶部,用于机匣外形面的支撑,传动测力模块1包括支撑架101、预紧装置102和支撑单元103,支撑架101固定于基板201上,预紧装置102固定于支撑架101上,支撑单元103连接于预紧装置102的内侧,支撑单元103用于夹持支撑机匣的外形面,支撑单元103通过预紧装置102调整支撑力,传动测力模块1上设置有用于测量支撑力的测力传感器108。

29.于本具体实施例中,压板202包括与机匣端面外沿处轮廓相适配的压紧部和通过螺钉与基板201连接的预紧部,压紧部卡接在机匣端面上,螺钉设置有两个包括螺钉一203和螺钉二204,预紧部通过螺钉一203和螺钉二204连接基板201,调节螺钉一203和螺钉二204也能够使压板202压紧机匣端面。

30.于本具体实施例中,基板201为圆形板体结构,压板202以基板201的圆心为中心周向均布于基板201上。

31.于本具体实施例中,传动测力模块1设置有6个,基板201的外周周向均布有6个支撑板206,6个传动测力模块1的支撑架101分别通过螺栓110安装在支撑板206的顶部。

32.于本具体实施例中,预紧装置102包括外壳体104、导向套筒105、顶杆106、丝杆107和顶板109,外壳体104安装于支撑架101上,外壳体104的外端设置有底盖111,导向套筒105通过螺栓110安装于外壳体104内,导向套筒105内部设置有导向孔,顶杆106的一端滑动连接于导向孔内,顶杆106的另一端连接顶板109,顶板109则连接支撑单元103,顶杆106的内部为螺纹孔,丝杆107一端螺纹连接于顶杆106的螺纹孔内,丝杆107的另一端穿过导向套筒105、底盖111伸出于外壳体104;转动丝杆107能够使顶杆106沿着导向套筒105的导向孔内外移动,进而使顶板109带着支撑单元103给机匣提供夹持的支撑力。

33.于本具体实施例中,底盖111与导向套筒105之间安装有平衡板112,平衡板112卡接于丝杆107的外部,平衡板112用于支撑丝杆107的同时,实现丝杆107的轴向限位。测力传感器108设置于底盖111与平衡板112之间,通过测力传感器108测量支撑力的大小。

34.于本具体实施例中,每个支撑架101上沿着竖向方向设置有两个带有支撑单元103的预紧装置102,两个预紧装置102分别单独控制各自对应的支撑单元103。

35.于本具体实施例中,支撑单元103为与机匣的外形面轮廓相配合的弧形板。

36.本发明中的航空发动机机匣切削加工辅助支撑装置,操作步骤如下:

37.步骤一:将辅助支撑装置按图1进行部署安装,利用环形均布的六组传动测力模块1实现机匣外形面支撑,利用一组夹具体2实现机匣端面的装夹,使用基板201、压板202、螺钉一203和螺钉二204实现压紧。

38.步骤二:通过旋转传动测力模块1中的丝杆107将支撑单元103贴紧机匣外形面,通过力传感器获得初始预夹紧力。

39.步骤三:在辅助支撑的条件下完成机匣内形面切削,测量出零件的让刀变形情况。

40.步骤四:通过旋转丝杆107调整支撑单元103的预夹紧力,利用力传感器测量相对应的支撑力,使得机匣内形面在切削后的变形趋向减少,实现零件的高质量加工。

41.本发明应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1