一种新型工字型衬套成型工艺的制作方法

1.本发明涉及冷镦设备的领域,尤其是涉及一种新型工字型衬套成型工艺。

背景技术:

2.工字套是一种紧固件,在机械领域极为常见,在各种锁螺丝组件中使用频繁。工字套依次经过冷镦模具依次进行冷镦,最终形成截面为工字型的工字套。

3.在相关技术中公告号为cn113617924a的中国发明专利,其公开了一种用于耐高温传感器的316ti螺母的加工工艺及冷镦模具,包括s1:下料,将棒料切断呈多个圆柱坯料;s2.1:杆部冲孔,对圆柱坯料的一端进行冲孔,该孔为杆部盲孔;s2.2:头部镦粗,对圆柱坯料远离杆部盲孔的一端镦粗从而形成圆柱状的头部;s2.3:头部冲孔,对头部远离杆部的一端冲孔,该孔为头部盲孔;s2.4:中心孔成形,将头部盲孔和杆部盲孔贯穿从而形成中心孔。

4.针对上述相关技术,对于生产工字套而言,在将头部盲孔和杆部盲孔贯穿从而形成中心孔之后,需要将工件转移至专门用于翻边的冷镦模具上,对杆部远离头部的一端进行翻边操作,往复转移的过程降低了工字套的生产效率。

技术实现要素:

5.为了减少工件的大范围转移过程,提高工字套的生产效率,本技术提供一种新型工字型衬套成型工艺。

6.本技术提供的一种新型工字型衬套成型工艺采用如下的技术方案:一种新型工字型衬套成型工艺,包括以下步骤:s1:在冷镦机上安装六组冷镦模具;s2:六组所述冷镦模具依次完成冲定位孔、冲杆部盲孔、冲圆柱状头部、冲头部盲孔、冲中心孔和杆部冲压翻边;s3:第六组冷镦模具为翻边模具,工件每完成一步冷镦步骤后,将所述工件取下安装于下移步骤的所述冷镦模具上;s4:所述翻边模具完成对工件的冲压后,形成工字套成品。

7.通过采用上述技术方案,通过在冷镦机上安装翻边模具,通过翻边模具对冲,完成杆部的冲压翻边操作,只需将冲完中心孔的工件安装在翻边模具上,当冷镦机完成一次冲压后,即可完成对应步骤的冲压工作,即在翻边模具对冲后,得到工字套成品,从而减少了工件的大范围转移过程,提高了工字套的生产效率。

8.优选的,所述翻边模具包括主模和冲模,所述主模包括主模壳、固定连接于所述主模壳内侧底部的固定座和滑动设置于所述主模壳内的滑动座,所述滑动座上开设有滑动孔,所述滑动孔内穿设有主模导管,所述主模导管固定于是固定座上,所述滑动孔内壁的顶部开设有环形槽,所述环形槽内安装有模芯,所述模芯上开设有连接孔,所述主模导管的顶部通过所述滑动孔插设于所述连接孔内,所述滑动座的上方滑动设置有四片模套,所述四片模套上开设有模套孔,所述模套孔的孔径由上到下孔径依次递减,所述四片模套内周壁上滑动设置有四片模芯,所述四片模芯为顶部直径较大的圆台状,所述四片模芯沿竖向等分为四个模块,相邻的两个所述模块之间固定连接有第一弹簧,所述四片模芯上开设有用

于夹持所述工件的夹持孔,所述主模壳顶部套设有挡罩,所述挡罩的顶面上开设有连通孔,所述冲模包括固定于冷镦机上的冲模壳,所述冲模壳内固定连接有冲模导管,所述冲模导管可插设于所述连通孔内,所述冲模导管内固定有可插设于所述主模导管内的顶针,所述顶针上套设有工件,所述滑动座与所述固定座之间设置有可将所述滑动座向上推动的复位机构。

9.通过采用上述技术方案,翻边的工件套设安装于顶针上,当冲模向主模靠近时,顶针插设于主模导管内,随着冲模向主模靠近,工件头部的顶面抵触在冲模导管的底面上,工件头部的底面抵触于四片模芯的顶面上,冲模继续向主模靠近,使得工件的底部抵触于主模导管的顶面上,同时,当冲模导管通过工件头部带动四片模芯向下移动时,在四片模芯外周面与模套孔内周面的抵触作用下,四个模块相互靠近从而将工件的杆部夹紧,当四片模芯将杆部夹紧时,杆部的底端位于夹持孔的外侧,锁着冲模继续向主模靠近,杆部的底端被挤压形成翻边,使翻边的外沿抵触在模芯连接孔的内周壁上。当冲模向远离主模的方向移动时,在复位机构的推动下,滑动座连同四片模套上滑动,使得四片模套的顶面抵触于挡罩的内侧顶面上,同时四片模芯在第一弹簧的弹力作用下,四个模块相互向外扩张,使得夹持孔变大,从而使得工字套能够从主模内脱离。

10.优选的,所述冲模导管的底面上开设有第一滑槽,所述第一滑槽内滑动设置有顶出杆,所述第一滑槽内设置有可将所述顶出杆向所述第一滑槽外推出的弹力机构,所述第一滑槽的内周壁上开设有第二滑槽,所述第二滑槽的内壁顶部开设有挡槽,所述顶出杆上固定有挡块,所述挡块的宽度小于所述第二滑槽的宽度,所述挡块的底面可抵触于所述挡槽的底壁上,所述冲模导管上还设置有用于阻碍所述挡块脱离所述挡槽的推力机构和用于驱动所述顶出杆转动的驱动机构。

11.通过采用上述技术方案,驱动机构能够驱动顶出杆转动,使挡块抵触于第二滑槽远离挡槽的内壁上,当驱动机构驱动顶出杆转动时,顶出杆克服弹力机构的弹力,使挡块脱离挡槽,当冲模导管远离主模时,顶出杆在弹力机构的弹力作用下,顶出杆向下滑动,同时挡块在第二滑槽内向下滑动,使得顶出杆能够推动工字套,使工字套在冲压完成后自动从顶针上脱离,当顶针上安装上新的工件时,随着工件向靠近冲模导管的方向移动时,工件能够将顶出杆向第一滑槽内推动,当顶出杆完全插设于第一滑槽内时,挡块与挡槽相齐平,在推力机构的推力作用下,挡块重新插设于挡槽内,使得挡块的底面与挡槽的底壁再次抵触。

12.优选的,所述第一滑槽的内壁上开设有第三滑槽,所述推力机构包括滑动设置于所述第三滑槽内的连接块,所述连接块固定连接于所述顶出杆上,所述连接块上铰接有伸缩杆,所述连接块的一侧设置有滑动板,所述伸缩杆远离所述连接块的一侧铰接于所述滑动板上,所述伸缩杆上套设有阻碍所述连接块向所述滑动块方向移动的第二弹簧,所述滑动板滑动设置于所述第三滑槽的侧壁上。

13.通过采用上述技术方案,第二弹簧能够对连接板施加弹力,使挡块与挡槽相齐平时,能够使顶出杆转动,从而使挡块插重新设于挡槽内,使顶出杆复位。

14.优选的,所述滑动板和所述挡块上均嵌设有滚珠,所述滑动板上的所述滚珠位于所述滑动板远离所述连接块的一侧,所述挡块上的所述滚珠可与所述第二滑槽靠近所述挡槽的内壁相抵触。

15.通过采用上述技术方案,滚珠设置于挡块和滑动板上,滑动板上的滚珠位于滑动

板远离连接块的一侧,挡块上的滚珠可与第二滑槽靠近挡槽的内壁相抵触,从而减小了顶出杆在第一滑槽内滑动过程中的摩擦力。

16.优选的,所述第一滑槽的内壁上还开设有第四滑槽,所述驱动机构包括滑动设置于所述第四滑槽内的驱动块,所述驱动块固定连接于所述顶出杆上,所述驱动块上设置有第一斜面,所述第一斜面朝下设置,所述第四滑槽的底壁上开设有让位孔,所述第四滑槽的内壁上滑动设置有驱动杆,所述驱动杆的底部滑动设置于所述让位孔内,所述驱动杆的顶面上开设有可与所述第一斜面相抵触的第二斜面。

17.通过采用上述技术方案,驱动杆滑动设置于让位孔内,当驱动杆的底面抵触于四片模芯的顶面上时,随着冲模逐渐靠近主模,驱动杆能够向上滑动,在第二斜面和第一斜面的抵触作用下,驱动块能够向远离驱动杆的方向移动,使得驱动块带动顶出杆转动,从而使挡块脱离挡槽。

18.优选的,所述第四滑槽的内壁上开设有燕尾槽,所述驱动杆的侧面上固定连接有燕尾块,所述燕尾块滑动设置于所述燕尾槽内。

19.通过采用上述技术方案,燕尾块滑动设置于燕尾槽内,使得驱动杆能够更加稳定的滑动设置于第四滑槽的侧壁上。

20.优选的,所述燕尾槽的内设置有第三弹簧,所述第三弹簧的一端抵触于所述燕尾槽的顶壁上,所述第三弹簧的另一端抵触于所述燕尾块的顶面上。

21.通过采用上述技术方案,第三弹簧的一端抵触于燕尾槽的顶壁上,第三弹簧的另一端抵触于燕尾块的顶面上,从而第三弹簧能够为驱动杆向下滑动提供助力,降低驱动杆对驱动块连同顶出杆向下滑动过程中的阻力。

22.优选的,所述弹力机构包括第四弹簧,所述第四弹簧的一端抵触于所述第一滑槽的顶壁上,所述第四弹簧的另一端抵触于所述顶出杆的顶面上。

23.通过采用上述技术方案,第四弹簧的一端抵触于第一滑槽的顶壁上,第四弹簧的另一端抵触于顶出杆的顶面上,当挡块脱离挡槽时,第四弹簧能够推动顶出杆向下滑动。

24.优选的,所述复位机构包括第五弹簧,所述第五弹簧的一端抵触于所述固定座的顶面上,所述第五弹簧的另一端抵触于所述滑动座的底面上。

25.通过采用上述技术方案,第五弹簧的一端抵触于固定座的顶面上,第五弹簧的另一端抵触于滑动座的底面上,使得第五弹簧能够对滑动座提供向上的推力。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过在冷镦机上安装翻边模具,通过翻边模具对冲,完成杆部的冲压翻边操作,只需将冲完中心孔的工件安装在翻边模具上,当冷镦机完成一次冲压后,即可完成对应步骤的冲压工作,即在翻边模具对冲后,得到工字套成品,从而减少了工件的大范围转移过程,提高了工字套的生产效率;2.翻边的工件套设安装于顶针上,当冲模向主模靠近时,顶针插设于主模导管内,随着冲模向主模靠近,工件头部的顶面抵触在冲模导管的底面上,工件头部的底面抵触于四片模芯的顶面上,冲模继续向主模靠近,使得工件的底部抵触于主模导管的顶面上,同时,当冲模导管通过工件头部带动四片模芯向下移动时,在四片模芯外周面与模套孔内周面的抵触作用下,四个模块相互靠近从而将工件的杆部夹紧,当四片模芯将杆部夹紧时,杆部的底端位于夹持孔的外侧,锁着冲模继续向主模靠近,杆部的底端被挤压形成翻边,使翻

边的外沿抵触在模芯连接孔的内周壁上。当冲模向远离主模的方向移动时,在复位机构的推动下,滑动座连同四片模套上滑动,使得四片模套的顶面抵触于挡罩的内侧顶面上,同时四片模芯在第一弹簧的弹力作用下,四个模块相互向外扩张,使得夹持孔变大,从而使得工字套能够从主模内脱离;3.驱动机构能够驱动顶出杆转动,使挡块抵触于第二滑槽远离挡槽的内壁上,当驱动机构驱动顶出杆转动时,顶出杆克服弹力机构的弹力,使挡块脱离挡槽,当冲模导管远离主模时,顶出杆在弹力机构的弹力作用下,顶出杆向下滑动,同时挡块在第二滑槽内向下滑动,使得顶出杆能够推动工字套,使工字套在冲压完成后自动从顶针上脱离,当顶针上安装上新的工件时,随着工件向靠近冲模导管的方向移动时,工件能够将顶出杆向第一滑槽内推动,当顶出杆完全插设于第一滑槽内时,挡块与挡槽相齐平,在推力机构的推力作用下,挡块重新插设于挡槽内,使得挡块的底面与挡槽的底壁再次抵触。

附图说明

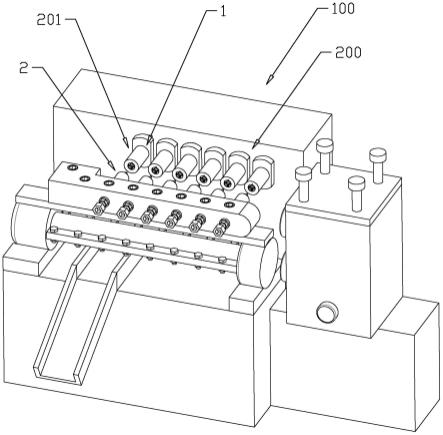

27.图1是本技术实施例中冷镦机的整体结构示意图。

28.图2是本技术实施例中主模的剖视图。

29.图3是本技术实施例中冲模的剖视图。

30.图4是本技术实施例中顶出杆顶部的剖视图。

31.图5是图4中a处的局部放大图。

32.图6是图4中b处的局部放大图。

33.附图标记说明:1、主模;11、主模壳;12、固定座;13、滑动座;131、滑动孔;132、环形槽;14、主模导管;15、模芯;151、连接孔;152、模块;153、第一弹簧;16、四片模套;161、模套孔;17、四片模芯;171、夹持孔;18、复位机构;181、第五弹簧;19、挡罩;191、连通孔;2、冲模;21、冲模壳;22、冲模导管;221、第一滑槽;222、第二滑槽;2221、挡槽;223、第三滑槽;224、第四滑槽;2241、让位孔;2242、燕尾槽;23、顶针;24、顶出杆;241、挡块;25、弹力机构;26、第四弹簧;27、推力机构;271、连接块;272、伸缩杆;273、滑动板;274、第二弹簧;28、驱动机构;281、驱动块;2811、第一斜面;282、驱动杆;2821、第二斜面;283、燕尾块;284、第三弹簧;29、滚珠;100、冷镦机;200、冷镦模具;201、翻边模具;300、工字套。

具体实施方式

34.以下结合附图1-6对本技术作进一步详细说明。

35.本技术实施例公开一种新型工字型衬套成型工艺。参照图1和图2所示,包括如下步骤s1:在冷镦机100上安装六组冷镦模具200;s2:六组冷镦模具200依次完成冲定位孔、冲杆部盲孔、冲圆柱状头部、冲头部盲孔、冲中心孔和杆部冲压翻边;s3:第六组冷镦模具200为翻边模具201,工件每完成一步冷镦步骤后,将工件取下安装于下移步骤的冷镦模具200上;s4:翻边模具201完成对工件的冲压后,形成工字套300成品。

36.参照图2所示,翻边模具201包括主模1和冲模2,主模1包括主模壳11、固定座12、滑动座13、主模导管14、模芯15、四片模套16、四片模芯17、复位机构18和挡罩19。主模壳11为圆管状结构,固定座12固定连接于主模壳11内周壁的底部,滑动座13滑动设置于主模壳11

内周面的上部,滑动座13的顶面中部开设有滑动孔131,主模导管14竖直穿设于滑动孔131内,主模导管14与滑动孔131的内壁滑移连接,主模导管14的底部固定于是固定座12上,滑动孔131内壁的顶部开设有环形槽132,模芯15位于环形槽132内,模芯15的顶面上开设有连接孔151,主模导管14的顶部通过滑动孔131插设于连接孔151内。

37.参照图2所示,四片模套16滑动设置于滑动座13的上方,四片模套16与滑动座13的顶面相抵触,四片模套16上开设有模套孔161,模套孔161的孔径由上到下孔径依次递减。四片模芯17滑动设置于四片模套16内周壁上,四片模芯17圆台状,四片模芯17的直径由上到下递减,四片模芯17上开设有用于夹持工件的夹持孔171,四片模芯17沿竖向等分为四个模块152,相邻的两个模块152之间固定连接有第一弹簧153。

38.参照图2所示,挡罩19套设于主模壳11的顶部,挡罩19的顶面上开设有连通孔191,当四片模套16和四片模芯17向上滑动时,四片模套16和四片模芯17的顶面均能够抵触在挡罩19的内侧顶壁上。

39.参照图2所示,复位机构18包括第五弹簧181,第五弹簧181的一端抵触于固定座12的顶面上,第五弹簧181的另一端抵触于滑动座13的底面上。

40.参照图2和图3所示,冲模2包括冲模壳21、冲模导管22和顶针23。冲模壳21固定连接于冷镦机100上,冲模导管22固定连接于冲模壳21的内壁上,当冲模2向靠近主模1的反向移动时,冲模壳21的底部和冲模导管22插设于连通孔191内,顶针23固定连接于冲模导管22内,当冲模2向靠近主模1的反向移动时,顶针23插设于主模导管14内,工件套设于顶针23上。

41.参照图3所示,冲模导管22的底面上开设有第一滑槽221,第一滑槽221内滑动设置有顶出杆24,第一滑槽221内设置有弹力机构25,弹力机构25包括第四弹簧26,第四弹簧26的一端抵触于第一滑槽221的顶壁上,第四弹簧26的另一端抵触于顶出杆24的顶面上。

42.参照图3和图4所示,第一滑槽221的内周壁上开设有第二滑槽222,第二滑槽222的长度方向与第一滑槽221的长度方向平行,第二滑槽222的内壁顶部开设有挡槽2221,顶出杆24上固定有挡块241,挡块241的宽度小于第二滑槽222的宽度,当挡块241位于挡槽2221内时,挡块241在第四弹簧26的弹力作用下抵触于挡槽2221的底壁上。

43.参照图3和图4所示,第一滑槽221的内壁上开设有第三滑槽223,第三滑槽223的长度方向与第一滑槽221的长度方向平行。冲模导管22上设置有推力机构27和驱动机构28。推力机构27包括连接块271、伸缩杆272、滑动板273和第二弹簧274。连接块271滑动设置于第三滑槽223内,连接块271固定连接于顶出杆24上,滑动板273设置于连接块271的一侧,伸缩杆272的一端铰接于连接块271上,伸缩杆272远离连接块271的一侧铰接于滑动板273上,第二弹簧274套设于伸缩杆272上,第二弹簧274的一端抵触于滑动板273上,第二弹簧274的另一端抵触于滑动板273上,滑动板273滑动设置于第三滑槽223的侧壁上。

44.参照图4和图5所示,滑动板273和挡块241上均嵌设有滚珠29,滑动板273上的滚珠29位于滑动板273远离连接块271的一侧,挡块241上的滚珠29可与第二滑槽222靠近挡槽2221的内壁相抵触。

45.参照图5和图6所示,第一滑槽221的内壁上还开设有第四滑槽224,第四滑槽224的长度方向与第一滑槽221的长度方向平行,第四滑槽224于第二滑槽222沿顶出杆24的圆周方向对称设置。驱动机构28包括驱动块281、驱动杆282、燕尾块283和第三弹簧284。驱动块

281滑动设置于第四滑槽224内,第四滑槽224的宽度大于驱动块281的宽度,驱动块281可在第四滑槽224内沿顶出杆24的圆周方向移动,驱动块281固定连接于顶出杆24上,驱动块281上设置有第一斜面2811,第一斜面2811朝下设置。

46.参照图4、图5和图6所示,第四滑槽224的底壁上开设有让位孔2241,驱动杆282竖向滑动设置于第四滑槽224的内壁上,驱动杆282的底部滑动设置于让位孔2241内,驱动杆282的顶面上开设有可与第一斜面2811相抵触的第二斜面2821。当驱动杆282向上滑动时,第二斜面2821和第一斜面2811的抵触作用下,驱动块281带动顶出杆24转动,使得挡块241脱离挡槽2221,同时连接块271脱离第三滑槽223的内壁,此时第二弹簧274处于压缩状态。

47.参照图6所示,第四滑槽224的内壁上开设有燕尾槽2242,燕尾槽2242的长度方向与第四滑槽224的长度方向平行,燕尾块283固定连接于驱动杆282的侧面上,燕尾块283滑动设置于燕尾槽2242内。燕尾槽2242的内设置有第三弹簧284,第三弹簧284的一端抵触于燕尾槽2242的顶壁上,第三弹簧284的另一端抵触于燕尾块283的顶面上。

48.本技术实施例一种新型工字型衬套成型工艺的实施原理为:通过在冷镦机100上安装翻边模具201,通过翻边模具201对冲,完成杆部的冲压翻边操作,只需将冲完中心孔的工件安装在翻边模具201上,当冷镦机100完成一次冲压后,即可完成对应步骤的冲压工作,即在翻边模具201对冲后,得到工字套300成品,从而减少了工件的大范围转移过程,提高了工字套300的生产效率。

49.翻边的工件套设安装于顶针23上,当冲模2向主模1靠近时,顶针23插设于主模导管14内,随着冲模2向主模1靠近,工件头部的顶面抵触在冲模导管22的底面上,工件头部的底面抵触于四片模芯17的顶面上,冲模2继续向主模1靠近,使得工件的底部抵触于主模导管14的顶面上,同时,当冲模导管22通过工件头部带动四片模芯17向下移动时,在四片模芯17外周面与模套孔161内周面的抵触作用下,四个模块152相互靠近从而将工件的杆部夹紧,当四片模芯17将杆部夹紧时,杆部的底端位于夹持孔171的外侧,锁着冲模2继续向主模1靠近,杆部的底端被挤压形成翻边,使翻边的外沿抵触在模芯15连接孔151的内周壁上。当冲模2向远离主模1的方向移动时,在复位机构18的推动下,滑动座13连同四片模套上滑动,使得四片模套16的顶面抵触于挡罩19的内侧顶面上,同时四片模芯17在第一弹簧153的弹力作用下,四个模块152相互向外扩张,使得夹持孔171变大,从而使得工字套300能够从主模1内脱离。

50.随着冲模2向靠近主模1的方向靠近时,驱动杆282在与四片模芯17顶面相互抵触的作用下,向第一滑槽221内滑动,在第二斜面2821和第一斜面2811的抵触作用下,驱动块281带动顶出杆24转动,使得挡块241脱离挡槽2221,同时连接块271脱离第三滑槽223的内壁,此时第二弹簧274处于压缩状态,当冲模导管22远离主模1时,顶出杆24在第四弹簧26的弹力作用下,顶出杆24向下滑动,同时挡块241在第二滑槽222内向下滑动,使得顶出杆24能够推动工字套300,使工字套300在冲压完成后自动从顶针23上脱离。当顶针23上安装上新的工件时,随着工件向靠近冲模导管22的方向移动时,工件能够将顶出杆24向第一滑槽221内推动,当顶出杆24完全插设于第一滑槽221内时,挡块241与挡槽2221相齐平,在第二弹簧274的弹力作用下,挡块241重新插设于挡槽2221内,使得挡块241的底面与挡槽2221的底壁再次抵触。

51.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术

的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1