一种避免飞机用铝合金锻件支架出现穿流的锻造方法与流程

1.本发明涉及航空零件领域。

背景技术:

2.机用的支架类零件在飞机上应用较为广泛,支架类零件结构形式虽然随支架的不同而变化,但仍有许多共同的特点:零件结构形式较复杂、壁厚较薄、加工时易变形,同时各表面之间加工精度要求不是很高,但其协调性要求特别高,因此看似简单,但加工难度一般较大,工序较多。其常用材料一般为7050-t7451型铝合金板料,在传统的加工过程中,往往首先按照材料定额中的毛坯尺寸进行下料,将整块板料切割成一个个的小块毛坯,在加工中为了防止变形,通常选择先粗加工留相应余量,再精加工。

3.金属流线是指金属的杂质、化合物、偏析、低熔点成分等在低倍试片上沿主伸长变形方向呈纤维状分布的组织,也称为金属纤维组织或锻造流线。模锻件的组织流线好、坏取决于锻压模具设计、锤击能大小和坯料尺寸、外形结构等因素、坯料。参照图3和4和图5,其可以看出,金属流线是锻造工艺好坏和成品锻件质量的重要判断依据之一。

4.例如飞机用“支架”模锻件,其坯料呈三角形,由于该模锻件部分区域筋板为全封闭结构,锻造成形时,大量多余的金属沿腹板及最小阻力方向穿过筋的根部向毛边槽流动,筋与腹板根部出现金属回流现象,从而导致模锻件低倍组织发生窝流、穿流、折叠等缺陷,从而导致锻件低倍组织不符合要求而报废。

技术实现要素:

5.本发明的目的在于:为了解决上述技术问题,本发明提供一种避免飞机用铝合金锻件支架出现穿流的锻造方法。

6.本发明为了实现上述目的具体采用以下技术方案:

7.一种避免飞机用铝合金锻件支架出现穿流的锻造方法,包括以下步骤;

8.a备料阶段:根据预先设计的支架几何尺寸,选取铝合金坯料,进行初步切割、打磨;

9.b制坯阶段:s1,加热,将a备料阶段得到的坯料进行加热,放入选定好的电加热炉加热,按料段最小厚度乘以1.5min/mm计算保温时间进行保温;s2,制坯:由自由锻锤进行局部压扁和拔长最终锻至三角形阶梯结构荒坯;s3,冷却:空气中冷却;s4,化学腐蚀:去除表面污物;s5,打磨:去除表面折叠、裂纹等缺陷,棱角打磨圆滑过渡;

10.c预锻阶段:s1,加热:将步骤b制得的荒坯放入选定好的电加热炉加热,按荒坯最小厚度乘以1.5min/mm计算保温时间进行保温;s2,预锻:在模锻压力机上进行模锻,打击两锤,第一锤能量5%~6%;第二锤能量10%~12%,变形量为25%~35%(欠压量5~6mm),不切边;s3,冷却:空气中冷却;s4,腐蚀:去除表面污物;s5,打磨:去除表面折叠、裂纹等缺陷,棱角打磨圆滑过渡;

11.d终锻阶段:s1加热:将c阶段制得的预锻件放入选定好的电加热炉加热,按预锻件

最小厚度乘以1.5min/mm计算保温时间进行保温;s2,终锻:在模锻压力机上进行模锻,打击两锤,第一锤能量10%~12%;第二锤能量15%~18%,锻至锻件公差范围内;s3,冷却:空气中冷却;s4,切边:在冲床上利用切边模具切去毛边;s5,腐蚀:去除表面污物;s6,打磨:去除表面折叠、裂纹等缺陷,棱角打磨圆滑过渡;

12.e热处理阶段;

13.f理化检测阶段;

14.g入库。

15.进一步的,在a备料阶段中,采用计算机模拟技术设计和调整支架几何尺寸、形状,并进行锻造和金属流线模拟。

16.进一步的,b制坯阶段中:s1,加热,加热温度为420~460℃。

17.进一步的,c预锻阶段s1,荒坯加热至420~450℃。

18.进一步的,在c预锻阶段s2,预锻:在模锻压力机上进行模锻,打击两锤,第一锤能量5%;第二锤能量10%,变形量为25%~35%(欠压量5~6mm),不切边,在d终锻阶段:s2终锻:在模锻压力机上进行模锻,打击两锤,第一锤能量10%;第二锤能量15%,锻至锻件公差范围内。

19.进一步的,a备料阶段:切割、打磨后,还包括对坯料的尺寸和数量的检测。

20.本发明的有益效果如下:

21.1、本发明通过合理设计坯料的几何尺寸和形状,并对锻造和金属流线模拟,得到较好的模型尺寸,并以此制作粗坯,即通过预先加热并进行保温,将原料采用自由锻锤进行局部压扁和拔长最终锻至三角形阶梯结构荒坯,三角形阶梯结构荒坯其在后续锻造过程中便于金属流线合理分布,同时将后续锻造设置成预锻和终锻,即通过荒坯放入选定好的电加热炉加热,随后进行预锻,采用在模锻压力机上进行模锻,打击两锤,第一锤能量5%~6%;第二锤能量10%~12%,变形量为25%~35%(欠压量5~6mm),不切边的方法锻造,随后进行终锻,在加热保温后,采用在模锻压力机上进行模锻,打击两锤,第一锤能量10%~12%;第二锤能量15%~18%,锻至锻件公差范围内,随后进行切边和后续处理,通过预锻将整个荒坯进行初步的定型,初步锻打采用小能量锤击,避免金属过度变形导致锻件低倍组织发生窝流、穿流、折叠等缺陷,并促使金属在捶打过程进行初步的合理分布,后续终锻阶段,在保温过后采用较大的能量锤击,促使金属锻件在初段形成的金属变形方向的基础上进一步进行定型到位,整个过程从原料制作荒坯开始,通过调整锻打次序和锻打力度,结合通过计算荒坯各个部分所需的金属量来设计锻打预锻和终锻的次序和力度,减少涡流和穿流等缺陷的发生,通过对筋板全封闭结构类锻件预制坯的形状、尺寸及变形火次的设计和每火次变形量的设定,大幅度提高了该类锻件低倍流线的合理分布和组织均匀性,有力的提升了锻件生产率和使用寿命;

22.2、其在初锻阶段并不切边,在终锻阶段进行切边,减少锻件边沿金属在锻造过程中产生裂纹或者折叠等缺陷。

附图说明

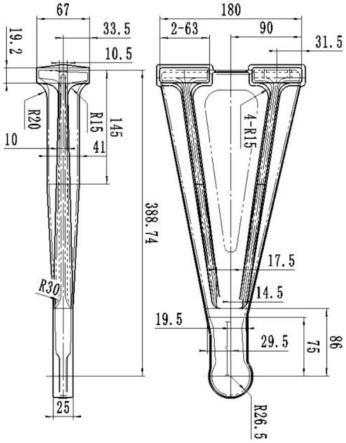

23.图1是本发明荒坯的结构示意图;

24.图2是本发明锻件的结构示意图;

25.图3是锻件流线判断示意图;

26.图4是锻件流线截面示意图;

27.图5是锻件缺陷示意图,a为涡流,b为穿流。

具体实施方式

28.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

29.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例1

31.如图1至2所示,本实施例提供一种避免飞机用铝合金锻件支架出现穿流的锻造方法,所述锻造方法包括以下步骤;

32.a备料阶段:根据预先设计的支架几何尺寸,选取铝合金坯料,进行初步切割、打磨;

33.b制坯阶段:s1,加热,将a备料阶段得到的坯料进行加热,放入选定好的电加热炉加热,按料段最小厚度乘以1.5min/mm计算保温时间进行保温;s2,制坯:由自由锻锤进行局部压扁和拔长最终锻至三角形阶梯结构荒坯;s3,冷却:空气中冷却;s4,化学腐蚀:去除表面污物;s5,打磨:去除表面折叠、裂纹等缺陷,棱角打磨圆滑过渡;

34.c预锻阶段:s1,加热:将步骤b制得的荒坯放入选定好的电加热炉加热,按荒坯最小厚度乘以1.5min/mm计算保温时间进行保温;s2,预锻:在模锻压力机上进行模锻,打击两锤,第一锤能量5%~6%;第二锤能量10%~12%,变形量为25%~35%(欠压量5~6mm),不切边;s3,冷却:空气中冷却;s4,腐蚀:去除表面污物;s5,打磨:去除表面折叠、裂纹等缺陷,棱角打磨圆滑过渡;

35.d终锻阶段:s1加热:将c阶段制得的预锻件放入选定好的电加热炉加热,按预锻件最小厚度乘以1.5min/mm计算保温时间进行保温;s2,终锻:在模锻压力机上进行模锻,打击两锤,第一锤能量10%~12%;第二锤能量15%~18%,锻至锻件公差范围内;s3,冷却:空气中冷却;s4,切边:在冲床上利用切边模具切去毛边;s5,腐蚀:去除表面污物;s6,打磨:去除表面折叠、裂纹等缺陷,棱角打磨圆滑过渡;其在初锻阶段并不切边,在终锻阶段进行切边,减少锻件边沿金属在锻造过程中产生裂纹或者折叠等缺陷。

36.e热处理阶段;

37.f理化检测阶段;

38.g入库。

39.进一步的,在a备料阶段中,采用计算机模拟技术设计和调整支架几何尺寸、形状,并进行锻造和金属流线模拟。

40.进一步的,b制坯阶段中:s1,加热,加热温度为420~460℃。

41.进一步的,c预锻阶段s1,荒坯加热至420~450℃。

42.进一步的,在c预锻阶段s2,预锻:在模锻压力机上进行模锻,打击两锤,第一锤能量5%;第二锤能量10%,变形量为25%~35%(欠压量5~6mm),不切边,在d终锻阶段:s2终锻:在模锻压力机上进行模锻,打击两锤,第一锤能量10%;第二锤能量15%,锻至锻件公差范围内。

43.进一步的,a备料阶段:切割、打磨后,还包括对坯料的尺寸和数量的检测。

44.本发明的具体实施步骤包括:合理的设计坯料的外形结构、尺寸和变形火次及每火次的变形量。具体步骤如下:

45.步骤1:备料

46.1.1下料:选用规格φ130,切料长度108

47.1.2打磨:去除毛刺、表面划伤等缺陷

48.步骤2:制坯

49.2.1加热:将步骤1料段放入选定好的电加热炉加热至420~460℃,按料段最小厚度乘以1.5min/mm计算保温时间进行保温;

50.2.2制坯:由自由锻锤进行局部压扁和拔长最终锻至三角形阶梯结构荒坯如图1;

51.2.3冷却:空气中冷却

52.2.4腐蚀:去除表面污物

53.2.5打磨:去除表面折叠、裂纹等缺陷,棱角打磨圆滑过渡

54.步骤3:预锻

55.3.1加热:将步骤2制得的荒坯放入选定好的电加热炉加热420~460℃,按荒坯最小厚度乘以1.5min/mm计算保温时间进行保温;

56.3.2预锻:在模锻压力机上进行模锻,打击两锤,第一锤能量5%;第二锤能量10%,变形量为25%~35%(欠压量5~6mm),不切边;

57.3.3冷却:空气中冷却;

58.3.4腐蚀:去除表面污物;

59.3.5打磨:去除表面折叠、裂纹等缺陷,棱角打磨圆滑过渡;

60.步骤4:终锻

61.4.1加热:将步骤3制得的预锻件放入选定好的电加热炉加热至420~450℃,按预锻件最小厚度乘以1.5min/mm计算保温时间进行保温;

62.4.2终锻:在模锻压力机上进行模锻,打击两锤,第一锤能量10%;第二锤能量15%,锻至锻件公差范围内;

63.4.3冷却:空气中冷却;

64.4.4切边:在冲床上利用切边模具切去毛边;

65.4.5腐蚀:去除表面污物;

66.4.6打磨:去除表面折叠、裂纹等缺陷,棱角打磨圆滑过渡;

67.步骤5:热处理

68.5.1固溶处理

69.5.2时效

70.5.3腐蚀:去除表面氧化膜、污物等

71.5.4硬度检查

72.步骤6:理化检测

73.步骤7:入库

74.实施原理:本发明通过合理设计坯料的几何尺寸和形状,并对锻造和金属流线模拟,得到较好的模型尺寸,并以此制作粗坯,即通过预先加热并进行保温,将原料采用自由锻锤进行局部压扁和拔长最终锻至三角形阶梯结构荒坯,三角形阶梯结构荒坯其在后续锻造过程中便于金属流线合理分布,同时将后续锻造设置成预锻和终锻,即通过荒坯放入选定好的电加热炉加热,随后进行预锻,采用在模锻压力机上进行模锻,打击两锤,第一锤能量5%~6%;第二锤能量10%~12%,变形量为25%~35%(欠压量5~6mm),不切边的方法锻造,随后进行终锻,在加热保温后,采用在模锻压力机上进行模锻,打击两锤,第一锤能量10%~12%;第二锤能量15%~18%,锻至锻件公差范围内,随后进行切边和后续处理,通过预锻将整个荒坯进行初步的定型,初步锻打采用小能量锤击,避免金属过度变形导致锻件低倍组织发生窝流、穿流、折叠等缺陷,并促使金属在捶打过程进行初步的合理分布,后续终锻阶段,在保温过后采用较大的能量锤击,促使金属锻件在初段形成的金属变形方向的基础上进一步进行定型到位,整个过程从原料制作荒坯开始,通过调整锻打次序和锻打力度,结合通过计算荒坯各个部分所需的金属量来设计锻打预锻和终锻的次序和力度,减少涡流和穿流等缺陷的发生,通过对筋板全封闭结构类锻件预制坯的形状、尺寸及变形火次的设计和每火次变形量的设定,大幅度提高了该类锻件低倍流线的合理分布和组织均匀性,有力的提升了锻件生产率和使用寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1