一种具有自清洁功能的激光焊接用焊接头的制作方法

1.本技术涉及激光焊接领域,特别涉及一种具有自清洁功能的激光焊接用焊接头。

背景技术:

2.激光焊接机又可以被称之为激光焊机或者是镭射焊机,用于材料激光焊接的机器,其原理是利用高能量的激光脉冲对材料进行微小区域的局部加热,其脉冲是让能量通过热传导向材料的内部进行矿大,将材料融化后进行焊接操作,激光焊接优势在于可精确控制、精密度高和容易实现自动化。

3.激光焊接机的精密度高等优点,在一些对产品质量要求较高的行业,对于激光焊接这一技术运用越来越广泛,由于激光焊接机的长期使用一些零件也需要进行定期更换,激光焊接机的焊接头是整个设备损耗最大的零件,其作用也最为重要,现有的焊接头由于保护气体的输出端受焊接杂质及烟尘的堆积导致保护气体输出端堵塞,使激光焊接的焊缝失去保护气体的保护,严重影响焊接质量。

4.本技术设计一种能自主检测浮动护罩与激光喷嘴间的杂质堵塞情况,并能利用保护气体气压进行自动清洁作用,达到不停机清洁的目的,为此我们提出一种具有自清洁功能的激光焊接用焊接头。

技术实现要素:

5.本技术目的在于在不停机的情况下,自动利用焊接头的保护气体气压进行高效去除焊接烟尘、飞溅等杂物,以提升激光焊接质量的目的,相比现有技术提供一种具有自清洁功能的激光焊接用焊接头,通过包括焊接头,焊接头的底部自内而外依次套接有激光喷嘴、浮动护罩和固定护罩,激光喷嘴、浮动护罩和固定护罩均呈锥形壳体结构,其中激光喷嘴、固定护罩均通过螺纹结构固定连接在焊接头的底部,浮动护罩通过浮动环上下滑动连接在焊接头的底部;

6.浮动环呈剖面u型的环体结构,浮动环的顶部两侧均固定有滑动套,激光喷嘴的底部设有与滑动套相匹配的复位环仓,滑动套的顶部固定与复位环仓相匹配的活塞,浮动环顶部设有中转气腔且中转气腔设置在两个滑动套之间,中转气腔的内底设有弹性腔,弹性腔内固定有气压传感器,滑动套的顶端内固定有永磁环,复位环仓内设有与永磁环相匹配的电磁环;浮动环的底部固定有滑轨,浮动护罩的顶部设有与滑轨相匹配的滑槽,浮动护罩与固定护罩的顶部间设有驱动气仓,浮动护罩的外壁固定有涡轮叶片且涡轮叶片设置在驱动气仓内;

7.焊接头的外壁设有气源接头,气源接头的输入端设有主气道,主气道的输入端与中转气腔连通设置,中转气腔的底部一侧设有连通孔,连通孔连通中转气腔与激光喷嘴、浮动护罩的相对间隙,主气道的输入端还设有副气道,浮动环的外壁设有与副气道输出端相匹配的密封环。

8.实现了自主检测浮动护罩与激光喷嘴间的杂质堵塞情况,且能利用保护气体气压

进行自动清洁作用,有效提升了激光喷嘴的使用寿命,提升激光焊接的焊接质量,具有不停机连续作业性,具有市场前景,适合推广应用。

9.可选的,激光喷嘴的内壁设有散热腔,进一步,散热腔的两侧内壁设有等距且交错设置的散热片,激光喷嘴的外壁上下两端分别设有散热进气孔和散热排气孔,且散热进气孔和散热排气孔均与散热腔连通设置。

10.可选的,散热进气孔的进气方向与激光喷嘴、浮动护罩相对间隙的排气方向呈锐角设置,进一步,散热排气孔的排气方向与激光喷嘴、浮动护罩相对间隙的排气方向呈钝角设置。

11.可选的,复位环仓内通过活塞封装有压缩气体,进一步,压缩气体具有驱使滑动套远离复位环仓的弹力。

12.可选的,复位环仓内压缩气体在未受压状态时,进一步,浮动环下移至最大行程,此时浮动护罩的外壁与固定护罩内壁相贴合,浮动护罩的内壁与激光喷嘴的外壁间设有相对间隙,且密封环跟随浮动环下移与副气道的输出端对合密闭。

13.可选的,浮动护罩的内壁设有若干第一摩擦触点,激光喷嘴的外壁设有若干第二摩擦触点。

14.可选的,复位环仓内压缩气体在受压至最大压缩状态时,进一步,浮动环上移至最大行程,此时浮动护罩的外壁与固定护罩相贴合,浮动护罩的内壁与激光喷嘴的外壁相贴合,浮动护罩的外壁与固定护罩内壁间设有相对间隙,且密封环跟随浮动环上移使副气道的输出端开启。

15.可选的,弹性腔内设有气压,进一步,气压不小于主气道的输入气压,气压传感器用于检测弹性腔内气压变化情况,气压传感器通过导线连接有控制单元,控制单元为以单片机为核心的电路板,电磁环通过导线连接控制单元。

16.可选的,电磁环与永磁环的磁极相异,进一步,电磁环与永磁环的吸附力不小于主气道的输入气压对中转气腔产生的推力。

17.可选的,活塞为耐高温橡胶结构,活塞与复位环仓内壁接触的一侧设有若干等距均分排布的密封凸沿。

18.相比于现有技术,本技术的优点在于:

19.(1)本发明通过带有滑动套、活塞、永磁环、弹性腔、气压传感器、中转气腔、连通孔、密封环、滑轨的浮动环与带有涡轮叶片、滑槽、第一摩擦触点的浮动护罩以及带有驱动气仓的固定护罩间的相互配合,在实际使用时,利用复位环仓内的压缩气体的推力及主气道进入中转气腔产生的推力推动浮动环下移至最大行程,此时,密封环与副气道的输出端对合,副气道封闭,气源接头提供的保护气体通过主气道、中转气腔、连通孔进入浮动护罩与激光喷嘴的相对间隙,进行保护气体输出,提升激光焊接的焊接质量。

20.(2)当焊接过程中产生的飞溅、粉尘等杂物堆积在浮动护罩与激光喷嘴的相对间隙时,保护气体输出输出量降低,由于气源接头的输入量不变,在此情况下,输入至中转气腔内的气压增大,当增大的压强大于弹性腔的内部气压时,弹性腔内凹使其内部气压增大,此时气压传感器检测气压增大至设计值时,反馈至控制单元,由控制单元控制电磁环通电,并吸附电磁环带动浮动环整体上移,在此过程中,活塞挤压复位环仓内的压缩气体使其储能,同时随着浮动环的上移,浮动护罩整体上移,使其与激光喷嘴的相对间隙减小,能挤压

部分粘连不牢固的杂质使其分离,弹性腔跟随浮动环上移堵塞主气道的输出端,密封环上移使副气道输出端开启,此时气源接头提供的保护气体通过副气道进入驱动气仓内,利用气流带动涡轮叶片及浮动护罩旋转,浮动护罩与激光喷嘴发生相对旋转,利用第一摩擦触点、第二摩擦触点的相对运动来去除浮动护罩与激光喷嘴相对间隙内堵塞的牢固杂物,同时随着浮动护罩的上移,其与固定护罩的相对间隙增大,进入驱动气仓内的保护气体能持续输出,达到不停机清理杂物的目的,能有效提升激光焊接效率。

21.(3)当去除完毕后,控制单元控制电磁环断电,此时复位环仓存储的压缩气体势能得到释放能,推动浮动环下移,结合主气道进入中转气腔产生的推力,,维持浮动环下移至最大程,继续进行保护气体的输出作业,本发明能自主检测浮动护罩与激光喷嘴间的杂质堵塞情况,且能利用保护气体气压进行自动清洁作用,有效提升了激光喷嘴的使用寿命,提升激光焊接的焊接质量,具有不停机连续作业性,具有市场前景,适合推广应用。

22.(4)通过带有密封凸沿的活塞设置,使活塞能有效将压缩气体封装在复位环仓内,以维持压缩气体的气密性,达到其受压并产生复位推力的目的。

23.(5)通过带有散热腔、散热片、散热进气孔、散热排气孔、第二摩擦触点的激光喷嘴的设置,当主气道输送的保护气体依次通过中转气腔、连通孔进入浮动护罩与激光喷嘴的相对间隙时,一部分气体通过浮动护罩与激光喷嘴的相对间隙对激光焊接部位形成保护气圈,以提升激光焊接的焊接质量,另一方面包括气体通过散热进气孔进入散热腔内,利用保护气体与散热片进行热交换,并通过散热排气孔排出,达到降低激光喷嘴整体温度的目的,有效提升了激光喷嘴的使用寿命。

附图说明

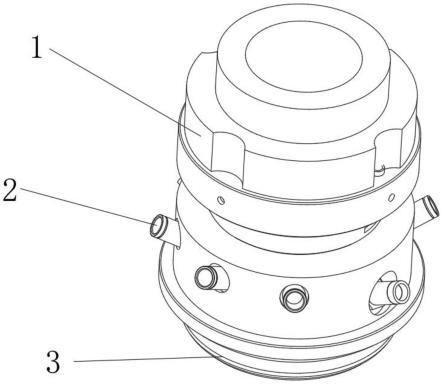

24.图1为本技术的正面结构示意图;

25.图2为本技术的底面结构示意图;

26.图3为本技术的爆炸结构示意图;

27.图4为本技术的剖面结构示意图;

28.图5为图4中a部的放大结构示意图;

29.图6为本技术中提出的激光喷嘴的剖面结构示意图;

30.图7为本技术中提出的浮动护罩及其组件的结构示意图;

31.图8为本技术的浮动环未上移时的气体流向示意图;

32.图9为本技术的浮动环上移时的气体流向示意图。

33.图中标号说明:

34.焊接头1、复位环仓11、电磁环12、气源接头2、主气道21、副气道22、固定护罩3、驱动气仓31、浮动护罩4、涡轮叶片41、滑槽42、第一摩擦触点43、激光喷嘴5、散热腔51、散热片52、散热进气孔53、散热排气孔54、第二摩擦触点55、浮动环6、滑动套61、活塞62、永磁环63、弹性腔64、气压传感器65、中转气腔66、连通孔67、密封环68、滑轨69。

具体实施方式

35.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例,基于

本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

36.实施例1:

37.本技术公开了一种具有自清洁功能的激光焊接用焊接头,请参阅图1-9,包括焊接头1,焊接头1的底部自内而外依次套接有激光喷嘴5、浮动护罩4和固定护罩3,激光喷嘴5、浮动护罩4和固定护罩3均呈锥形壳体结构,其中激光喷嘴5、固定护罩3均通过螺纹结构固定连接在焊接头1的底部,浮动护罩4通过浮动环6上下滑动连接在焊接头1的底部;浮动环6呈剖面u型的环体结构,浮动环6的顶部两侧均固定有滑动套61,激光喷嘴5的底部设有与滑动套61相匹配的复位环仓11,滑动套61的顶部固定与复位环仓11相匹配的活塞62,浮动环6顶部设有中转气腔66且中转气腔66设置在两个滑动套61之间,中转气腔66的内底设有弹性腔64,弹性腔64内固定有气压传感器65,滑动套61的顶端内固定有永磁环63,复位环仓11内设有与永磁环63相匹配的电磁环12;浮动环6的底部固定有滑轨69,浮动护罩4的顶部设有与滑轨69相匹配的滑槽42,浮动护罩4与固定护罩3的顶部间设有驱动气仓31,浮动护罩4的外壁固定有涡轮叶片41且涡轮叶片41设置在驱动气仓31内;焊接头1的外壁设有气源接头2,气源接头2的输入端设有主气道21,主气道21的输入端与中转气腔66连通设置,中转气腔66的底部一侧设有连通孔67,连通孔67连通中转气腔66与激光喷嘴5、浮动护罩4的相对间隙,主气道21的输入端还设有副气道22,浮动环6的外壁设有与副气道22输出端相匹配的密封环68。

38.浮动环6呈剖面u型的环体结构,浮动环6的顶部两侧均固定有滑动套61,激光喷嘴5的底部设有与滑动套61相匹配的复位环仓11,滑动套61的顶部固定与复位环仓11相匹配的活塞62,浮动环6顶部设有中转气腔66且中转气腔66设置在两个滑动套61之间,中转气腔66的内底设有弹性腔64,弹性腔64内固定有气压传感器65,滑动套61的顶端内固定有永磁环63,复位环仓11内设有与永磁环63相匹配的电磁环12;浮动环6的底部固定有滑轨69,浮动护罩4的顶部设有与滑轨69相匹配的滑槽42,浮动护罩4与固定护罩3的顶部间设有驱动气仓31,浮动护罩4的外壁固定有涡轮叶片41且涡轮叶片41设置在驱动气仓31内;

39.焊接头1的外壁设有气源接头2,气源接头2的输入端设有主气道21,主气道21的输入端与中转气腔66连通设置,中转气腔66的底部一侧设有连通孔67,连通孔67连通中转气腔66与激光喷嘴5、浮动护罩4的相对间隙,主气道21的输入端还设有副气道22,浮动环6的外壁设有与副气道22输出端相匹配的密封环68。

40.具体的,请参阅图4-6,激光喷嘴5的内壁设有散热腔51,散热腔51的两侧内壁设有等距且交错设置的散热片52,激光喷嘴5的外壁上下两端分别设有散热进气孔53和散热排气孔54,且散热进气孔53和散热排气孔54均与散热腔51连通设置,散热进气孔53的进气方向与激光喷嘴5、浮动护罩4相对间隙的排气方向呈锐角设置,散热排气孔54的排气方向与激光喷嘴5、浮动护罩4相对间隙的排气方向呈钝角设置。

41.通过带有散热腔51、散热片52、散热进气孔53、散热排气孔54、第二摩擦触点55的激光喷嘴5的设置,当主气道21输送的保护气体依次通过中转气腔66、连通孔67进入浮动护罩4与激光喷嘴5的相对间隙时,一部分气体通过浮动护罩4与激光喷嘴5的相对间隙对激光焊接部位形成保护气圈,以提升激光焊接的焊接质量,另一方面包括气体通过散热进气孔53进入散热腔51内,利用保护气体与散热片52进行热交换,并通过散热排气孔54排出,达到

降低激光喷嘴5整体温度的目的,有效提升了激光喷嘴5的使用寿命。

42.具体的,请参阅图5,复位环仓11内通过活塞62封装有压缩气体,压缩气体具有驱使滑动套61远离复位环仓11的弹力,活塞62为耐高温橡胶结构,活塞62与复位环仓11内壁接触的一侧设有若干等距均分排布的密封凸沿。

43.通过带有密封凸沿的活塞62设置,使活塞62能有效将压缩气体封装在复位环仓11内,以维持压缩气体的气密性,达到其受压并产生复位推力的目的。

44.具体的,请参阅图4-9,复位环仓11内压缩气体在未受压状态时,浮动环6下移至最大行程,此时浮动护罩4的外壁与固定护罩3内壁相贴合,浮动护罩4的内壁与激光喷嘴5的外壁间设有相对间隙,且密封环68跟随浮动环6下移与副气道22的输出端对合密闭,浮动护罩4的内壁设有若干第一摩擦触点43,激光喷嘴5的外壁设有若干第二摩擦触点55;复位环仓11内压缩气体在受压至最大压缩状态时,浮动环6上移至最大行程,此时浮动护罩4的外壁与固定护罩3相贴合,浮动护罩4的内壁与激光喷嘴5的外壁相贴合,浮动护罩4的外壁与固定护罩3内壁间设有相对间隙,且密封环68跟随浮动环6上移使副气道22的输出端开启。

45.具体的,请参阅图4,弹性腔64内设有气压,气压不小于主气道21的输入气压,气压传感器65用于检测弹性腔64内气压变化情况,气压传感器65通过导线连接有控制单元,控制单元为以单片机为核心的电路板,电磁环12通过导线连接控制单元,电磁环12与永磁环63的磁极相异,电磁环12与永磁环63的吸附力不小于主气道21的输入气压对中转气腔66产生的推力。

46.本发明通过带有滑动套61、活塞62、永磁环63、弹性腔64、气压传感器65、中转气腔66、连通孔67、密封环68、滑轨69的浮动环6与带有涡轮叶片41、滑槽42、第一摩擦触点43的浮动护罩4以及带有驱动气仓31的固定护罩3间的相互配合,在实际使用时,利用复位环仓11内的压缩气体的推力及主气道21进入中转气腔66产生的推力推动浮动环6下移至最大行程,此时,密封环68与副气道22的输出端对合,副气道22封闭,气源接头2提供的保护气体通过主气道21、中转气腔66、连通孔67进入浮动护罩4与激光喷嘴5的相对间隙,进行保护气体输出,提升激光焊接的焊接质量;

47.当焊接过程中产生的飞溅、粉尘等杂物堆积在浮动护罩4与激光喷嘴5的相对间隙时,保护气体输出输出量降低,由于气源接头2的输入量不变,在此情况下,输入至中转气腔66内的气压增大,当增大的压强大于弹性腔64的内部气压时,弹性腔64内凹使其内部气压增大,此时气压传感器65检测气压增大至设计值时,反馈至控制单元,由控制单元控制电磁环12通电,并吸附电磁环12带动浮动环6整体上移,在此过程中,活塞62挤压复位环仓11内的压缩气体使其储能,同时随着浮动环6的上移,浮动护罩4整体上移,使其与激光喷嘴5的相对间隙减小,能挤压部分粘连不牢固的杂质使其分离,弹性腔64跟随浮动环6上移堵塞主气道21的输出端,密封环68上移使副气道22输出端开启,此时气源接头2提供的保护气体通过副气道22进入驱动气仓31内,利用气流带动涡轮叶片41及浮动护罩4旋转,浮动护罩4与激光喷嘴5发生相对旋转,利用第一摩擦触点43、第二摩擦触点55的相对运动来去除浮动护罩4与激光喷嘴5相对间隙内堵塞的牢固杂物,同时随着浮动护罩4的上移,其与固定护罩3的相对间隙增大,进入驱动气仓31内的保护气体能持续输出,达到不停机清理杂物的目的,能有效提升激光焊接效率;

48.当去除完毕后,控制单元控制电磁环12断电,此时复位环仓11存储的压缩气体势

能得到释放能,推动浮动环6下移,结合主气道21进入中转气腔66产生的推力,,维持浮动环6下移至最大程,继续进行保护气体的输出作业,本发明能自主检测浮动护罩与激光喷嘴间的杂质堵塞情况,且能利用保护气体气压进行自动清洁作用,有效提升了激光喷嘴的使用寿命,提升激光焊接的焊接质量,具有不停机连续作业性,具有市场前景,适合推广应用。

49.以上所述,仅为本技术较佳的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,根据本技术的技术方案及其改进构思加以等同替换或改变,都应涵盖在本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1