一种锯床出料吸盘在线自动检测装置的制作方法

1.本发明涉及一种锯床出料吸盘在线自动检测装置,属于锯床辅助设备技术领域。

背景技术:

2.现有的大型锯床在将铝锭切割成大型薄板后,使薄板保持水平,采用多个并排的吸盘吸附薄板从而搬运切割成形的板材,但是在长期的使用过程中,无法知道吸盘是否损坏,也无法知道吸盘是否将薄板吸紧,若吸盘损坏未及时发现或者吸盘未将薄板吸紧,在吸盘搬运板材的过程中,容易导致薄板掉落,容易引发安全事故。

3.并且,现有的吸盘在薄板的出料过程中需要负压机持续抽负压,导致能源的浪费。

技术实现要素:

4.本发明要解决的技术问题是:提供一种锯床出料吸盘在线自动检测装置,以解决上述现有技术中存在的问题。

5.本发明采取的技术方案为:一种锯床出料吸盘在线自动检测装置,吸盘的内部开设有空腔,所述空腔的顶部与负压机连通,所述空腔的底部与吸盘的下端连通,所述空腔内部的一侧璧上固定有气囊,所述空腔的内部滑动连接有沿竖直方向布置的推板,所述气囊远离所述空腔的一端与所述推板固定;所述空腔的远离气囊的侧壁上固定有压力传感器,所述压力传感器的触点朝向所述推板,所述压力传感器电性连接有控制器,所述控制器电性连接有显示器。

6.优选的,吸盘的进口端设置有自动阀,所述自动阀与所述控制器电性连接;所述压力传感器所在的空腔的侧壁上固定有自动阀开关,所述自动阀开关的触点朝向所述推板;所述自动阀通过所述控制器电性连接有手动开关,所述手动开关与所述自动阀开关为双控开关。

7.优选的,所述空腔的顶部和底部分别固定有第一滤网和第二滤网,所述推板位于所述第一滤网和第二滤网之间。

8.优选的,吸盘的侧壁上开设有螺纹通孔,所述螺纹通孔内部螺纹连接有螺纹塞,所述气囊固定在所述螺纹塞上。

9.优选的,所述推板上固定有沿水平方向布置的推杆,所述推杆的远离所述推板的一端贯穿吸盘的侧壁并且延伸至吸盘外,所述推杆上远离推板的一端上转动连接有连杆,所述连杆能在竖直方向上转动,所述连杆的下端固定有刮板;所述刮板的上端与所述第二滤网的下端齐平;所述推杆上设置有让所述连杆转动至所述推杆下方的扭簧。

10.优选的,所述连杆的数量设置为两个,两个连杆的左端呈“v”字形,两个连杆均位于推杆的下方且与竖直方向之间的夹角均为锐角。

11.优选的,所述刮板沿竖直方向布置。

12.优选的,所述气囊内部的气压为0.11-0.20mpa。

13.本发明的有益效果:

1.与现有技术相比,本发明通过在吸盘的的内部设置空腔并且在空腔内部设置气囊和压力传感器,若吸盘完好,气囊可膨胀并且挤压压力传感器,压力传感器的压力显示在显示器上;若吸盘损坏,则气囊不会膨胀且无法挤压压力传感器,显示器上不会显示压力;通过显示器上是否显示压力便可判断吸盘是否有损坏,及可时发现吸盘有损坏并且可快速确定到底是哪一个吸盘有损坏,方便损坏吸盘的快速查找和检修,避免吸盘损坏未及时发现或者吸盘未将薄板吸紧,在吸盘搬运板材的过程中,导致的薄板掉落而引发的安全事故;本发明不影响吸盘的使用,可在线实时监测。

14.2.与现有技术相比,本发明中通过设置推板、推杆、固定杆、连杆以及刮板,通过气囊收缩驱动刮板左右运动,通过吸盘上下运动驱动刮板转动,可实现第二滤网下端面的絮状灰尘的自动清理。

15.3.与现有技术相比,本发明中在吸管上设置了自动阀,当压力传感器检测到的压力值达到压力最大值后,控制器控制自动阀关闭,从而使吸盘内部保持一定的负压,吸盘可持续将薄板吸紧,在薄板出料的过程中负压机可停止工作,从而节约能源。

附图说明

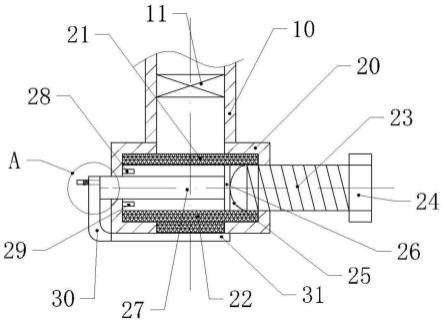

16.图1为本发明整体结构主视剖视图。

17.图2为图1中a部放大图。

18.图3为本发明部分结构侧视图。

具体实施方式

19.下面结合附图及具体的实施例对本发明进行进一步介绍。

20.说明书附图中的附图标记包括:吸气管10、自动阀11、吸盘20、第一滤网21、第二滤网22、螺纹塞23、手柄24、气囊25、推板26、推杆27、压力传感器28、自动阀开关29、连杆30、刮板31、固定杆32、扭簧33。

21.实施例1:一种锯床出料吸盘在线自动检测装置,如图1所示,吸盘20的外形为长方体板状,吸盘20的内部开设有长方体状的空腔,空腔的轴线沿水平方向布置,空腔的顶部通过吸气管10与负压机连通,空腔的底部与吸盘20的下端连通,吸盘20的右侧壁上开设有螺纹通孔,螺纹通孔的轴线沿水平方向布置,螺纹通孔内部螺纹连接有螺纹塞23,螺纹塞23的右端上同轴固定有六棱柱状的手柄24,空腔内部设置有气囊25,气囊25由耐高压的橡胶制作而成,气囊25内部的气压为0.11mpa,气囊25的右端固定在螺纹塞23的左端上;空腔的内部滑动连接有沿竖直方向布置的推板26,气囊25的左端固定在推板26的右端上,空腔的左侧壁上固定有压力传感器28,压力传感器28的触点水平朝右设置,压力传感器28电性连接有控制器,控制器电性连接有显示器;初始状态下,气囊25内部的气压为0.11mpa,若吸盘完好,当吸盘20的下端与薄板吸紧后,在负压机的作用下,空腔内部被抽真空,气囊25外的压力变小,气囊25膨胀,气囊25膨胀推动推板26向左滑动并且按压到压力传感器28,压力传感器28通过控制器将压力值显示在显示器上,若吸盘20损坏,吸盘20的下端与外界连通,空腔内部无法被抽真空,气囊25无法膨胀并且无法按压到压力传感器28,从而显示器上不可能显示压力值。若显示器显示

的压力值介于前面二者之间,则说明吸盘漏气或者吸盘与薄板接触面不平;因此,根据显示器上面是否显示压力值以及压力值的大小就可判断吸盘20是否损坏。

22.设置螺纹塞23的作用是可通过旋拧螺纹塞23调节气囊25的位置以及方便气囊25的安装以及更换。设置手柄24方便旋拧螺纹塞23。

23.本实施例中,每个吸盘20单独通过一个吸气管10与负压机连接,每个吸盘20之间抽负压的时候互不干扰。

24.并且本检测装置并不影响吸盘20的工作,因此,本实施例可实时在线检测吸盘20是否损坏,使用方便。

25.如图1所示,空腔的顶部和底部分别固定有第一滤网21和第二滤网22,推板26位于第一滤网21和第二滤网22之间,第一滤网21和第二滤网22的作用是允许气体通过同时将推板26限位在空腔内部并且使推板26仅能左右滑动。

26.由于吸盘20在长时间的使用后,第二滤网22的下端面容易粘附絮状的灰尘,影响吸盘20与薄板的紧密贴合,不利于吸盘20将薄板吸附起来。因此,本实施例中第二滤网22的横截面为“t”形,且第二滤网22的下端面与吸盘20的下端面齐平。

27.如图1-图3所示,推板26的左端面上同轴固定有沿水平方向布置的推杆27,推杆27的左端贯穿吸盘20的侧壁并且延伸至吸盘20外,推杆27的左端上固定有轴线沿水平方向布置的固定杆32,固定杆32的左端转动连接有两个“l”形的连杆30,两个“l”形的连杆30的左端呈倒“v”字形,两个“l”形的连杆30均位于固定杆32的下方且与竖直方向之间的夹角均为30

°

,“l”形的连杆30的横截面为圆形,连杆30能沿着固定杆32在竖直方向上转动,连杆30的右端固定有沿竖直方向布置的刮板31;刮板31的上端与第二滤网22的下端齐平;固定杆32上套设有扭簧33,扭簧33的一端固定在固定杆32上,扭簧33的另外一端固定在连杆30上,当外力消失后,扭簧33使连杆30复位。扭簧33的数量设置为两个并且分别与两个连杆30连接;当气囊25复位时,刮板31的右端位于第二滤网22的下端面的右端。

28.当吸盘20向下运动至与薄板接触的过程中,首先,刮板31与薄板接触,吸盘20继续向下运动的过程中,两个“l”形连杆30的下端由于受到薄板的挤压相对于固定杆32旋转并且两个连杆30相互远离,从而避免刮板31阻挡吸盘20吸附薄板,扭簧33蓄能;气囊25驱动推杆27向左运动的过程中,推杆27通过固定杆32带动连杆30向左运动;当吸盘20将薄板运输至指定的位置后,吸盘20将薄板放下的过程中,自动阀11打开,空腔与外界连通,气囊25收缩,推板26通过推杆27和固定杆32带动刮板31向右运动至右侧的极限位置,同时,吸盘20向上运动,两个刮板31在扭簧33的作用力迅速旋转至第二滤网22的下方并且复位,刮板31复位的过程中可将第二滤网22下端面的上的絮状灰尘刮除。由于扭簧33使刮板31复位的过程中,扭簧33对刮板31的作用力是瞬间的,因此刮板31会前后振动,因此,两个刮板31可将第二滤网22的下表面上的絮状灰尘全部刮除。

29.如图1所示,空腔的左侧壁上固定有自动阀开关29,自动阀开关29的触点水平朝右设置。吸气管10内部设置有自动阀11,自动阀11通过控制器与自动阀开关29电性连接,按一下自动阀开关29,自动阀开关29通过控制器控制自动阀11关闭;自动阀11电性连接有手动开关,手动开关与自动阀开关29为双控开关;按一下手动开关,自动阀11再次打开。

30.当气囊25挤压到自动阀开关29时,自动阀开关29通过器控制控制自动阀11关闭,从而使吸盘20内部保持一定的负压,在薄板出料的过程中吸盘20可持续将薄板吸紧,在薄

板出料的过程中负压机可停止工作,从而节约能源。当需要将薄板放下的时候,通过手动开关使自动阀11打开,空腔内部与外界连通,气囊25复位,吸盘20与薄板分离。

31.本实施例中的吸盘20和吸气管10均为高压不锈钢材质制成,吸盘20和吸气管10均不可变形。

32.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内,因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1