一种新型轧钢生产线的制作方法

1.本发明属于轧钢的技术领域,具体为一种新型轧钢生产线。

背景技术:

2.目前,板材产线多采用多台加热炉或多台轧机布局,建设费用和设备维护成本高、人工定员多、产线布局面积大,而且轧制效率低、成材率低,各岗位、各设备间联动控制率不高。

技术实现要素:

3.本发明的目的在于针对上述存在的轧制效率低等问题提供的一种新型轧钢生产线。

4.acc指的是自动冷却控制装置。

5.本发明的技术方案为:一种新型轧钢生产线,包括除鳞机、加热炉、轧机、热矫直机、冷床;所述的加热炉采用一台,出钢方式为单道出钢;轧机采用四辊可逆轧机与立辊轧机相结合方式;在轧机后配备飞剪,飞剪上配备测长装置;acc及热矫直机配备全联动连锁;热分段剪设置在冷床中央;在冷床区布置在线表面质量检测和在线超声波探伤装置前置;配备两条剪切线;每条剪切线后设置2 套垛板装置,可单独或者联合进行钢板的堆垛;收集区域采用垛板机。

6.本发明的特点还有:所采用的原料以长坯料作为主要原料。

7.在加热段和均热段间的合适位置,炉内水梁设有拐弯;另外,在加热炉的钢坯和支撑梁之间设置耐热垫块。在不同的温度段设不同材质、高度的耐热垫块,减少了被加热钢坯与支撑梁接触处的“低温黑印”。

8.在轧机后配备卷取炉,当轧制尺寸较长或生产薄规格产品钢板时使用。根据下游用户对产品需求,生产工艺设计中既有长坯料的卷轧工艺,又有短坯料的平轧工艺。

9.对于轧制长度50~100m 的钢板在达到冷床输入辊道时,用分段剪进行切分。若钢板的镰刀弯过大,也可利用分段剪切分,但是不能用于钢板的切头尾。

10.在轧机区域设置除尘装置,采用与轧制线平行的方向布置高压气水冲洗进行除尘,该装置采用生产线压缩空气为动力,净环水为介质,在轧辊区域多点布置,并设置电磁阀,与轧制节奏同步开启、同步关闭,实现精准、节能控制烟尘的目的。

11.在轧机后增设预矫直机,增设控冷的在线淬火区、控制冷却区二段控制;在线火

区、控制冷却区二段控制均采用adcos控冷设备。解决了传统炉卷轧机无法在线淬火、钢板冷却后平直度不合格以及性能不均匀的难题,满足钢板的在线淬火、轧后控制冷却的温度控制、冷却的均匀性的要求。

12.轧制节奏大幅提升后,配备两条剪切线,剪切线以一宽、一薄搭配,根据品种规格,个性化选用或搭配使用,检修时亦可采取单线检修或者其他合理搭配。两条剪切线剪切后的合格钢板由各自入库线上的垛板装置在线预堆垛。

13.垛板装置的工作程序一致,即当钢板接近垛板装置时,开始减速;当钢板停止,用液压升降装置将钢板升降到垛板装置顶部的电磁铁,钢板吸附在电磁铁上,升降装置降下来,下一张钢板按同样方法吸附在电磁铁上,堆垛完成后,堆垛的钢板降落到辊道上,运送到成品库下线。垛板的数量取决于钢板的重量和厚度。

14.钢板在成品库的堆放采用计算机信息系统进行管理,根据订单生产情况、交货要求以及在库钢板的存放情况,由计算机系统优化选择钢板的垛位。

15.入库辊道与过跨车配合,便于后续精整工作。

16.本发明的有益效果为:1.成本控制投资成本方面,全线仅设计单加热炉、单轧机,在产能达标基础上能有效降低工程投资成本。运营成本方面,单加热炉、单轧机相应的配套公辅系统等较为简单,可根据能耗成本计算需要控制的单量,进行优化调控。

17.2.工业布局优势选采用紧凑式的工艺布置,减少不必要的冗余设计,实现建设项目的最佳经济效益。

18.根据连铸坯设计尺寸,充分发挥与连铸工序交接优势,采用长坯料作为主要原料,由原来的多台加热炉改为一台加热炉,由多道装出钢改为单道,为增加轧制效率提供保障。

19.单加热炉、单轧机可有效缩短轧制产线长度,减少人工定员,降低工业用地面积。各设备间的配合使用,使得联动控制率和自动化程度得到提高。

20.轧机采用四辊可逆轧机与立辊轧机相结合方式,可有效保证板形,降低镰刀弯发生率,降低投资成本。

21.利用飞剪提高轧制效率和冷却效率。如果轧制中间坯的头尾不能满足卷取要求,飞剪可以在中间坯进入卷取炉卷筒槽之前,剪切掉中间坯的头尾,并且可以将较长的卷轧板分段成可以上冷床的长度。飞剪还可以在轧制后母板进入acc前,对母板进行分段,acc可根据用户需求调节对断后钢板的水冷工艺,增加产品多样性,满足用户个性化要求。

22.acc及热矫直机配备全联动连锁,根据钢种规格、水冷工艺等参数,自动配置辊缝及矫直速度等参数、增加工序联动性。

23.收集区域采用垛板机,取代原有低架电磁吊,提高收集效率和操作稳定性。

24.3.产品性能保证根据下游用户对产品需求,生产工艺设计中既有长坯料的卷轧工艺,又有短坯料的平轧工艺;当生产薄规格产品时需要卷取炉参与轧制过程控制。

25.单道装出钢能更好保证板坯加热均匀性,配合卷取炉使用,能保障板坯及中间坯加热温度,对改善头尾温差、降低头尾性能不合率起到良好效果。垛板机取代低架电磁吊,

消除了原来存在表面划伤的可能性,提高了表面质量。

26.为减少被加热钢坯与支撑梁接触处的“低温黑印”,在加热段和均热段间的合适位置,炉内水梁设有拐弯;二是在加热炉的钢坯和支撑梁之间,在不同的温度段设不同材质、高度的耐热垫块。

27.炉卷轧机生产线实现矩形化轧制技术,结合立辊轧制技术,改善头尾形状,达到 93.5-94%。

28.为解决传统炉卷轧机无法在线淬火、钢板冷却后平直度不合格以及性能不均匀的难题,设计增加轧后控冷的在线淬火区、控制冷却区二段控制、全新预矫直技术,满足钢板的在线淬火、轧后控制冷却的温度控制、冷却的均匀性的要求。

29.增设飞剪、热分段剪、在线超声波探伤、在线钢板表面检测等全方位优化剪切综合集成技术,提高剪切分段精度,减少改尺钢板率,提高成材率。

30.集成创新的板卷生产线,根据其生产工艺的多样性、复杂性、灵活性和工艺设备型式种类较多的特点,所采用的工艺和控制技术,既有单机架炉卷轧机的技术,又有中厚钢板轧机的技术,具备完善的工艺功能保证措施。

31.4.生产顺畅性单道次装出钢,在产量一定的条件下,降低了操作频次,减少操作强度;单轧机布局,没有宽度计算,轧制操作强度低;飞剪及热分段剪的组合,使产线能满足不同规格的产品要求,有效提高轧制效率。两条剪切线布局,能适应轧制效率提升,且能在不影响轧制前提下,实现工艺件或易损易耗件更换;当搭配使用或配合检修时,可是对轧制的影响将至最低。垛板机取代低架电磁吊,使得员工操作更为便捷,效率更好,出错机率降低。

32.5.满足节能、环保要求贯彻落实循环经济、低碳经济和生态经济理念,积极推行清洁生产技术,以源头节约、过程管控、末端利用为手段,实现资源、能源的高效利用。

33.高压水泵采用变频或液力耦合装置调速控制;除鳞泵优化组合,适应喷嘴宽/窄模式和高压大流量和高压小流量的工艺模式。达到降低投资、节能、节水目的。

34.轧机区域除尘采用与轧制线平行的方向布置高压气水冲洗,该装置采用生产线压缩空气为动力,净环水为介质,在轧辊区域多点布置,并设置电磁阀,与轧制节奏同步开启、同步关闭,实现精准、节能控制烟尘的目的。

35.在线表面质量检测和在线超声波探伤装置前置,布置在冷床区,实现提前发现问题、优化物流、优化剪切工艺,提高成材率、降低成本。通过对物质流、能量流、信息流运行轨迹的深入研究分析,从工艺路线选择、技术方案、设备选型、总图布局等各方面全面贯彻落实现代化轧钢产线理念,构架新一代钢铁工厂最优化的钢铁制造流程和整体技术方案。

36.总之,本发明降低了投资成本,在生产期间成本控制变得更加精准、有效;通过提高设备间的联动控制率,使得产线自动化程度得到改善,提高了生产效率;消除或改善了关键质量控制点中的影响因素,使得产品性能得到本质改善。

附图说明

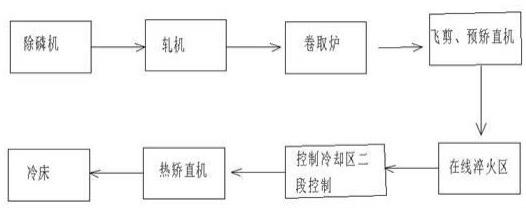

37.图1为本发明生产线的示意图。

具体实施方式

38.下面结合具体实施例对本发明的技术方案进行详细的说明。

39.实施例1结合图1对本发明的生产线进详细的阐述。

40.一种新型轧钢生产线,所采用的原料以长坯料作为主要原料。包括除鳞机、加热炉、轧机、热矫直机、冷床;加热炉采用一台,出钢方式为单道出钢; 在加热段和均热段间的合适位置,炉内水梁设有拐弯;另外,在加热炉的钢坯和支撑梁之间设置耐热垫块。在不同的温度段设不同材质、高度的耐热垫块,减少了被加热钢坯与支撑梁接触处的“低温黑印”。

41.所述的轧机采用四辊可逆轧机与立辊轧机相结合方式;在轧机后配备卷取炉,当轧制尺寸较长或生产薄规格产品钢板时使用。根据下游用户对产品需求,生产工艺设计中既有长坯料的卷轧工艺,又有短坯料的平轧工艺。

42.在轧机区域设置除尘装置,采用与轧制线平行的方向布置高压气水冲洗进行除尘,该装置采用生产线压缩空气为动力,净环水为介质,在轧辊区域多点布置,并设置电磁阀,与轧制节奏同步开启、同步关闭,实现精准、节能控制烟尘的目的。

43.在轧机后配备飞剪,飞剪上配备测长装置;对于轧制长度50~100m 的钢板在达到冷床输入辊道时,用分段剪进行切分。若钢板的镰刀弯过大,也可利用分段剪切分,但是不能用于钢板的切头尾。在轧机后增设预矫直机,增设控冷的在线淬火区、控制冷却区二段控制;在线火区、控制冷却区二段控制均采用adcos控冷设备。解决了传统炉卷轧机无法在线淬火、钢板冷却后平直度不合格以及性能不均匀的难题,满足钢板的在线淬火、轧后控制冷却的温度控制、冷却的均匀性的要求。

44.acc及热矫直机配备全联动连锁;热分段剪设置在冷床中央;在冷床区布置在线表面质量检测和在线超声波探伤装置前置;轧制节奏大幅提升后,配备两条剪切线,剪切线以一宽、一薄搭配,每条剪切线后设置2 套垛板装置,可单独或者联合进行钢板的堆垛;收集区域采用垛板机。根据品种规格,个性化选用或搭配使用,检修时亦可采取单线检修或者其他合理搭配。两条剪切线剪切后的合格钢板由各自入库线上的垛板装置在线预堆垛。

45.在轧机后配备卷取炉,当轧制尺寸较长或生产薄规格产品钢板时使用。根据下游用户对产品需求,生产工艺设计中既有长坯料的卷轧工艺,又有短坯料的平轧工艺。

46.入库辊道与过跨车配合,便于后续精整工作。垛板装置的工作程序一致,即当钢板接近垛板装置时,开始减速;当钢板停止,用液压升降装置将钢板升降到垛板装置顶部的电磁铁,钢板吸附在电磁铁上,升降装置降下来,下一张钢板按同样方法吸附在电磁铁上,堆垛完成后,堆垛的钢板降落到辊道上,运送到成品库下线。垛板的数量取决于钢板的重量和厚度。

47.钢板在成品库的堆放采用计算机信息系统进行管理,根据订单生产情况、交货要求以及在库钢板的存放情况,由计算机系统优化选择钢板的垛位。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1