一种飞机精加工制孔设备的制作方法

1.本发明属于机翼孔系加工制造技术领域,更具体地,涉及一种飞机精加工制孔设备。

背景技术:

2.飞机制造技术是衡量一个国家制造水平的重要标志之一。飞机大型部件间协调装配时,需要对飞机翼身交点孔进行精加工,消除部件装配误差,以保证翼身协调。本发明针对于航空领域飞机部件孔系加工技术进行研究和技术攻关,根据鸭翼孔加工时需要主轴轴线与水平面成指定角度这一加工特点。翼身对接常用叉耳配合,加工空间较小且多组孔间的同轴度要求很高,传统设备难以保证加工精度,且鸭翼孔加工时需要主轴轴线与水平面成指定角度。

技术实现要素:

3.本发明的目的是针对现有技术中存在的不足,提供一种飞机精加工制孔设备,该飞机精加工制孔设备通过三坐标系移动机构移动滑枕,进而带动与机翼孔的轴线倾角一致的主轴移动,达到利用三轴系统完成五轴加工效果,同时保证加工精度,避免频繁调试主轴倾角,提高加工效率,且试刀台能够预先测试加工效果。

4.为了实现上述目的,本发明提供一种飞机精加工制孔设备,包括:

5.床身,所述床身上设置有三坐标系移动机构;

6.滑枕,所述滑枕设置在所述三坐标系移动机构的移动端,所述滑枕上设置有主轴,所述主轴与所述滑枕形成夹角;

7.试刀台,所述试刀台间隙设置在所述床身的一侧,所述主轴能够通过所述三坐标系移动机构移动至所述试刀台进行试刀。

8.可选地,所述试刀台的两侧设置有刀库,所述刀库上插设有与所述主轴上的装刀空间相配合的刀具。

9.可选地,所述三坐标系移动机构包括:

10.两个y向滑轨,两个所述y向滑轨分别设置在所述床身顶部的两侧;

11.滑座,所述滑座的下端滑动连接在两个y向滑轨上,所述滑座的上端设置有立柱;

12.z向滑轨,所述z向滑轨设置在所述立柱的侧壁上,所述z向滑轨上滑动连接有托板;

13.x向滑轨,所述x向滑轨设置在所述托板上,所述滑枕滑动连接在所述x向滑轨上。

14.可选地,所述滑座的外侧壁还设置有随动站台,所述随动站台上设置有水冷机和液压气动柜。

15.可选地,还包括两个平台机构,两个所述平台机构分别设置在所述滑座的两侧,所述平台机构包括:

16.支架,所述支架设置在所述滑座的顶部,所述支架位于所述立柱y向的一侧;

17.升降站台,所述升降站台通过辅助z向滑轨滑动连接在所述支架上,所述升降站台上设置有操作台和监控显示器;

18.水平伸缩站台,所述水平伸缩站台通过辅助x向滑轨设置所述升降站台上。

19.可选地,所述三坐标系移动机构还包括y向驱动机构,所述y向驱动机构包括:

20.齿条,所述齿条设置在所述床身上;

21.发动机,所述发动机设置在所述滑座上;

22.减速机,所述减速机的输入端与所述发动机的输出端连接,所述减速机的输出端设置有与所述齿条配合齿轮。

23.可选地,所述立柱的两侧设置有两个稳定支架,两个所述稳定支架的两端分别与两个所述支架连接形成框架结构,所述框架结构上设置有吊装随动系统。

24.可选地,所述框架结构为立方体框架结构,所述滑枕活动连接在两个所述支架之间的缝隙内。

25.可选地,所述滑枕和所述滑座之间设置有伸缩护罩,,所述伸缩护罩用于封堵靠近所述主轴一侧的所述缝隙。

26.可选地,所述升降站台和所述水平伸缩站台上设置有护栏。

27.本发明提供一种飞机精加工制孔设备,其有益效果在于:

28.该飞机精加工制孔设备通过三坐标系移动机构移动滑枕,进而带动与机翼孔的轴线倾角一致的主轴移动,达到利用三轴系统完成五轴加工效果,同时保证加工精度,避免频繁调试主轴倾角,提高加工效率,且试刀台能够预先测试加工效果。

29.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

30.通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显,其中,在本发明示例性实施方式中,相同的参考标号通常代表相同部件。

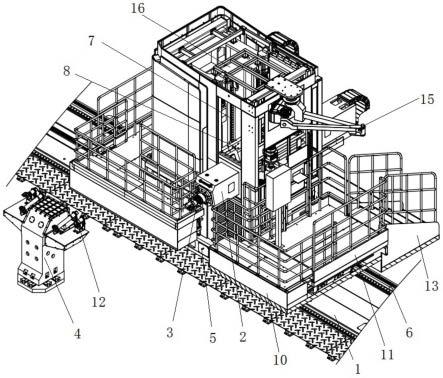

31.图1示出了根据本发明的一个实施例的一种飞机精加工制孔设备的结构示意图。

32.图2示出了根据本发明的一个实施例的一种飞机精加工制孔设备的主视图。

33.图3示出了根据本发明的一个实施例的一种飞机精加工制孔设备的排气端的俯视图。

34.图4示出了根据本发明的一个实施例的一种飞机精加工制孔设备的右视图。

35.图5示出了根据本发明的一个实施例的一种飞机精加工制孔设备的左视图。

36.图6示出了根据本发明的一个实施例的一种飞机精加工制孔设备的立体图。

37.附图标记说明:

38.1、床身;2、滑枕;3、主轴;4、试刀台;5、滑座;6、y向滑轨、7、z向滑轨;8、托板;9、x向滑轨;10、升降站台;11、水平伸缩站台;12、刀库;13、随动站台;14、伸缩保护罩;15、吊装随动系统;16、立柱。

具体实施方式

39.下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施

方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地传达给本领域的技术人员。

40.图1示出了根据本发明的一个实施例的一种飞机精加工制孔设备的结构示意图;图2示出了根据本发明的一个实施例的一种飞机精加工制孔设备的主视图;图3示出了根据本发明的一个实施例的一种飞机精加工制孔设备的排气端的俯视图;图4示出了根据本发明的一个实施例的一种飞机精加工制孔设备的右视图;图5示出了根据本发明的一个实施例的一种飞机精加工制孔设备的左视图;图6示出了根据本发明的一个实施例的一种飞机精加工制孔设备的立体图。

41.如图1-6所示,一种飞机精加工制孔设备,包括:

42.床身1,床身1上设置有三坐标系移动机构;

43.滑枕2,滑枕2设置在三坐标系移动机构的移动端,滑枕2上设置有主轴3,主轴3与滑枕2形成夹角;

44.试刀台4,试刀台4间隙设置在床身1的一侧,主轴3能够通过三坐标系移动机构移动至试刀台4进行试刀。

45.具体的,通过三坐标系移动机构驱动滑枕2带动主轴3移动,通过主轴3与滑枕2之间设计夹角使主轴3倾斜配合机翼加工需要,达到使用三坐标系系统便可完成加工的效果,同时通过试刀台4设置试刀件能够预先测试加工精度和加工效果,提高加工安全性。

46.进一步,夹角与待加工机翼的空的倾角一致,待加工机翼位于主轴靠近试刀台的一侧,采用水平滑枕配倾斜主轴的设计方式,通过主轴箱重心技术、传动消隙技术、滑枕悬垂补偿技术等来保证加工精度。

47.在本实施例中,试刀台4的两侧设置刀库12,刀库12上插设有与主轴3上的装刀空间相配合的刀具。

48.具体的,通过刀库12放置不同型号刀具,适应加工需要。

49.在本实施例中,三坐标系移动机构包括:

50.两个y向滑轨6,两个y向滑轨6分别设置在床身1顶部的两侧;

51.滑座5,滑座5的下端滑动连接在两个y向滑轨6上,滑座5的上端设置有立柱16;

52.z向滑轨7,z向滑轨7设置在立柱16的侧壁上,z向滑轨7上滑动连接有托板8;

53.x向滑轨9,x向滑轨9设置在托板8上,滑枕2滑动连接在x向滑轨9上。

54.具体的,通过两个y向滑轨6、滑座5、z向滑轨7、托板8、x向滑轨9和滑枕2配合使滑枕2能够在空间内能够三坐标运动,满足加工需要。

55.在本实施例中,滑座5的外侧壁设置有随动站台13,随动站台13上设置有水冷机和液压气动柜。

56.具体的,通过随动站台13设置水冷机和液压气动柜,利用水冷机和液压气动柜进行加工降温。

57.在本实施例中,还包括两个平台机构,两个平台机构分别设置在滑座5的两侧,平台机构包括:

58.支架,支架设置在滑座5的顶部,支架5位于立柱16y向的一侧;

59.升降站台10,升降站台10通过辅助z向滑轨滑动连接在支架上,升降站台上设置有

操作台和监控显示器;

60.水平伸缩站台11,水平伸缩站台11通过辅助x向滑轨设置升降站台10上。

61.具体的,通过平台机构能够在加工过程中从工件外周同步观测加工状况,操作台和监控显示器操作加工进度。

62.在本实施例中,y向驱动机构,y向驱动机构包括:

63.齿条,齿条设置在床身上;

64.发动机,发动机设置在滑座上;

65.减速机,减速机的输入端与发动机的输出端连接,减速机的输出端设置有与齿条配合齿轮。

66.具体的,通过发动机、减速机、齿轮和齿条配合构成机械驱动机构,驱动三坐标系统移动机构的y向运动。

67.进一步,床身上还设置有光栅尺,利用光栅尺检测移动精度。

68.更进一步,x向和z向驱动机构可为液压驱动、气动驱动等。

69.在本实施例中,立柱16的两侧设置有两个稳定支架,两个稳定支架的两端分别与两个支架连接形成框架结构,框架结构上设置有吊装随动系统。

70.具体的,通过框架结构提高支架的支撑稳定性,通过吊装随动系统方便移动大件工件,降低人工强度。

71.在本实施例紫红总,框架结构为立方体框架结构,滑枕2活动连接在两个支架之间的缝隙内。

72.在本实施例中,滑枕2和滑座5之间设置有伸缩护罩14,伸缩护罩14用于封堵靠近主轴3一侧的缝隙。

73.进一步,伸缩护罩为类似卷帘门的结构即可,也可以为其他柔性板,能够实现折叠伸缩。

74.具体的,通过伸缩护罩14保护z向滑轨7,避免加工时异物干扰主轴3的移动。

75.在本实施例中,升降站台10和水平伸缩站台11上设置有护栏。

76.本实施例飞机精加工制孔设备使用时,以加工机翼使用为例,先利用吊装随动系统固定设置机翼,之后通过三坐标系移动机构将主轴3移动至试刀台4更换合适刀具和进行试刀,随后主轴3复位加工机翼,加工过程能够通过平台机构实时观测,并利用水冷机和液压气动柜进行加工降温。

77.以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1