激光焊接方法及工件与流程

1.本技术涉及激光加工技术领域,尤其涉及一种激光焊接方法及工件。

背景技术:

2.在相关技术中,激光焊接是以高能量激光束作为热源,辐射加热到材料表面,通过热传导使材料熔化并连接的一种非接触式焊接方法,具有高精度、热影响区小、变形小、高效率等优点,因此往往采用激光焊接对待焊接工件进行搭接焊。

3.在激光加工过程中,激光光束聚焦的焦点所在的平面为焦平面,由于在焦平面处的激光功率密度已经超过激光焊接所需的功率密度,因此在焦平面对待焊接工件进行焊接时,由于激光功率密度过大,会出现待焊接工件表面出现汽化、熔渣飞溅或者穿孔的现象,进而导致焊接产品存在质量瑕疵。

4.申请内容

5.本技术的主要目的在于提供一种激光焊接方法及工件,旨在解决焊接产品出现汽化、熔渣飞溅或者穿孔的现象的技术问题。

6.为实现上述目的,本技术提供一种激光焊接方法,包括:

7.将第一焊接板搭接于第二焊接板表面,获得待焊接工件;

8.将所述待焊接工件与焦平面的离焦量调整为预设正离焦量;

9.控制激光焊接头输出激光对所述待焊接工件的搭接处进行焊接,获得焊接后的工件。

10.可选的,所述预设正离焦量为正离焦4mm。

11.可选的,所述将所述待焊接工件与焦平面的离焦量调整为预设正离焦量,包括:

12.控制激光焊接头输出的激光束在所述待焊接工件上形成焊接光斑;

13.调整所述待焊接工件与所述激光焊接头之间的距离,以使所述所述激光束的焦点位于所述待焊接工件上;

14.抬升所述激光焊接头预设距离,以将所述待焊接工件与焦平面的离焦量调整为预设正离焦量。

15.可选的,所述抬升所述激光焊接头预设距离,以将所述待焊接工件与焦平面的离焦量调整为预设正离焦量,包括:

16.至少一次步进抬升所述激光焊接头预设距离,以将所述待焊接工件与焦平面的离焦量调整为预设正离焦量。

17.可选的,所述调整所述待焊接工件与所述激光焊接头之间的距离,以使所述所述激光束的焦点位于所述待焊接工件上之前,所述方法还包括:

18.调整所述待焊接工件与所述激光焊接头之间的距离,直至所述焊接光斑处有明显的火星出现。

19.可选的,所述调整所述待焊接工件与所述激光焊接头之间的距离,以使所述所述激光束的焦点位于所述待焊接工件上,包括:

20.根据调整参数调整所述待焊接工件与所述激光焊接头之间的距离,以使所述激光束的焦点位于所述待焊接工件上;所述调整参数包括:峰值输入为3.4kw,电力投入为100%,出光频率为3hz,最大能量不超过80j。

21.可选的,所述控制激光焊接头输出激光对所述待焊接工件的搭接处进行焊接,获得焊接后的工件,包括:

22.根据激光参数控制激光焊接头输出激光对所述待焊接工件的搭接处进行焊接,获得焊接后的工件;所述激光参数包括:峰值输入为3.4kw,电力投入为100%,出光频率为8hz,最大能量不超过80j。

23.可选的,所述控制激光焊接头输出激光对所述待焊接工件的搭接处进行焊接,获得焊接后的工件,还包括:

24.根据焊接参数控制激光焊接头输出激光对所述待焊接工件的搭接处进行焊接,获得焊接后的工件;所述焊接参数包括:焊接启动速度为1mm/s,焊接加工速度为3mm/s。

25.可选的,所述第一焊接板与所述第二焊接板均为镀锌层钢板。

26.第二方面,本技术提供一种工件,所述工件采用上述方法焊接获得。

27.本技术实施例提出的一种激光焊接方法,将第一焊接板搭接于第二焊接板表面,获得待焊接工件;将所述待焊接工件与焦平面的离焦量调整为预设正离焦量;控制激光焊接头输出激光对所述待焊接工件的搭接处进行焊接,获得焊接后的工件。本技术通过调整待焊接工件与焦平面的离焦量,使得待焊接工件与焦平面的离焦量为正离焦量,即焦点位置不在工件表面,降低了焊接光斑的功率密度,避免出现在焦平面处直接对待焊接工件进行焊接而导致待焊接工件表面出现汽化、熔渣飞溅或者穿孔的现象,进而提高焊接产品的质量。

附图说明

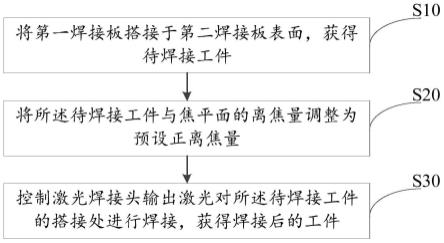

28.图1为本技术激光焊接方法第一实施例的流程示意图;

29.图2为待焊接工件焊接后示意图;

30.图3为本技术激光焊接方法第二实施例的流程示意图;

31.图4为本技术激光焊接方法第三实施例的流程示意图;

32.图5为本技术激光焊接方法第四实施例的流程示意图。

33.本技术目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

34.应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

35.由于现有技术,在激光加工过程中,激光光束聚焦的焦点所在的平面为焦平面,由于在焦平面处的激光功率密度已经超过激光焊接所需的功率密度,因此在焦平面对待焊接工件进行焊接时,由于激光功率密度过大,会出现待焊接工件表面出现汽化、熔渣飞溅或者穿孔的现象,进而导致焊接产品存在质量瑕疵。

36.本技术提供一种解决方案,使在对待焊接工件进行焊接前,将待焊接工件与焦平面的离焦量调整为预设正离焦量,即通过增大待焊接工件与焦平面之间的距离的方式,增大激光束的直径,进而减小输出至待焊接工件的激光功率密度,以避免在焊接过程中,待焊

接工件表面出现汽化、熔渣飞溅或者穿孔的现象,进而提高焊接产品的质量。

37.下面结合一些具体实施例进一步阐述本技术的发明构思。

38.请参阅图1,本发明实施例中,一种激光焊接方法,包括:

39.步骤s10、将第一焊接板搭接于第二焊接板表面,获得待焊接工件;

40.步骤s20、将所述待焊接工件与焦平面的离焦量调整为预设正离焦量;

41.步骤s30、控制激光焊接头输出激光对所述待焊接工件的搭接处进行焊接,获得焊接后的工件。

42.在本技术实施例中,焊接技术是在高温或高压条件下,使用焊接材料将两块或两块以上的母材连接成一个整体的操作方法。

43.具体而言,激光焊接是以高能量密度的激光束作为热源,即激光辐射加热工件表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰值功率和重复频率等参数,使工件熔化,形成特定的熔池,具有高精度、热影响区小、变形小、高效率等优点。

44.在本技术具体实施例中,离焦量是待焊接工件与焦平面之间的距离;焦平面是激光焊接头照射出激光束后,激光束直径最小处的平面为焦平面,此处激光束的能量密度最大,此时为避免出现金属气化、熔渣飞溅、打孔或者焊接失败的现象,在激光焊接开始前,通过调整待焊接工件与焦平面之间的离焦量,使离焦量符合为正离焦量,可以减少激光束在待焊接工件上的能量密度,进而可以避免出现金属气化、熔渣飞溅、打孔或者焊接失败的现象。

45.也即是,在将第一焊接板搭接于第二焊接板表面,获得待焊接工件后。将待焊接工件与焦平面的离焦量调整为预设正离焦量,即通过调整焦平面与待焊接工件之间的距离的方式,增大激光束的直径,进而减少激光束的能量密度,以避免在焊接过程中,出现因能量密度过大出现金属汽化、熔渣飞溅或者打孔的现象,进而提高焊接后的工件的外观质量,图2所示。

46.在本实施例中,在进行激光焊接前,调整待焊接工件与焦平面之间的离焦量的方式,可以减少离焦量对热处理效果所产生的影响,即将待焊接工件与焦平面之间的离焦量调整至预设正离焦量时,避免在焦平面处直接对待焊接工件进行焊接而导致待焊接工件表面出现汽化、熔渣飞溅或者穿孔的现象,进而提高焊接产品的质量。

47.除此之外,本技术还具有以下有益效果:

48.(1)相对于现有技术中的电阻焊接,激光焊接可以加快待焊接工件表面的熔化过程,进而加快焊接速度,同时,焊接后高的冷却速度易使焊缝组织微细化,焊缝强度、韧性和综合性能高,焊接背面无背痕,提高产品外观质量;

49.(2)焊接所需的能量密度完全集中于激光中,因此可以减少热影响面积,避免待焊接工件出现热变形;

50.(3)聚焦光斑小,可以对焊缝进行高精度定位;

51.(4)焊缝深而窄,焊缝光亮美光。

52.进一步的,作为一个实施例,参照图3,本技术提供激光焊接方法第二实施例,参照图3,图3示出了激光焊接方法第二实施例的流程示意图。

53.本实施例中,步骤s20,包括:

54.步骤s201、控制激光焊接头输出的激光束在所述待焊接工件上形成焊接光斑;

55.步骤s202、调整所述待焊接工件与所述激光焊接头之间的距离,以使所述所述激光束的焦点位于所述待焊接工件上;

56.步骤s203、抬升所述激光焊接头预设距离,以将所述待焊接工件与焦平面的离焦量调整为预设正离焦量。

57.在本技术实施例中,在本技术实施例中,将第一焊接板搭接在第二焊接板上后,获得待焊接工件,其中所述第一焊接板与所述第二焊接板均为镀锌层钢板。将待焊接工件放置于工作台上后,通过控制工作平台的移动,调整待焊接工件与激光焊接头的位置,并控制激光焊接头输出激光束,当激光焊接头输出的激光束在待焊接工件上形成焊接光斑时,调整所述待焊接工件与所述激光焊接头之间的距离,直至所述焊接光斑处有明显的火星出现,再次根据调整参数调整所述待焊接工件与所述激光焊接头之间的距离,以使所述所述激光束的焦点位于所述待焊接工件上;所述调整参数包括:峰值输入为3.4kw,电力投入为100%,出光频率为3hz,最大能量不超过80j。并至少一次步进抬升所述激光焊接头预设距离,以将所述待焊接工件与焦平面的离焦量调整为预设正离焦量,即使待焊接工件与焦平面之间的离焦量为正离焦4mm。

58.例如,在对镀锌钢板进行搭接焊时,具体包括以下操作步骤:

59.(1)将第一镀锌层钢板搭接于第二镀锌钢板表面,获得待焊接镀锌钢板;

60.(2)以工作台面所在位置为中心原点,构建三维直角坐标系,即以垂直于工作台面竖直方向为y轴,工作台面最长边为x轴,垂直于x轴与y轴的水平方向为z轴;

61.(3)将待焊接镀锌钢板放置于外工作台面上后,点击“激光”开启按钮打开激光,并通过z轴控制按钮控制z轴沿y轴方向移动,直至激光焊接头与待焊接镀锌钢板表面出现焊接光斑;

62.(4)在待焊接镀锌钢板表面出现焊接光斑后,再次调整待焊接镀锌钢板与激光焊接头之间的距离,直至待焊接镀锌钢板表面的焊接光斑处出现明显的火星;

63.(5)在光路主机设备版面上设置调整参数,即调整参数包括:峰值输入为3.4kw,电力投入为100%,出光频率为3hz,最大能量不超过80j,根据调整参数调整激光焊接头与待焊接镀锌钢板的之间的距离,以使激光束的焦点位于待焊接镀锌钢板上。

64.(6)以z轴所在位置为中心原点,构建直角坐标系,即以z轴所在位置为x1轴,垂直于z轴的竖直方向为y1轴,至少一次步进抬升激光焊接头的预设距离,即控制x1轴沿y1轴方向上抬升至少一次,直至激光焊接头与待焊接镀锌钢之间的离焦量为预设正离焦量4mm。

65.在本实施例中,当待焊接工件为薄材料时,需将待焊接工件与焦平面之间的相对位置调整为正离焦量,进而避免在焊接过程中出现待焊接工件穿孔的现象。但在调整过程中,仍会存在正离焦量过大或者过小的问题,即当正离焦量过大时,由于激光焦点处光斑中心的离焦量功率过低,而不能达到焊接目的;当正离焦量过小时,由于激光焦点处光斑中心的离焦量功率过高,而导致待焊接工件表面容易蒸发成孔。由此,本技术在调整激光焊接头输出的激光束在待焊接工件上的焦点后,至少一次步进抬升激光焊接头的预设距离,使待焊接工件与焦平面的离焦量符合预设正离焦量4mm,可以精确调整待焊接工件与焦平面的正离焦量,避免出现正离焦量过大或过小,而导致待焊接工件焊接失败或者穿孔的现象。

66.进一步的,作为一个实施例,参照图4,本技术提供激光焊接方法第三实施例,参照图4,图4示出了激光焊接方法第三实施例的流程示意图。

67.步骤s30适应性变为步骤s301a、根据激光参数控制激光焊接头输出激光对所述待焊接工件的搭接处进行焊接,获得焊接后的工件;所述激光参数包括:峰值输入为3.4kw,电力投入为100%,出光频率为8hz,最大能量不超过80j。

68.在本技术实施例中,在对待焊接工件的搭接处进行焊接前,需进行以下操作:

69.(1)将蓝光照明灯对照待焊接工件;

70.(2)调整监视器摄像头直至ccd监视器能够清晰显示待焊接工件的搭接处;

71.(3)在光路主机上配置激光参数,以控制激光焊接头以激光参数输出激光对待焊接工件的搭接处进行焊接;

72.(4)调整保护气出气口的位置,以使保护气出气口远离待焊接工件,避免出现保护气出气口在出气时,热气对待焊接工件表面造成损伤。

73.在本技术实施例中,通过步进抬升激光焊接头预设距离,以将待焊接工件与焦平面的离焦量调整为预设正离焦量后,进一将激光参数调整为:峰值输入为3.4kw,电力投入为100%,出光频率为8hz,最大能量不超过80j,控制激光焊接头根据激光参数输出激光束对待焊接工件的搭接处进行焊接。在离焦量保持不变时,通过调整激光参数的方式,调整焊接熔深与焊缝宽度,同时调整各个设备的相关位置,可以向工作人员清晰的显示焊接过程。

74.进一步的,作为一个实施例,参照图5,本技术提供激光焊接方法第四实施例,参照图5,图5示出了激光焊接方法第四实施例的流程示意图。

75.步骤s30适应性变为步骤s301b、根据焊接参数控制激光焊接头输出激光对所述待焊接工件的搭接处进行焊接,获得焊接后的工件;所述焊接参数包括:焊接启动速度为1mm/s,焊接加工速度为3mm/s。

76.在本技术实施例中,焊接参数可以是焊接的速度。在焊接过程中,焊接速度的快慢会影响单位时间内的热输入量,若焊接速度过慢,则会导致热输入量过大,进而导致待焊接工件被烧穿;若焊接速度过快,则热量输入过小,进而导致待焊接工件焊不透。因此,本技术在对镀锌钢板进行焊接前,为避免出现待焊接工件被烧穿或焊接失败的现象,将焊接参数调整为焊接启动速度配置为1mm/s,焊接加工速度配置为3mm/s。在进行焊接前具体操作步骤如实施例三所示的操作步骤,本实施例对比不再赘述。

77.以上仅为本技术的优选实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1