一种用于异种材料的锰基钎料钎焊方法与流程

1.本发明属于焊接工艺技术领域,特别是涉及一种采用锰基钎料实现异种材料的焊缝高熵化的钎焊方法,适用于发动机热端部件的钎焊生产。

背景技术:

2.航天发动机在工作时面临高温度和大载荷的服役要求,其结构的高强,耐热和轻质的要求以及对氧化剂、燃料不同程度的预热设计决定了其必然采用双层内流道结构。同时,为了对高温性能和强度进行兼容,其发动机的双层结构必然大量采用不同的材料组合成型。通常在热端采用高温合金,以保证其在高温下具有可靠的结构强度,而在冷端或外部结构通常采用不锈钢材料,在保证强度的同时降低质量和成本。采用双层内流道结构的发动机通常需要将内外壁之间的复杂流道系统采用钎焊的方式连接成型。此技术要求在一定温度下,内壁凸起的大量筋条可以与发动机身部外壁之间形成均匀、无缺陷的焊缝,且必须保证一定的连接强度。由于发动机常采用钢及高温合金制造,目前常用的钎焊手段,通常采用 ni基钎料,以b、si元素作为降熔元素使其在高于1000℃的温度下进行焊接。

3.然而,传统钎料中添加b、si元素作为降熔元素的钎料,在焊缝或晶界处会生呈岛状分布的硼化物与硅化物,这些硬脆的析出相会破坏焊缝的连续性,导致在接头服役时出现应变差异,从而引发应力集中,成为潜在的裂纹源,危害接头服役可靠性。采用合适的钎料及钎焊方法,实现焊缝的均匀化、保证其强度并避免脆性直接关系到航天发动机发性能以及服役可靠性。

4.目前,针对钢材与高温合金的钎焊焊接工艺,主要采用bni-2、bni-5等镍基钎料实现焊接。这些钎料中以fcc结构的金属为主,在钎焊缝处可以形成相对较为均匀的凝固组织。然而,为了实现在较低温度下的钎焊,避免高温带来母材组织退化以及变形,且为了促进扩散的进行,这些钎料中普遍添加了b、si元素作为降熔元素。硼元素的添加导致焊缝处会形成大量硼化物,硅元素易在晶界析出,破坏焊缝均匀性与连续性,成为潜在的裂纹源,降低接头性能。就国内外目前的相关专利而言,注重于在采用含有此类元素的钎料焊接时,在钎焊工艺、焊后热处理等方面对聚集于焊缝处的大块析出相进行破碎、分散和重溶,抑制连续析出相的产生。这些通过后续加工对钎焊方法固有缺陷进行补救的措施难以从根源上消除硬脆相聚集或者焊合线产生等问题,同时增加了工艺复杂度和生产成本。

5.因此,寻求解决焊缝界面处硬脆析出问题的方法是现有航天发动机钎焊生产制造的重要议题。一方面,钎料组配以及钎焊工艺需要在较低的温度下将两母材成功焊合完成,并形成良好的焊缝;另一方面,焊缝处应避免产生硬脆相析出,以确保焊缝组织均匀,消除应力集中的潜在隐患。

技术实现要素:

6.为了克服钢及高温合金钎焊焊接工艺中存在的界面硬脆析出相导致接头弱化的不足,本发明提出了一种用于异种材料的锰基钎料钎焊方法。

7.本发明解决其技术问题采用的技术方案是:

8.一种用于异种材料的锰基钎料钎焊方法,包括如下步骤:

9.步骤一,制备锰基钎料

10.首先,以mn、ni、cr为原料按重量百分比进行配料;其次,将配料置入电弧熔炼炉进行电弧熔炼;再次,将熔炼后的锰基合金锭进行甩带,得到锰基钎料。

11.步骤二,钎料装配

12.将裁剪的锰基钎料以点焊的方式固定在铣削待焊面上,所述被固定的铣削待焊面为两个待焊工件中的1个待焊工件的铣削待焊面,得到附着锰基钎料的待焊工件。

13.步骤三,焊接工装

14.采用钎焊工装对待焊工件进行固定,固定时,附着锰基钎料的待焊工件的钎料箔材面与另一母材的铣削待焊面相接;夹具通过待焊工件对锰基钎料施加预紧力,使锰基钎料与铣削待焊面紧密贴合。

15.步骤四,炉中钎焊

16.将钎焊工装以及钎焊工装所夹持的待焊工件、锰基钎料一同置入钎焊炉中,在钎焊炉中进行钎焊。

17.钎焊温度为1150℃~1250℃,保温时间为30min~60min,升温速度为 10~15℃/min。

18.步骤五,炉冷

19.随炉冷却至室温,将钎焊工装及所夹持的工件取出,得到异种材料的锰基钎料钎焊工件。

20.上述的用于异种材料的锰基钎料钎焊方法,所述步骤一制备锰基钎料的过程进一步包括:

21.第一步,配料

22.以颗粒状mn、ni、cr为原料,按照重量百分比,其含量分别为:ni为20~30%, cr为5~7%,mn为余量,依照此比例按照预期制备重量称取原料。

23.将称取的原料置入酒精中进行超声清洗,清洗时间为30min,然后烘干,得到配料。

24.第二步,熔炼

25.将配料依次按mn、ni、cr的顺序置入电弧熔炼炉的坩埚内。坩埚为水冷坩埚,对配料进行磁搅拌电弧熔炼,至熔融的mn、ni、cr混合均匀,随炉冷却至室温。

26.得到混合均匀的锰基合金锭。

27.在放置配料时,将mn、ni、cr依次置入坩埚,低熔点的配料在下层,高熔点的配料在上层便于相互熔融;在电弧熔炼时进行磁搅拌,加速材料合金化过程。

28.第三步,甩带

29.将锰基合金锭进行切块、超声清洗,然后,在氩气保护气氛下,采用甩带设备,对清洗的块状锰基合金进行磁感应加热至液态,利用旋转铜轮进行甩带,得到厚度为d,d=80μm~120μm的锰基合金箔材,即钎料箔材,亦称锰基钎料。

30.上述的用于异种材料的锰基钎料钎焊方法,所述步骤二钎料装配的过程进一步包括:

31.将锰基钎料按待焊面形状进行裁剪,使锰基钎料形状与待焊面形状一致。

32.以不锈钢和/或高温合金材料为母材,母材即待焊工件,待焊工件的接触面为待焊面。

33.对待焊面进行铣削加工,至表面粗糙度满足低于ra1.6μm的要求,得到铣削待焊面。

34.将裁剪的锰基钎料以电阻点焊的方式固定在铣削待焊面上,点焊时,两焊点之间的间距为5cm,得到附着锰基钎料的待焊工件。

35.上述的用于异种材料的锰基钎料钎焊方法,所述母材中的不锈钢可以为 1cr18ni9ti,或为1cr21ni5ti,所述母材中的高温合金可以为gh5188,或为 gh3230。

36.上述的用于异种材料的锰基钎料钎焊方法,所述步骤四炉中钎焊进一步包括:

37.钎焊采用在真空环境中进行,钎焊炉的真空度为小于等于5

×

10-3

pa。

38.上述的用于异种材料的锰基钎料钎焊方法,所述步骤四炉中钎焊进一步包括:

39.钎焊采用在氩气保护气氛中进行,氩气保护气氛的形成过程为:抽真空至真空度低于2

×

10-2

pa,然后,通入纯度为99.99%的氩气,至炉中气压达到0.1mpa。

40.本发明的有益效果是:

41.一种用于异种材料的锰基钎料钎焊方法,采用锰基钎料,实现了不锈钢-不锈钢、不锈钢-高温合金以及高温合金-高温合金之间的焊接。由于钎料内部不含传统降熔元素,避免了在焊缝处引入硅、硼等元素,从而减少了焊接界面上硼化物的产生和聚集,保证接头性能。如图1所示,在接头的扫面电子显微图像上,可以看到均匀的焊缝,无夹杂和二次相析出。采用本方法实现的钎焊接头,接头等温凝固区及扩散影响区均无岛状硬脆相析出,亦无孔洞、夹杂及焊合线等缺陷产生,避免了传统含降熔元素钎料实现钎焊导致的接头脆化倾向,增加了接头在动载和高频振动环境下的服役可靠性。

42.在焊接过程中,利用锰元素易挥发的特性,通过控制保温和时间,使钎料中的锰元素向环境挥发,同时使母材中fe、co、cr、ni等元素向焊缝中扩散,实现焊缝元素含量调控,最终实现焊缝高熵化。高熵化的焊缝组织具有良好的均匀性,且相对于传统钎焊方法得到的焊缝具有更高的强度。在消除了界面硬脆相的影响后,其抗冲击性能有了较大提高。因此,本发明方法对于航天发动机身部件以及热端部件的生产提供了新思路,对提升焊接件的性能指标,增强服役可靠性具有重要意义。

43.由于采用的钎料不存在b、si等降熔元素,从根源上杜绝了焊缝硬脆相在界面的析出,不再需要复杂的焊后热处理对析出相进行重溶或分散,避免了母材组织退化,降低了加工成本。

附图说明

44.下面结合附图和实施例对本发明进一步说明。

45.图1为实施例1钎焊方法的钎焊缝横截面微观组织形貌;

46.图2为mn-ni合金相图;

47.图3a为实施例1锰基钎料焊接异质金属的装配时的组织示意图;

48.图3b为图3a中焊缝与gh5188高温合金界面组织示意的放大图,即图3a中标记圆圈处的放大图;

49.图4a为实施例1锰基钎料在达到焊接温度后与母材gh5188高温合金的元素扩散示

意图;

50.图4b为图4a中锰基钎料与母材gh5188高温合金界面组织示意的放大图,即图4a中标记圆圈处的放大图;

51.图5a为实施例1元素充分扩散后焊缝与扩散影响区发生相变和再结晶过程组织示意图;

52.图5b为图5a中焊缝与gh5188高温合金界面组织示意的放大图,即图5a 中标记圆圈处的放大图;

53.图6a为实施例1钎焊完成后,焊缝实现高熵化的组织示意图;

54.图6b为图6a中焊缝与gh5188高温合金界面组织示意的放大图,即图6a 中标记圆圈处的放大图。

55.图中:1区域为gh5188高温合金;2区域为钎焊缝;3区域为1cr18ni9ti 不锈钢。

具体实施方式

56.实施例

57.一种用于异种材料的锰基钎料钎焊方法,针对异种金属材料焊接,以锰基钎料为钎料,对平板状异种金属部件施加装配压力,在真空或氩气保护环境条件下实施钎焊,具体钎焊过程包括如下步骤:

58.步骤一,制备锰基钎料

59.首先,以mn、ni、cr为原料按重量百分比进行配料;其次,将配料置入电弧熔炼炉进行电弧熔炼;再次,将熔炼后的锰基合金锭进行甩带,得到锰基钎料。制备锰基钎料的过程如下:

60.第一步,配料

61.以颗粒状mn、ni、cr为原料,按照重量百分比,其含量分别为:ni为20~30%, cr为5~7%,mn为余量,依照此比例按照预期制备重量称取原料。

62.将称取的原料置入酒精中进行超声清洗,清洗时间为30min,然后烘干,得到配料。

63.第二步,熔炼

64.将配料依次按mn、ni、cr的顺序置入电弧熔炼炉的坩埚内。坩埚为水冷坩埚,对配料进行磁搅拌电弧熔炼,至熔融的mn、ni、cr混合均匀,随炉冷却至室温。

65.得到混合均匀的锰基合金锭。

66.mn、ni、cr依次置入坩埚,低熔点的配料在下层,高熔点的配料在上层便于相互熔融;在电弧熔炼时进行磁搅拌,加速材料合金化过程。

67.第三步,甩带

68.将锰基合金锭进行切块、超声清洗,然后,在氩气保护气氛条件下,采用甩带设备,对清洗的块状锰基合金进行磁感应加热,利用旋转铜轮进行甩带,得到厚度为d,d=80μm~120μm的锰基合金箔材,即钎料箔材,亦称锰基钎料。

69.钎料成分的设计考虑保证接头强度和避免脆性相集中,需要采用具有较强连接性能且可以在较低温度下实现焊接的钎料。该型钎料同时应当兼顾在成形后接头处不产生或只产生微量硬脆相析出。同时,考虑到界面两侧母材的扩散效应,在钎料溶解后对其成分的影响和在之后凝固过程以及焊缝成型的影响,钎料组配与母材成分的组合效应应当纳入考

虑。

70.为此,考虑采用锰基钎料。这是由于其不含有硅、硼等传统钎料中常用的降熔元素,避免了在焊缝处形成硬脆的碳化物颗粒,从而避免诱发提前起裂,使得接头具有较好的强度和塑性理想的接头组织,如图1所示。图中可以观察到钎料均匀铺展,实现良好的润湿。焊缝的局部放大图像可以清晰看到母材与钎缝组织。整体组织细小均匀,不存在明显的孔洞、未焊合、夹杂以及颗粒相等焊接缺陷。在钎料设计方面的考虑主要依赖于其相图,如图2所示。本发明步骤1制备钎料箔材的钎料配比时以该mn-ni组合相图为依据,由该相图可知,在mn-ni合金存在1020℃的低熔点,可以作为钎料设计依据。考虑锰元素与镍元素存在汇熔点,可以有效降低组元的熔点。同时添加铬元素,增强其抗氧化性。最终设计出 mncrni三元合金组分。此组成成分在钎焊缝处通过与母材的互扩散实现高熵化。

71.步骤二,钎料装配

72.将裁剪的锰基钎料以点焊的方式固定在一种待焊工件的铣削待焊面,得到附着锰基钎料的待焊工件。具体过程是:

73.将锰基钎料按待焊面形状进行裁剪,使锰基钎料形状与待焊面形状一致。

74.以两种异种材料为母材,母材即待焊工件,待焊工件均为耐热材料。待焊工件的接触面为待焊面。

75.母材为不锈钢和高温合金,例如不锈钢与高温合金的钎焊、不锈钢与另一种不锈钢的钎焊、高温合金与另一种高温合金的钎焊。不锈钢可以为1cr18ni9ti、 1cr21ni5ti,高温合金可以为gh5188、gh3230。

76.对待焊面进行铣削加工,至表面粗糙度满足低于ra1.6μm的要求,得到铣削待焊面。

77.将裁剪的锰基钎料以电阻点焊的方式固定在一种待焊工件的铣削待焊面,点焊时,两焊点之间的间距为5cm,得到附着锰基钎料的待焊工件。

78.步骤三,焊接工装

79.采用钎焊工装对待焊工件进行固定,固定时,附着锰锰基钎料的待焊工件的锰基钎料面与另一母材的铣削待焊面相接;夹具通过待焊工件对锰基钎料施加预紧力,使锰基钎料与铣削待焊面接触。

80.步骤四,炉中钎焊

81.将钎焊工装以及钎焊工装所夹持的待焊工件、锰基钎料一同置入钎焊炉中,在钎焊炉中进行钎焊。

82.钎焊时,可以采用在真空环境中进行。钎焊炉的真空度为小于等于5

×

10-3

pa,钎焊温度为t,t=1150℃~1250℃,保温时间为t,t=30min~60min,升温速度为 v,v=10~15℃/min。

83.钎焊时,也可以采用在氩气保护气氛中进行。氩气保护气氛的形成过程为:抽真空至真空度低于2

×

10-2

pa,然后,通入纯度为99.99%的氩气,至炉中气压达到0.1mpa。钎焊温度、保温时间、升温速度同真空环境钎焊。

84.步骤五,炉冷

85.随炉冷却至室温,将钎焊工装及所夹持的工件取出,得到异种材料钎焊固接的工件。

86.依照本实施例获得的接头成形过程可由图3-图6进行分析。图3a、图3b显示了在完成装配后,异质母材和锰基钎料的位置关系。图4a、图4b显示了达到焊接温度后钎料熔化与元素扩散机制。由图4a、图4b可知,co与fe元素由母材向中间层扩散,钎料中的mn一部分向母材扩散,另一部分向炉内挥发,含量不断下降。图5a、图5b显示了在充分扩散后焊缝高熵组织冷却结晶过程。由图 5a、图5b可知,在充分扩散后,焊缝中心组织开始长出枝晶等亚晶结构,母材受mn元素扩散影响,部分析出物重溶。图6a、图6b显示了完全凝固后焊缝特征。在界面元素充分扩散并均匀化后在焊缝处fe、co、cr、ni元素含量达到近等原子比。在高温合金与不锈钢之间形成了较为均匀的高熵焊缝,无夹杂缺陷,无聚集的析出相。

87.锰元素在高温下具有较强挥发性,因此在焊接过程中,随着锰元素的挥发其含量减少,而来自于焊缝两侧的钢材和高温合金中元素向焊缝扩散,在整个焊缝中元素含量逐渐趋同。在保温一个小时后,mn元素含量由70%降低至30%,而 fe、co、cr、ni元素含量转变为近等原子比。此时焊缝将出现fecocrni系高熵合金从而实现了焊缝的高熵化,如图6a、图6b所示。高熵合金所具有的力学上的高熵效应、结构上的晶格畸变效应、动力学上的缓慢扩散效应和性能上的“鸡尾酒”效应。由于上述四大效应的存在,焊缝处具有微观结构为简单固溶体、性能上具有高强度和高韧性等优点,且不会出现界面析出的硬脆相。

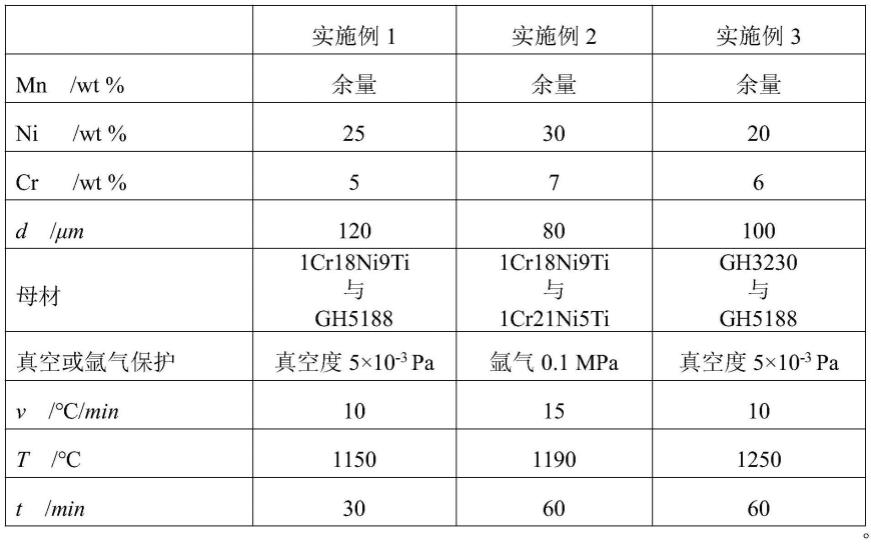

88.表1相关参数

89.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1