一种铜带热轧及坯料铣面自动过跨生产线的制作方法

1.本发明涉及有色金属热轧加工、铣面加工生产线布置及物料运输技术领域,具体涉及一种铜带热轧及坯料铣面自动过跨生产线。

背景技术:

2.在铜带生产过程中,铣面是铜带热轧后、冷轧加工前的主要工序。在铜带生产过程中,需经过铜锭铸造

→

坯料热轧

→

坯料卷取

→

坯料铣面若干加工工序。其中坯料热轧时,热轧机将铜锭往复轧制至13-15mm厚的坯料,再进行卷取成热轧铜带卷;铣面是将热轧铜带卷重新开卷后,对其上下表面以及侧面进行铣削加工,将铜锭铸造过程中产生的铸造缺陷以及热轧过程中由于加热产生的氧化层去除。

3.在以往常规的铜带热轧生产线及坯料铣面生产线结构布置中,铜带热轧生产线及坯料铣面生产线采用分跨布置,铜带热轧生产线设置在热轧跨内,坯料铣面生产线设置在洗面跨内;铜带热轧生产线生产出的热轧铜带卷首先通过固定设置在线尾的上/下料小车将其从线尾的热轧卷取机上卸下,然后通过热轧跨内的天车吊装在过跨车上,由过跨车把热轧铜带卷从热轧跨运输至铣面跨内,由洗面跨内的天车将热轧铜带卷吊放在物料暂存区;铣面生产时,通过洗面跨内的天车将物料暂存区的热轧铜带卷调运到固定设置在坯料铣面生产线线首的上/下料小车上,由上/下料小车将其送到铣面开卷机上,然后开卷进行坯料铣面加工。这种铜带热轧及坯料铣面生产线布置结构,其热轧铜带卷从铜带热轧生产线运输至坯料铣面生产线的运输过程繁琐,需要三次天车调运及一次过跨运输,因此运输效率低下,且在天车调运过程中容易造成铜带外表面的压伤,造成成品率的降低。

技术实现要素:

4.为了克服背景技术中的不足,本发明公开了一种铜带热轧及坯料铣面自动过跨生产线,铜带热轧生产线设置在热轧跨中,铜带铣面生产线垂直设置在铜带热轧生产线线尾,横跨热轧跨和洗面跨之间;铜带热轧生产线线尾与铜带铣面生产线线首之间固定设置有固定式铜带转运机,通过固定式铜带转运机实现热轧铜带卷自动从铜带热轧生产线的热轧卷取机,向铜带铣面生产线的铣面开卷机的输送,因此省去了以往热轧铜带卷过跨运输的过跨运输和三次天车调运,极大提高了热轧铜带卷从铜带热轧生产线向坯料铣面生产线的输送效率。

5.为了实现所述发明目的,本发明采用如下技术方案:一种铜带热轧及坯料铣面自动过跨生产线,包括铜带热轧生产线、铜带铣面生产线;铜带热轧生产线中部设置有铜带热轧机,线尾设置有热轧卷取机,铜锭通过铜带热轧机往复连续轧制后,通过热轧卷取机卷取成为热轧铜带卷;铜带铣面生产线中部设置有铜带铣面机,线首设置有铣面开卷机,线尾设置有铣面卷取机,热轧铜带卷在铣面开卷机上展开,通过铜带铣面机对铜带上下左右四个面进行铣削加工,最后通过铣面卷取机卷取成为铣面铜带卷;铜带热轧生产线设置在热轧跨中;铜带铣面生产线垂直设置在铜带热轧生产线线尾,横跨在热轧跨和洗面跨之间;铜带

热轧生产线线尾与铜带铣面生产线线首之间固定设置有固定式铜带转运机,通过固定式铜带转运机实现热轧铜带卷自动从铜带热轧生产线的热轧卷取机,向铜带铣面生产线的铣面开卷机的输送。

6.优选的,铜带热轧生产线设置在热轧跨中,铜带铣面生产线设置在洗面跨中,铜带热轧生产线、铜带铣面生产线平行设置;铜带热轧生产线线尾与铜带铣面生产线线首之间设置有移动式铜带转运机,通过移动式铜带转运机实现热轧铜带卷从铜带热轧生产线的热轧卷取机,向铜带铣面生产线的铣面开卷机的过跨输送;该种铜带热轧及坯料铣面自动过跨生产线,实际是通过移动式铜带转运机对以往常规的铜带热轧生产线及坯料铣面生产线布置结构的一种优化改造。

7.进一步的,固定式铜带转运机包括转运机底盘、回转支撑台、平移机构、转向机构、v型转运盘;回转支撑台固定设置在转运机底盘上,平移机构固定设置在回转支撑台,平移机构上设置有承重挑梁,转向机构固定设置在承重挑梁上,v型转运盘转动设置在转向机构上部;回转支撑台带动平移机构做回转运动,平移机构带动转向机构做直线运动,转向机构带动v型转运盘转向,实现热轧铜带卷从铜带热轧生产线向铜带铣面生产线的输送;在固定式铜带转运机中,回转支撑台在工作过程中,当平移机构运动至最外侧、且热轧铜带卷落在v型转运盘上时,回转支撑台会承受较大的倾覆扭矩,因此回转支撑台采用了回转轴承支撑结构;而转向机构在工作过程中,其所承受的倾覆扭矩较小,主要承受热轧铜带卷的重量所带来的轴向力,因此转向机构采用了双圆锥轴承的旋转支撑结构。

8.进一步的,回转支撑台包括回转支撑底板、回转支撑、回转驱动减速机构、回转驱动齿轮;回转支撑固定设置在回转支撑底板上部中间,回转驱动减速机构固定设置在回转支撑底板下部侧边,回转驱动齿轮与回转驱动减速机构传动连接,回转驱动齿轮与回转支撑啮合,驱动回转支撑做旋转运动。

9.进一步的,平移机构包括平移机构支架、平移驱动丝杠、平移导柱、平移平台、承重挑梁、齿条、平移驱动减速机构;平移驱动减速机构固定设置在平移机构支架一端;平移驱动丝杠与平移驱动减速机构传动连接,转动设置在平移机构支架上;平移导柱固定设置在平移机构支架上;平移平台通过平移驱动丝杠、平移导柱与平移机构支架运动连接;承重挑梁固定设置在平移平台上部;齿条固定设置在平移平台下部一侧;平移机构的平移机构支架固定设置在回转支撑上部;在平移机构中,平移机构支架设有三个纵向支撑板,将平移导柱固定为两段,以改善平移导柱的受力状况,减小平移导柱的变形。

10.进一步的,转向机构包括转向机构平台、轴承座、旋转轴、棘爪套、齿轮套、棘爪;转向机构平台固定设置在平移机构的承重挑梁上部;轴承座固定设置在转向机构平台中部下侧,旋转轴通过轴承与轴承座转动连接;棘爪套通过平键传动设置旋转轴下端,齿轮套通过棘爪与棘爪套单向旋转连接;齿轮套与齿条啮合连接。

11.进一步的,v型转运盘固定设置在旋转轴上端部,v型转运盘随着旋转轴的转动而转动,用以调整热轧铜带卷运输至铜带铣面生产线线首的铣面开卷机上时的方向,确保热轧铜带卷展开位置处于热轧铜带卷下部。

12.进一步的,棘爪套与轴承座之间设置有转向定位装置,且棘爪套与平移机构支架之间设置有旋转定位辅助装置;在本发明中,平移机构的齿条长度小于转向机构齿轮套分度圆周长的一半,当v型转运盘向固定式铜带转运机中心方向运动时,齿轮套与齿条啮合驱

动旋转轴旋转;因平移机构的齿条长度小于转向机构齿轮套分度圆周长的一半,齿轮套驱动旋转轴旋转的角度不足180

°

,即v型转运盘向固定式铜带转运机中心方向运动时,齿轮套与齿条的啮合会提前脱离,如此设计的目的是避免当v型转运盘向固定式铜带转运机中心方向运动时,其实际停止位置的变动对v型转运盘最终转动定位位置产生影响,即v型转运盘最终转动定位位置与v型转运盘实际向内运动停止位置之间是脱耦合的;但是当齿轮套与齿条的啮合脱离后,由于v型转运盘及其上部承载的热轧铜带卷转动惯量巨大,棘爪套与轴承座之间的转向定位装置实际是无法阻止v型转运盘的继续转动而实现精确定位,因此必须通过旋转定位辅助装置阻止v型转运盘的继续转动,即棘爪套与轴承座之间的转向定位装置必须配合旋转定位辅助装置才能对v型转运盘的转动角度进行准确控制;同时为避免旋转定位辅助装置阻止v型转运盘继续转动时,对回转驱动减速机构产生冲击,旋转定位辅助装置采用了具有弹性的结构设计。

13.进一步的,棘爪对应设有棘爪锁定电磁杆;当棘爪锁定电磁杆通电后,棘爪锁定电磁杆会锁死棘爪的位置,使棘爪失去作用,齿轮套与棘爪套脱离耦合,齿轮套正反方向的旋转均不会传递至旋转轴上。

14.进一步的,移动式铜带转运机的转运机底盘底部固定设置有铜带转运机行走轮机构,移动式铜带转运机其余结构与固定式铜带转运机相同;移动式铜带转运机通过铜带转运机行走轮机构,沿设置在铜带热轧生产线与铜带铣面生产线之间的轨道行走,实现热轧铜带卷从铜带热轧生产线的热轧卷取机,向铜带铣面生产线的铣面开卷机的过跨输送;该种铜带热轧及坯料铣面自动过跨生产线,实际是通过移动式铜带转运机对以往常规的铜带热轧生产线及坯料铣面生产线布置结构的一种优化改造。

15.由于采用如上所述的技术方案,本发明具有如下有益效果:本发明公开的一种铜带热轧及坯料铣面自动过跨生产线,铜带热轧生产线设置在热轧跨中,铜带铣面生产线垂直设置在铜带热轧生产线线尾,横跨热轧跨和洗面跨之间;铜带热轧生产线线尾与铜带铣面生产线线首之间固定设置有固定式铜带转运机,通过固定式铜带转运机实现热轧铜带卷自动从铜带热轧生产线的热轧卷取机,向铜带铣面生产线的铣面开卷机的输送,从而省去了以往热轧铜带卷过跨运输的过跨运输和三次天车调运,极大提高了热轧铜带卷从铜带热轧生产线向坯料铣面生产线的输送效率,且极大改善了铜带外表面在天车吊运过程中的压伤问题。

附图说明

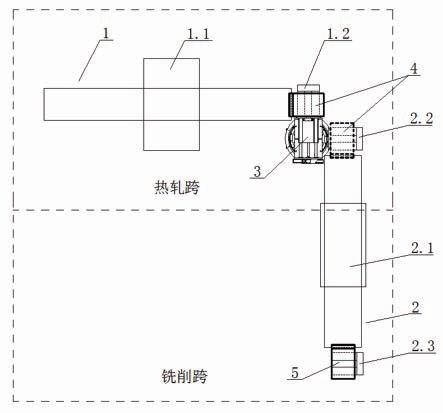

16.图1为铜带热轧及坯料铣面自动过跨生产线示意图一;图2为铜带热轧及坯料铣面自动过跨生产线示意图二;图3为铜带热轧及坯料铣面自动过跨生产线示意图三;图4为固定式铜带转运机外观示意图;图5为转运机底盘外观示意图;图6为回转支撑台外观示意图;图7为回转支撑台剖面结构示意图;图8为平移机构外观示意图一;图9为平移机构外观示意图二;

图10为平移机构支架外观示意图;图11为转向机构外观示意图;图12为转向机构结构爆炸示意图;图13为转向机构剖面结构示意图;图14为转向机构剖面结构局部a放大示意图;图15为转向机构的棘爪套及齿轮套径向装配结构剖面示意图;图16为棘爪套外观示意图;图17为齿轮套外观示意图;图18为轴承座外观示意图;图19为棘爪外观示意图;图20为旋转定位辅助装置结构示意图;图21为v型转运盘外观示意图;图22为移动式铜带转运机外观示意图。

17.图中:1、铜带热轧生产线;1.1、铜带热轧机;1.2、热轧卷取机;2、铜带铣面生产线;2.1、铜带铣面机;2.2、铣面开卷机;2.3、铣面卷取机;3、固定式铜带转运机;3.1、转运机底盘;3.2、回转支撑台;3.2.1、回转支撑底板;3.2.2、回转支撑;3.2.2.1、外齿套;3.2.2.2、上内套;3.2.2.3、下内套;3.2.3、回转驱动减速机构;3.2.4、回转驱动齿轮;3.3、平移机构;3.3.1、平移机构支架;3.3.2、平移驱动丝杠;3.3.3、平移导柱;3.3.4、平移平台;3.3.4.1、导套;3.3.4.2、丝杠螺母;3.3.5、承重挑梁;3.3.6、齿条;3.3.7、平移驱动减速机构;3.3.8、旋转定位辅助装置;3.3.8.1、弹簧缸套;3.3.8.2、顶杆;3.3.8.3、弹性元件;3.3.8.4、连接底板;3.4、转向机构;3.4.1、转向机构平台;3.4.2、轴承座;3.4.2.1、定位锥孔;3.4.3、旋转轴;3.4.4、棘爪套;3.4.4.1、定位耳;3.4.4.2、定位钢球孔;3.4.4.2.1、定位钢球;3.4.4.2.2、弹性元件;3.4.4.2.3、顶丝;3.4.4.3、棘爪安装槽;3.4.5、齿轮套;3.4.5.1、齿轮套棘齿槽;3.4.6、棘爪;3.4.6.1、棘爪锁定锥孔;3.4.7、棘轮套防脱螺母;3.4.8、棘爪锁定电磁杆;3.5、v型转运盘;4、热轧铜带卷;5、铣面铜带卷;6、移动式铜带转运机;6.1、铜带转运机行走轮机构。

具体实施方式

18.通过下面的实施例可以详细的解释本发明,公开本发明的目的旨在保护本发明范围内的一切技术改进。

19.实施例一:一种铜带热轧及坯料铣面自动过跨生产线,参见说明书附图1:包括铜带热轧生产线1、铜带铣面生产线2;铜带热轧生产线1中部设置有铜带热轧机1.1,线尾设置有热轧卷取机1.2,铜锭通过铜带热轧机1.1往复连续轧制后,通过热轧卷取机1.2卷取成为热轧铜带卷4;铜带铣面生产线2中部设置有铜带铣面机2.1,线首设置有铣面开卷机2.2,线尾设置有铣面卷取机2.3,热轧铜带卷4在铣面开卷机2.2上展开,通过铜带铣面机2.1对铜带上下左右四个面进行铣削加工,最后通过铣面卷取机2.3卷取成为铣面铜带卷5;铜带热轧生产线1设置在热轧跨中;铜带铣面生产线2垂直设置在铜带热轧生产线1线尾,横跨热轧跨和洗面跨之间;铜带热轧生产线1线尾与铜带铣面生产线2线首之间固定设置有固定式铜带转运机3,

固定式铜带转运机3固定设置在铜带铣面生产线2线首的左侧,通过固定式铜带转运机3实现热轧铜带卷4从铜带热轧生产线1的热轧卷取机1.2,向铜带铣面生产线2的铣面开卷机2.2的输送;固定式铜带转运机3包括转运机底盘3.1、回转支撑台3.2、平移机构3.3、转向机构3.4、v型转运盘3.5;转运机底盘3.1为钢板焊接而成的圆形结构;回转支撑台3.2结构参见说明书附图6、7:回转支撑台3.2采用回转支撑结构,其包括回转支撑底板3.2.1、回转支撑3.2.2、回转驱动减速机构3.2.3、回转驱动齿轮3.2.4;回转支撑3.2.2包括外齿套3.2.2.1、上内套3.2.2.2、下内套3.2.2.3,上内套3.2.2.2与下内套3.2.2.3通过螺栓固定连接,外齿套3.2.2.1设置在上内套3.2.2.2、下内套3.2.2.3外侧,通过轴向滚子和径向滚子与上内套3.2.2.2、下内套3.2.2.3转动连接;下内套3.2.2.3通过螺栓固定设置在回转支撑底板3.2.1上部中间,回转驱动减速机构3.2.3固定设置在回转支撑底板3.2.1下部侧边,回转驱动齿轮3.2.4与回转驱动减速机构3.2.3传动连接,回转驱动齿轮3.2.4驱动外齿套3.2.2.1做旋转运动;平移机构3.3参见说明书附图8、9、10:平移机构3.3包括平移机构支架3.3.1、平移驱动丝杠3.3.2、平移导柱3.3.3、平移平台3.3.4、承重挑梁3.3.5、齿条3.3.6、平移驱动减速机构3.3.7;平移机构支架3.3.1为钢板焊接而成,其包括底板和三个纵向支撑板;平移驱动丝杠3.3.2通过轴承座转动设置在左侧两个纵向支撑板之间,平移驱动减速机构3.3.7固定设置在平移机构支架3.3.1最左侧纵向支撑板的外侧,与平移驱动丝杠3.3.2传动连接;平移导柱3.3.3通过固定座固定设置在三个纵向支撑板上;平移平台3.3.4下侧固定设置有导套3.3.4.1、丝杠螺母3.3.4.2,平移平台3.3.4通过导套3.3.4.1、丝杠螺母3.3.4.2分别与平移导柱3.3.3、平移驱动丝杠3.3.2配合,实现与平移机构支架3.3.1的移动连接;承重挑梁3.3.5固定设置在平移平台3.3.4上部;齿条3.3.6固定设置在平移平台3.3.4下部一侧;平移机构3.3的平移机构支架3.3.1固定设置在回转支撑3.2.2的外齿套3.2.2.1上部;平移机构支架3.3.1右侧的两个纵向支撑板之间还设置有小纵向支撑板,小纵向支撑板上左右对称固定设置有旋转定位辅助装置3.3.8,旋转定位辅助装置3.3.8采用氮气弹簧,或蝶形机械弹簧,或螺旋机械弹簧;转向机构3.4结构参见说明书附图11-19:转向机构3.4包括转向机构平台3.4.1、轴承座3.4.2、旋转轴3.4.3、棘爪套3.4.4、齿轮套3.4.5、棘爪3.4.6;转向机构平台3.4.1为平板状,中间设有通孔;轴承座3.4.2固定设置在转向机构平台3.4.1中部下侧,旋转轴3.4.3通过两套背靠背设置的圆锥滚子轴承与轴承座3.4.2转动连接;棘爪套3.4.4为短圆环状,内孔设有键槽,外圆面设有棘爪安装槽3.4.4.3,棘爪套3.4.4一端面还设有轴向对称的定位耳3.4.4.1,当v型转运盘3.5向固定式铜带转运机3中心方向运动,接近终点位置时,定位耳3.4.4.1的侧面与旋转定位辅助装置3.3.8抵触;定位耳3.4.4.1上设有定位钢球孔3.4.4.2,定位钢球孔3.4.4.2内设置有定位钢球3.4.4.2.1、弹性元件3.4.4.2.2,定位钢球孔3.4.4.2孔口固定设置有顶丝3.4.4.2.3;相应定位钢球3.4.4.2.1,轴承座3.4.2下端面上设有定位锥孔3.4.2.1,定位钢球3.4.4.2.1与定位锥孔3.4.2.1构成转向机构平台3.4.1的转向定位结构;棘爪套3.4.4通过平键传动设置在旋转轴3.4.3下端;棘爪3.4.6摆动设置在棘爪安装槽3.4.4.3中,齿轮套3.4.5转动设置在棘爪套3.4.4的外圆面,齿轮套3.4.5内

侧圆周面设有齿轮套棘齿槽3.4.5.1,齿轮套3.4.5通过棘爪3.4.6与齿轮套棘齿槽3.4.5.1配合,实现齿轮套3.4.5与棘爪套3.4.4的单向旋转连接;棘爪套3.4.4、齿轮套3.4.5通过棘轮套防脱螺母3.4.7固定设置在旋转轴3.4.3下部,棘轮套防脱螺母3.4.7通过螺纹与旋转轴3.4.3固定连接,棘轮套防脱螺母3.4.7与齿轮套3.4.5、棘爪3.4.6之间设有间隙;转向机构3.4的转向机构平台3.4.1通过焊接固定设置在平移机构3.3的承重挑梁3.3.5上部,当平移机构3.3带动转向机构3.4向外侧做直线运动时,齿轮套3.4.5与齿条3.3.6啮合连接,齿轮套3.4.5通过棘爪3.4.6驱动棘爪套3.4.4、带动旋转轴3.4.3旋转;棘爪3.4.6上设有棘爪锁定锥孔3.4.6.1,对应棘爪锁定锥孔3.4.6.1,棘轮套防脱螺母3.4.7上固定设置有棘爪锁定电磁杆3.4.8,当v型转运盘3.5向外运动过程中,可控制棘爪锁定电磁杆3.4.8上电锁死棘爪3.4.6,此时齿轮套3.4.5与棘爪3.4.6套脱离耦合,齿轮套3.4.5正反方向的旋转均不会传递至旋转轴3.4.3上;铜带热轧生产线1生产时,铜锭通过铜带热轧机1.1往复连续轧制后,通过热轧卷取机1.2卷取成为热轧铜带卷4;固定式铜带转运机3的回转驱动减速机构3.2.3驱动回转支撑3.2.2旋转,带动v型转运盘3.5对准热轧卷取机1.2;平移驱动减速机构3.3.7正向旋转,带动v型转运盘3.5向外伸出,此时棘爪锁定电磁杆3.4.8锁死棘爪3.4.6,旋转轴3.4.3不旋转;当v型转运盘3.5处于热轧铜带卷4下方后,热轧卷取机1.2的收卷辊放松,热轧铜带卷4慢慢下落,落在v型转运盘3.5上;平移驱动减速机构3.3.7反向旋转,带动v型转运盘3.5向固定式铜带转运机3中心回缩;v型转运盘3.5回缩接近终点时,齿轮套3.4.5与齿条3.3.6的提前脱离啮合;v型转运盘3.5继续回缩,一侧的定位耳3.4.4.1会首先与氮气弹簧接触,氮气弹簧阻止v型转运盘3.5的转动,并迫使两侧定位耳3.4.4.1保持平衡,实现对v型转运盘3.5转动角度的准确控制,此时定位钢球3.4.4.2.1落入轴承座3.4.2的定位锥孔3.4.2.1中,对v型转运盘3.5进行定位;当v型转运盘3.5回缩运动到位后,回转驱动减速机构3.2.3驱动回转支撑3.2.2旋转180

°

,然后棘爪锁定电磁杆3.4.8断电,解除对棘爪3.4.6的锁定;平移驱动减速机构3.3.7正向旋转,驱动v型转运盘3.5向外伸出到位后,再反向旋转驱动v型转运盘3.5向内回缩到位,在驱动v型转运盘3.5向内回缩运动过程中,v型转运盘3.5旋转180

°

;回转驱动减速机构3.2.3驱动回转支撑3.2.2旋转,驱动v型转运盘3.5对准铜带铣面生产线2的铣面开卷机2.2;平移驱动减速机构3.3.7正向旋转,驱动v型转运盘3.5向外伸出,铣面开卷机2.2的放卷辊涨紧,热轧铜带卷4慢慢升起,脱离驱动v型转运盘3.5;固定式铜带转运机3恢复至初始状态。

20.实施例二:参见说明书附图2,铜带热轧生产线1设置在热轧跨中;铜带铣面生产线2垂直设置在铜带热轧生产线1线尾,横跨热轧跨和洗面跨之间之间;铜带热轧生产线1线尾与铜带铣面生产线2线首之间固定设置有固定式铜带转运机3,固定式铜带转运机3固定设置在铜带铣面生产线2线首的右侧;在该实施例中,固定式铜带转运机3在转运热轧铜带卷4时,棘爪锁定电磁杆3.4.8始终带电,锁死棘爪3.4.6,v型转运盘3.5不发生转动。

21.实施例三:参见说明书附图3、22:移动式铜带转运机6的转运机底盘3.1底部固定设置有铜带转运机行走轮机构6.1;铜带热轧生产线1设置在热轧跨中,铜带铣面生产线2设置在洗面跨中,铜带热轧生产线1、铜带铣面生产线2平行设置;铜带热轧生产线1线尾与铜带铣面生产

线2线首之间设置有轨道,移动式铜带转运机6通过轨道在铜带热轧生产线1线尾与铜带铣面生产线2之间移动,实现热轧铜带卷4从铜带热轧生产线1的热轧卷取机1.2,向铜带铣面生产线2的铣面开卷机2.2的过跨输送。

22.本发明未详述部分为现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1