一种火焰切割机的制作方法

1.本技术涉及火焰切割技术领域,尤其涉及一种火焰切割机。

背景技术:

2.火焰切割机是利用染料燃烧产生的热量对工件进行局部加热熔化实现切割的装置。

3.现有技术中的火焰切割机通常包括工作台、切割喷头、燃气罐、三维驱动系统、plc控制系统,plc控制系统与三维驱动系统连接,用于控制三维驱动系统工作,切割喷头与三维驱动系统连接,三维驱动系统用于驱动切割喷头分别沿x轴、y轴、z轴运动,燃气罐通过导气管与切割喷头连接,燃气罐用于储存燃气,导气管用于将燃气罐内的燃气输送至切割喷头,工作台用于固定工件。

4.现有技术中的上述火焰切割机适用于多大规格、大数量的工件进行切割(只需要将编好的程序载入到plc控制系统中,即可实现自动切割),但是对于临时切割而言,仍需要工作人员将工件固定至工作台,然后操控plc控制系统从而控制切割喷头对工件进行切割,不仅操作繁杂,而且工作效率低,工作人员距离工件较远,无法实时对切割状态进行观察和调整。

技术实现要素:

5.本技术提供一种火焰切割机,用于解决现有技术中火焰切割机对于临时切割而言操作繁杂、工作效率低、不便于实时观察和调整。

6.为实现上述目的,在本技术的实施例中,提供了一种火焰切割机,包括切割喷头、燃气罐,所述燃气罐与所述切割喷头通过导气管连接,还包括座体、横向悬臂、竖向提手、传动组件;所述横向悬臂与所述座体沿水平方向滑动连接,所述切割喷头可拆卸连接于所述横向悬臂的一端;所述竖向提手与所述座体沿竖直方向滑动连接;所述传动组件分别与所述横向悬臂以及所述竖向提手连接,所述竖向提手沿竖直方向运动时通过所述传动组件驱动所述横向悬臂沿水平方向运动;所述切割喷头的喷嘴竖直朝下设置,所述切割喷头位于所述座体的一侧;所述喷嘴高于所述座体的底面。

7.在本技术实施例的一些实施方式中,所述传动组件包括横向齿条、竖向齿条、齿轮,所述横向齿条与所述横向悬臂固定连接,所述竖向齿条与所述竖向提手固定连接,所述齿轮与所述座体转动连接;所述横向齿条沿所述横向悬臂相对所述座体运动的方向设置,所述竖向齿条沿竖直方向设置,所述齿轮相对所述座体旋转的中轴线与所述横向悬臂相对所述座体运动的方向垂直,所述齿轮相对所述座体旋转的中轴线水平设置,所述齿轮分别与所述横向齿条以

及所述竖向齿条啮合传动连接。

8.在本技术实施例的一些实施方式中,所述竖向提手向下运动时能够驱动所述横向悬臂运动并带动所述切割喷头朝靠近所述座体的方向运动,所述竖向提手向上运动时能够驱动所述横向悬臂运动并带动所述切割喷头朝远离所述座体的方向运动。

9.在本技术实施例的一些实施方式中,所述横向齿条固定连接在所述横向悬臂的下表面,所述竖向齿条固定连接在所述竖向提手靠近所述切割喷头的一面,所述齿轮位于所述横向齿条的下方,所述齿轮位于所述竖向齿条靠近所述切割喷头的一侧。

10.在本技术实施例的一些实施方式中,所述座体包括第一侧板、第二侧板、顶板、底板;所述第一侧板、所述顶板、所述第二侧板、所述底板依次首尾固定连接,所述第一侧板和所述第二侧板竖直设置,所述顶板和所述底板水平设置,所述底板位于所述顶板的下方;所述横向悬臂沿所述横向悬臂相对所述座体运动的方向贯穿所述第一侧板和所述第二侧板,所述横向悬臂分别与所述第一侧板以及所述第二侧板滑动连接;所述竖向提手沿竖直方向贯穿所述顶板,所述竖向提手与所述顶板沿竖直方向滑动连接;所述横向齿条位于所述第一侧板和所述第二侧板之间,所述竖向齿条位于所述顶板和所述底板之间;所述切割喷头位于所述第一侧板远离所述第二侧板的一侧;所述燃气罐与所述底板的上表面固定连接,所述燃气罐位于所述顶板和所述底板之间,所述燃气罐位于所述第一侧板和所述第二侧板之间。

11.在本技术实施例的一些实施方式中,所述座体还包括第一支撑板、第二支撑板、导向筒;所述第一支撑板和所述第二支撑板竖直设置,所述第一支撑板和所述第二支撑板位于所述第一侧板和所述第二侧板之间,所述第一支撑板的上端以及所述第二支撑板的上端分别与所述顶板固定连接,所述第一支撑板的下端以及所述第二支撑板的下端分别与所述底板固定连接;所述齿轮位于所述第一支撑板和所述第二支撑板之间,所述齿轮位于所述顶板和所述底板之间,所述齿轮的一端与所述第一支撑板转动连接,所述齿轮的另一端与所述第二支撑板转动连接;所述导向筒竖直设置,所述导向筒位于所述顶板和所述底板之间,所述导向筒位于所述第一侧板和所述第二侧板之间,所述导向筒的下端与所述底板的上表面固定连接;所述竖向提手的下端插设于所述导向筒内部并与所述导向筒沿竖直方向滑动连接。

12.在本技术实施例的一些实施方式中,所述竖向提手的上端固定连接有手柄,所述手柄位于所述竖向提手靠近所述切割喷头的一侧,所述手柄的形状为四分之一球面状,所述手柄的一端口朝向所述竖向提手远离所述切割喷头的一侧,所述手柄的另一端口竖直朝下。

13.在本技术实施例的一些实施方式中,所述竖向齿条向上运动后能够与所述顶板的

下表面抵接。

14.在本技术实施例的一些实施方式中,所述火焰切割机还包括压电点火器、放电针,所述放电针与所述横向悬臂固定连接,所述放电针的针尖靠近所述喷嘴设置,所述放电针与所述压电点火器的高压导线连接,所述压电点火器固定连接于所述手柄的内部,所述压电点火器的压电按钮竖直朝下。

15.在本技术实施例的一些实施方式中,所述火焰切割机还包括电磁阀、电池、第一常开按钮、第二常开按钮;所述电磁阀串连在所述导气管上,用于控制所述导气管的通断;所述电磁阀、所述第一常开按钮、所述第二常开按钮、所述电池依次串联;所述第一常开按钮固定于所述底板的下表面,所述第一常开按钮竖直朝下设置;所述第二常开按钮固定于所述手柄的内部,所述第二常开按钮竖直朝下设置,所述第二常开按钮与所述压电按钮并排设置,所述第二常开按钮的下表面固定连接有挡板,所述压电按钮位于所述挡板的正上方,所述挡板的上表面与所述压电按钮的下表面具有间隙。

16.本技术具有如下有益效果:本技术提供的火焰切割机,在工作过程中,将座体平放在工作台上,将工件平放在工作台上,挪动座体使切割喷头对准切割位置,并使切割喷头运动方向与预期切割轨迹平行,一只手按住座体,另一只手握住竖向提手向上拉,驱动横向悬臂运动,切割喷头沿预期轨迹的上方运动,实现对工件进行临时切割,竖向提手既可以作为传动件,又可以作为手提件,便于驱动操作和携带,本实施例中的火焰切割机结构紧凑,体积小,特别适用于临时切割,实际上还可以将座体摆放在工件表面,例如摆放在钢板上,调整好位置后,驱动切割喷头对钢板进行切割,以切除钢板上的余量或将钢板分割成预期的规格。相比现有技术中采用plc控制系统的切割机而言,本实施例中的火焰切割机更便于手持,体积小且轻便,操作方便,成本低。竖向提手上下运动不会对座体施加水平方向的作用力,提高了定位的稳定性,从而提高切割精度。在切割过程中,可以实时观察切割情况,可以随时挪动座体,调整切割轨迹,提高工作效率。

附图说明

17.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

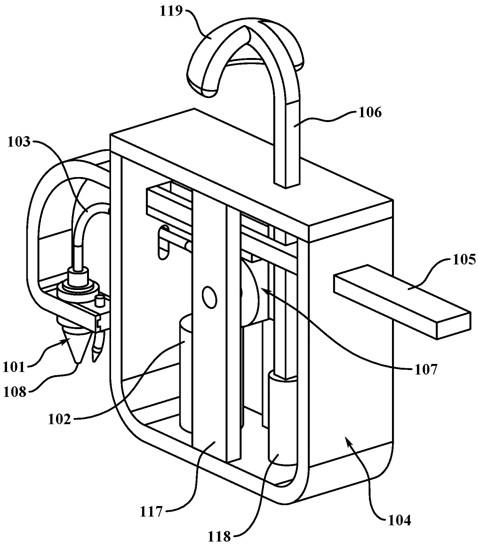

18.图1是本技术实施例中火焰切割机的结构示意图;图2是本技术实施例中横向悬臂通过传动组件与竖向提手连接的结构示意图;图3是本技术实施例中火焰切割机的俯视图;图4是沿图3中a-a线的剖视图;图5是沿图3中b-b线的剖视图;图6是本技术实施例中各按钮安装位置的结构示意图;图7是本技术实施例中电磁阀、第一常开按钮、第二常开按钮、电池的连接结构示

意图。

19.附图标记:101、切割喷头;102、燃气罐;103、导气管;104、座体;105、横向悬臂;106、竖向提手;107、传动组件;108、喷嘴;109、横向齿条;110、竖向齿条;111、齿轮;112、第一侧板;113、第二侧板;114、顶板;115、底板;116、第一支撑板;117、第二支撑板;118、导向筒;119、手柄;120、压电点火器;121、放电针;122、压电按钮;123、电磁阀;124、电池;125、第一常开按钮;126、第二常开按钮;127、挡板。

具体实施方式

20.下面结合附图和实施例对本技术的实施方式作进一步详细描述,本技术的实施方式部分使用的术语仅用于对本技术的具体实施例进行解释,而非旨在限定本技术。

21.如图1至图7所示,在本技术的实施例中,提供了一种火焰切割机,包括切割喷头101、燃气罐102,所述燃气罐102与所述切割喷头101通过导气管103连接,还包括座体104、横向悬臂105、竖向提手106、传动组件107;所述横向悬臂105与所述座体104沿水平方向滑动连接,所述切割喷头101可拆卸连接(例如采用卡接、紧配合、螺栓紧固连接、粘接等,本实施例优选采用卡接,例如在横向悬臂105的末端设置成向下弯曲180度的结构,并在末端的端面上设置u形卡槽,切割喷头101卡接在u形卡槽内,便于拆装维护)于所述横向悬臂105的一端;所述竖向提手106与所述座体104沿竖直方向滑动连接;所述传动组件107分别与所述横向悬臂105以及所述竖向提手106连接,所述竖向提手106沿竖直方向运动时通过所述传动组件107驱动所述横向悬臂105沿水平方向运动;所述切割喷头101的喷嘴108竖直朝下设置,所述切割喷头101位于所述座体104的一侧;所述喷嘴108高于所述座体104的底面。

22.通过本实施例的上述实施方式,在工作过程中,将座体104平放在工作台上,将工件平放在工作台上,挪动座体104使切割喷头101对准切割位置,并使切割喷头101运动方向与预期切割轨迹平行,一只手按住座体104,另一只手握住竖向提手106向上拉,驱动横向悬臂105运动,切割喷头101沿预期轨迹的上方运动,实现对工件进行临时切割,竖向提手106既可以作为传动件,又可以作为手提件,便于驱动操作和携带,本实施例中的火焰切割机结构紧凑,体积小,特别适用于临时切割,实际上还可以将座体104摆放在工件表面,例如摆放在钢板上,调整好位置后,驱动切割喷头101对钢板进行切割,以切除钢板上的余量或将钢板分割成预期的规格。相比现有技术中采用plc控制系统的切割机而言,本实施例中的火焰切割机更便于手持,体积小且轻便,操作方便,成本低。竖向提手106上下运动不会对座体104施加水平方向的作用力(或水平方向的作用力很小可以忽略不计),提高了定位的稳定性,从而提高切割精度。在切割过程中,可以实时观察切割情况,可以随时挪动座体104,调整切割轨迹,提高工作效率。

23.在本实施例的一些实施方式中,所述传动组件107包括横向齿条109、竖向齿条110、齿轮111,所述横向齿条109与所述横向悬臂105固定连接,所述竖向齿条110与所述竖向提手106固定连接,所述齿轮111与所述座体104转动连接;所述横向齿条109沿所述横向悬臂105相对所述座体104运动的方向设置,所述竖向齿条110沿竖直方向设置,所述齿轮111相对所述座体104旋转的中轴线与所述横向悬臂105相对所述座体104运动的方向垂直,所述齿轮111相对所述座体104旋转的中轴线水平设置,所述齿轮111分别与所述横向齿条

109以及所述竖向齿条110啮合传动连接。

24.通过本实施例的上述实施方式,由于本实施例中的火焰切割机部件少,比较轻便,因此不需要采用液压缸、变速箱等高成本模块来省力或降低负载,可以实现工作人员人手一个火焰切割机,也便于随身携带(应当理解,随身携带是指用手提着竖向提手106,而非佩戴或挂在身上)。

25.在本实施例的一些实施方式中,所述竖向提手106向下运动时能够驱动所述横向悬臂105运动并带动所述切割喷头101朝靠近所述座体104的方向运动,所述竖向提手106向上运动时能够驱动所述横向悬臂105运动并带动所述切割喷头101朝远离所述座体104的方向运动。

26.在本实施例的一些实施方式中,所述横向齿条109固定连接在所述横向悬臂105的下表面,所述竖向齿条110固定连接在所述竖向提手106靠近所述切割喷头101的一面,所述齿轮111位于所述横向齿条109的下方,所述齿轮111位于所述竖向齿条110靠近所述切割喷头101的一侧。

27.通过本实施例的上述实施方式,向上提拉竖向提手106驱动切割喷头101朝远离座体104的方向运动,同时对工件进行切割,向下推竖向提手106时驱动切割喷头101朝靠近座体104的方向运动,同时停止切割工件,降低失误率,例如在操作人员观察的空档期,火焰靠近座体104点燃操作人员的衣物,而反过来,操作人员只要向上拉竖向提手106,操作人员知道火焰是逐渐远离的,因此不容易在观察的空档期造成火焰点燃操作人员的衣物(火焰在初始位置距离操作人员最近,操作人员通常是会在初始位置时观察火焰切割状态的,在初始位置时处于安装状态即可)。

28.在本实施例的一些实施方式中,所述座体104包括第一侧板112、第二侧板113、顶板114、底板115;所述第一侧板112、所述顶板114、所述第二侧板113、所述底板115依次首尾固定连接,所述第一侧板112和所述第二侧板113竖直设置,所述顶板114和所述底板115水平设置,所述底板115位于所述顶板114的下方;所述横向悬臂105沿所述横向悬臂105相对所述座体104运动的方向贯穿所述第一侧板112和所述第二侧板113,所述横向悬臂105分别与所述第一侧板112以及所述第二侧板113滑动连接;所述竖向提手106沿竖直方向贯穿所述顶板114,所述竖向提手106与所述顶板114沿竖直方向滑动连接;所述横向齿条109位于所述第一侧板112和所述第二侧板113之间,所述竖向齿条110位于所述顶板114和所述底板115之间;所述切割喷头101位于所述第一侧板112远离所述第二侧板113的一侧;所述燃气罐102与所述底板115的上表面固定连接,所述燃气罐102位于所述顶板114和所述底板115之间,所述燃气罐102位于所述第一侧板112和所述第二侧板113之间。

29.在本实施例的一些实施方式中,所述座体104还包括第一支撑板116、第二支撑板117、导向筒118;所述第一支撑板116和所述第二支撑板117竖直设置,所述第一支撑板116和所述第二支撑板117位于所述第一侧板112和所述第二侧板113之间,所述第一支撑板116的上端以及所述第二支撑板117的上端分别与所述顶板114固定连接,所述第一支撑板116的下端以及所述第二支撑板117的下端分别与所述底板115固定连接;所述齿轮111位于所述第一支撑板116和所述第二支撑板117之间,所述齿轮111位于所述顶板114和所述底板115之间,所述齿轮111的一端与所述第一支撑板116转动连接,所述齿轮111的另一端与所述第二支撑板117转动连接;所述导向筒118竖直设置,所述导向筒118位于所述顶板114和

所述底板115之间,所述导向筒118位于所述第一侧板112和所述第二侧板113之间,所述导向筒118的下端与所述底板115的上表面固定连接;所述竖向提手106的下端插设于所述导向筒118内部并与所述导向筒118沿竖直方向滑动连接。

30.通过本实施例的上述实施方式,由于火焰切割的加工工艺精度是偏低的,即使提高切割喷头101的导向精度,也很难提高最终的切割精度,所以本实施例中采用齿轮111齿条的传动方式,以及第一侧板112、第二侧板113对横向悬臂105进行导向,以及顶板114对竖向提手106进行导向,传动精度、传动效率以及导向精度适当粗糙不仅不会造成过大的切割误差,而且大幅的提高了制造效率、降低了制造成本、降低了装配难度。

31.在本实施例的一些实施方式中,所述竖向提手106的上端固定连接有手柄119,所述手柄119位于所述竖向提手106靠近所述切割喷头101的一侧,所述手柄119的形状为四分之一球面状,所述手柄119的一端口朝向所述竖向提手106远离所述切割喷头101的一侧(如图4中s1箭头所指的方向),所述手柄119的另一端口竖直朝下(如图4中s2箭头所指的方向)。

32.通过本实施例的上述实施方式,手柄119设置成四分之一球面状,便于手指弯曲勾住手柄119,以便于将火焰切割机提起,从而实现便于携带的目的。

33.在本实施例的一些实施方式中,所述竖向齿条110向上运动后能够与所述顶板114的下表面抵接。

34.通过本实施例的上述实施方式,在顶板114上设置通孔供竖向提手106滑动,通孔的内壁与竖向提手106外侧面接触,竖向齿条110向上运动一段距离后与顶板114碰撞,实现对竖向提手106进行限位,此设置不需要额外增加限位件,减少了部件数量,降低了材料成本和装配成本,并减轻了火焰切割机的整体重量。

35.在本实施例的一些实施方式中,所述火焰切割机还包括压电点火器120、放电针121,所述放电针121与所述横向悬臂105固定连接,所述放电针121的针尖靠近所述喷嘴108设置,所述放电针121与所述压电点火器120的高压导线连接,所述压电点火器120固定连接于所述手柄119的内部,所述压电点火器120的压电按钮122竖直朝下。

36.通过本实施例的上述实施方式,接通切割喷头101与燃气罐102后,燃气从喷嘴108喷出,此时向上拉竖向提手106的同时,向上触按压电按钮122,压电点火器120产生的高压电从放电针121的针尖释放,击穿放电针121的针尖与喷嘴108之间的空气,产生的电弧将喷嘴108喷出的燃气点燃,压电点火器120是现有技术,因此本实施例不对其进行赘述(可参考打火机中的压电式点火器)。

37.在本实施例的一些实施方式中,所述火焰切割机还包括电磁阀123、电池124、第一常开按钮125、第二常开按钮126;所述电磁阀123串连在所述导气管103上,用于控制所述导气管103的通断;所述电磁阀123、所述第一常开按钮125、所述第二常开按钮126、所述电池124依次串联;所述第一常开按钮125固定于所述底板115的下表面,所述第一常开按钮125竖直朝下设置;所述第二常开按钮126固定于所述手柄119的内部,所述第二常开按钮126竖直朝下设置,所述第二常开按钮126与所述压电按钮122并排设置,所述第二常开按钮126的下表面固定连接有挡板127,所述压电按钮122位于所述挡板127的正上方,所述挡板127的上表面与所述压电按钮122的下表面具有间隙。

38.通过本实施例的上述实施方式,第一常开按钮125和第二常开按钮126同时闭合时

才能使继电磁阀123通电,电磁阀123的线圈产生磁场,吸附阀门运动开启,使导气管103导通,第一常开按钮125设置在座体104的底面,只有座体104摆放在工件或工作台上之后(座体104依靠重力触按第一常开按钮125),第一常开按钮125才会闭合,第二常开按钮126则通过手触按控制实现闭合,具有安全保障,避免携带的过程中误操作造成喷气或点火,手柄119对压电按钮122和第二常开按钮126进行遮盖防护,避免其他物体触碰造成误操作。触按第二常开按钮126的过程中,第二常开按钮126先闭合,电磁阀123开启,导气管103导通,燃气在燃气罐102内的高压下迅速到达喷嘴108并从喷嘴108喷出,随后挡板127向上顶按压电按钮122,实现压电,通过先喷气再压电保证了点火成功率(由于压电产生的电弧是瞬间的,先压电后喷气存在燃气从喷嘴108喷出后没有电弧导致点火失败的情况,先压电后喷气会降低点火的成功率)。

39.以上实施例仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本技术的实施方式做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1