一种高强度钢的焊接方法与流程

1.本技术属于高强度钢的焊接方法的技术领域,尤其涉及一种高强度钢的焊接方法。

背景技术:

2.随着工程机械向大型、轻量、重载方向的发展,高强度钢、超高强度钢使用比例显著提升,相对于高强度钢,高强度钢应用于转向架,并形成侧梁、牵引梁、横梁、端梁。

3.在现有技术中,现有的高强度钢在切割过程中受到一定的热量,并且高强度钢的断面层在加热状态下进行晶体变化,该断面层会影响焊材对两高强度钢的焊接效果,并且现有的焊材的强度小于高强度钢的强度,导致两高强度钢之间的焊接处存在强度较小的连接处,导致现有的高强度钢的焊接方法中两高强度钢之间的焊接效果较差。

技术实现要素:

4.本技术实施例提供一种高强度钢的焊接方法,以解决现有的高强度钢的焊接方法中两高强度钢之间的焊接效果较差的技术问题。

5.第一方面,本技术实施例提供一种高强度钢的焊接方法,包括:

6.选择与高强度钢的强度适配的焊材,此时,所述焊材的强度与所述高强度钢的强度接近或一致;

7.对高强度钢进行热切割,并且将高强度钢的断面层进行去除;

8.将已去除断面层的高强度钢预热至预设温度;

9.基于所述焊材对两已去除断面层的高强度钢进行连续性焊接。

10.可选的,所述选择与高强度钢的强度适配的焊材,此时,所述焊材的强度与所述高强度钢的强度接近或一致,包括:

11.获取高强度钢的强度;

12.基于高强度钢的强度选择对应的焊材,此时,所述焊材的强度与所述高强度钢的强度接近或一致。

13.可选的,所述对高强度钢进行热切割,并且将高强度钢的断面层进行去除,包括:

14.对高强度钢进行等离子切割切割;

15.高强度钢经等离子切割切割而产生断面层,此时,断面层在切割过程中进行晶体变化;

16.对高强度钢的断面层进行铣刀切割,以去除经过晶体变化的高强度钢的断面层。

17.可选的,所述对高强度钢进行热切割,并且将高强度钢的断面层进行去除,还包括:

18.高强度钢的原始面为珠光体+铁素体+索氏体,高强度钢的原始面经热切割后变为索氏体+贝氏体。

19.可选的,所述将已去除断面层的高强度钢预热至预设温度,包括:

20.对已去除断面层的高强度钢进行预热,此时,预设温度为150℃-250℃。

21.可选的,所述基于所述焊材对两已去除断面层的高强度钢进行连续性焊接,包括:

22.对两已去除断面层的高强度钢进行打底、填充、盖面;

23.所述焊材沿着预设路线焊接两已去除断面层的高强度钢。

24.可选的,所述焊材为以非端部的位置作为起点,并朝向距离较远的端部移动;待所述焊材已达到距离较远的端部时,所述焊材在反向处理距离较远的端部。

25.可选的,所述焊材处于焊接起点时的热输入参数低于所述焊材处于其他位置时的热输入参数。

26.可选的,所述焊材处于焊接起点时的焊速大于所述焊材处于其他位置时的焊速。

27.可选的,所述焊材处于焊接起点时的电流小于所述焊材处于其他位置时的电流。

28.本技术实施例提供的一种高强度钢的焊接方法,选择与高强度钢的强度适配的焊材,此时,所述焊材的强度与所述高强度钢的强度接近或一致;对高强度钢进行热切割,并且将高强度钢的断面层进行去除;将已去除断面层的高强度钢预热至预设温度;基于所述焊材对两已去除断面层的高强度钢进行连续性焊接,其中,焊材的强度和高强度钢的强度较为接近或一致,避免焊材的强度远远低于高强度钢的强度,保证了焊材和高强度钢的等强度焊接,提高了高强度钢的焊接效果,并且将已去除断面层的高强度钢预热至预设温度,两已去除断面层的高强度钢在预设温度内进行焊接,并且焊材对两已去除断面层的高强度钢进行连续性焊接,避免间歇性焊接,保证了两高强度钢之间的焊接效果和焊接强度,实现了两高强度钢的良好的接头强度。

附图说明

29.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对本领域技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

30.为了更完整地理解本技术及其有益效果,下面将结合附图来进行说明。其中,在下面的描述中相同的附图标号表示相同部分。

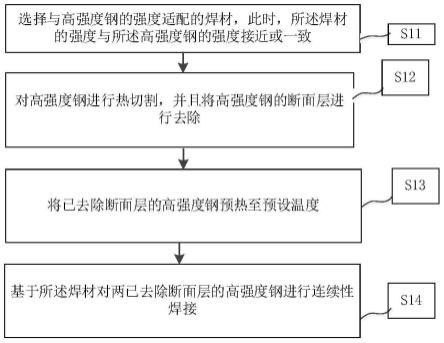

31.图1为本技术实施例提供的高强度钢的焊接方法的流程示意图。

32.图2为本技术实施例提供的高强度钢的焊接方法的焊材匹配的流程示意图。

33.图3为本技术实施例提供的高强度钢的焊接方法的高强度钢的断面层的流程示意图。

34.图4为本技术实施例提供的高强度钢的焊接方法的焊材的焊接路线的流程示意图。

35.图5为本技术实施例提供的高强度钢的焊接方法的焊材的焊接路线的示意图。

具体实施方式

36.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

37.本技术实施例提供一种高强度钢的焊接方法,以解决现有的高强度钢的焊接方法中两高强度钢之间的焊接效果较差的技术问题。

38.实施例

39.请参阅图1至图5,一种高强度钢的焊接方法包括:

40.s11:选择与高强度钢的强度适配的焊材,此时,所述焊材的强度与所述高强度钢的强度接近或一致;

41.在本发明具体实施过程中,具体的步骤可以为:

42.s111:获取高强度钢的强度;

43.s112:基于高强度钢的强度选择对应的焊材,此时,所述焊材的强度与所述高强度钢的强度接近或一致;

44.其中,基于高强度钢的强度选择对应的焊材,所述焊材的强度与所述高强度钢的强度接近或一致,并且焊材和高强度钢之间进行“等强匹配”原则的配置,接近等强匹配的接头具有最佳的断裂性能。可选的,本实施例采用了采用了φ1.2mm高强度实心焊丝。

45.s12:对高强度钢进行热切割,并且将高强度钢的断面层进行去除;

46.在本发明具体实施过程中,具体的步骤可以为:

47.s121:对高强度钢进行等离子切割切割;

48.s122:高强度钢经等离子切割切割而产生断面层,此时,断面层在切割过程中进行晶体变化;

49.s123:对高强度钢的断面层进行铣刀切割,以去除经过晶体变化的高强度钢的断面层。

50.其中,高强度钢的原始面为珠光体+铁素体+索氏体,高强度钢的原始面经热切割后变为索氏体+贝氏体,断面层为索氏体+贝氏体,并影响了焊材的焊接,因此,对高强度钢的断面层进行铣刀切割,以去除经过晶体变化的高强度钢的断面层,以保证两高强度钢之间的焊接。

51.s13:将已去除断面层的高强度钢预热至预设温度;

52.在本发明具体实施过程中,具体的步骤可以为:对已去除断面层的高强度钢进行预热,此时,预设温度为150℃-250℃,预热过程用红外测温枪检测温度。

53.s14:基于所述焊材对两已去除断面层的高强度钢进行连续性焊接;

54.在本发明具体实施过程中,具体的步骤可以为:

55.s141:对两已去除断面层的高强度钢进行打底、填充、盖面;

56.s142:所述焊材沿着预设路线焊接两已去除断面层的高强度钢;

57.其中,所述焊材为以非端部的位置作为起点,并朝向距离较远的端部移动;待所述焊材已达到距离较远的端部时,所述焊材在反向处理距离较远的端部。

58.具体的,参考图5,所述焊材沿着1、2、3、4、5进移动,并且连续焊接两高强度钢,基于4移至5,以便于焊材进一步地进行焊接痕迹的覆盖,保证了两高强度钢的焊接效果。

59.所述焊材处于焊接起点时的热输入参数低于所述焊材处于其他位置时的热输入参数;所述焊材处于焊接起点时的焊速大于所述焊材处于其他位置时的焊速;所述焊材处于焊接起点时的电流小于所述焊材处于其他位置时的电流。

60.本技术实施例提供的一种高强度钢的焊接方法,选择与高强度钢的强度适配的焊

材,此时,所述焊材的强度与所述高强度钢的强度接近或一致;对高强度钢进行热切割,并且将高强度钢的断面层进行去除;将已去除断面层的高强度钢预热至预设温度;基于所述焊材对两已去除断面层的高强度钢进行连续性焊接,其中,焊材的强度和高强度钢的强度较为接近或一致,避免焊材的强度远远低于高强度钢的强度,保证了焊材和高强度钢的等强度焊接,提高了高强度钢的焊接效果,并且将已去除断面层的高强度钢预热至预设温度,两已去除断面层的高强度钢在预设温度内进行焊接,并且焊材对两已去除断面层的高强度钢进行连续性焊接,避免间歇性焊接,保证了两高强度钢之间的焊接效果和焊接强度,实现了两高强度钢的良好的接头强度。

61.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

62.在本技术的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个特征。

63.本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1