一种热成型弯管机的制作方法

1.本发明涉及到一种弯管机,具体涉及到一种热成型弯管机。

背景技术:

2.目前,传统的弯管机通常都是将管件冷弯成型。在实际使用过程中,在对粉末冶金类管件、高脆性钛合金管件进行冷弯成型时,由于管件材料的延展性差,致使管件断裂,形成废品,换句话说,目前传统的弯管机无法对粉末冶金类管件、高脆性钛合金管件等一些其材料的延展性差的管件进行加工。

技术实现要素:

3.本发明所要解决的技术问题是:提供一种可对材料的延展性较差的管件进行弯曲成型的热成型弯管机。

4.为解决上述技术问题,本发明所采用的技术方案为:一种热成型弯管机,其结构包括:机架、以及与机架相配合、用于定圆心的定心支座,所述的机架上滑动设置有推管机构,所述机架的一端沿着推管方向依次设置有与推管机构相配合的管件导向机构和管件托底机构,所述的定心支座上沿着垂直于推管方向通过定心座滑动设置有竖直布置的支承筒,定心座与所述的定心支座之间设置有定心锁紧机构,支承筒中通过至少一对轴承活动设置有支承轴,支承轴的顶端设置有弯管定径座,弯管定径座中穿设有弯管定径臂,并且,弯管定径座与弯管定径臂之间设置有定径调节机构和定位锁紧机构,弯管定径臂的相应端设置有弯管夹紧装置;所述的机架上在管件托底机构的外侧设置有环形加热装置;所述的推管机构包括:推管伺服电机、回退伺服电机、以及通过至少一对相互平行的导轨滑动设置在机架上的推管安装底板,推管安装底板上设置有一级减速机和二级减速机,一级减速机包括:第一减速箱,第一减速箱的一侧设置有输入轴,第一减速箱的另一侧设置有输出轴,第一减速箱中的输入轴和输出轴的轴心线重合;所述的二级减速机包括:第二减速箱,第二减速箱的两侧分别设置有一个输入轴,第二减速箱中的两个输入轴的轴心线重合,第二减速箱中还设置有与两个输入轴垂直啮合的输出轴;所述一级减速机的输入轴与推管伺服电机的输出轴相连,一级减速机的输出轴通过单向联轴器与二级减速机的相应输入轴相连,二级减速机的另一个输入轴与回退伺服电机的输出轴相连,所述二级减速机的输出轴上设置有推管齿轮,所述的机架上设置有与推管齿轮相啮合的推管齿条;所述的推管安装底板上还设置有推管座,推管座的相应端面上开设有推管安置孔。

5.作为一种优选方案,在所述的一种热成型弯管机中,所述的管件托底机构包括:自上而下设置在所述机架上的托辊导向座和升降支座,托辊导向座中开设有上下贯通、竖直布置的导向孔,托辊导向座的导向孔中活动穿设有支撑杆,支撑杆的顶部通过托辊轴设置有水平布置的托辊,托辊导向座的一侧侧面上开设有与托辊导向座中的导向孔垂直相通的锁紧螺纹孔,所述的支撑杆上开设有与锁紧螺纹孔相对应、竖直布置的锁紧直槽,锁紧螺钉设置在锁紧螺纹孔中;所述的升降支座中开设有上下贯通、竖直布置的顶升螺纹孔,顶升螺

纹孔中穿设有升降螺杆,所述支撑杆的底端与升降螺杆的上端抵靠在一起。

6.作为一种优选方案,在所述的一种热成型弯管机中,所述的管件导向机构包括:辊距调节杆和垂直于推管方向设置在机架上的推管导向导轨,推管导向导轨上对称设置有一对推管导向座,推管导向座上活动设置有导向辊,所述的辊距调节杆自中间向两端分别设置有旋向相反的调节螺纹段,所述的推管导向座上开设有垂直于推管方向布置、与所述辊距调节杆上相应的调节螺纹段相对应的调节螺纹孔,辊距调节杆的调节螺纹段设置在相应推管导向座上的调节螺纹孔中。

7.作为一种优选方案,在所述的一种热成型弯管机中,所述的导向辊上开设有“v”字形环形槽。

8.作为一种优选方案,在所述的一种热成型弯管机中,所述的定径调节机构包括:设置在弯管定径臂一侧的定位调节齿,所述的弯管定径座上设置有与弯管定径臂相配合的安装通孔、以及与安装通孔相配合的定位调节齿轮,所述的弯管定径臂穿设在弯管定径座的安装通孔中,并且,定位调节齿轮与所述弯管定径臂上的定位调节齿相啮合。

9.作为一种优选方案,在所述的一种热成型弯管机中,所述的弯管夹紧装置包括:弯管夹紧座和弯管夹紧盖,弯管夹紧座设置在弯管定径臂的相应端,弯管夹紧盖的一侧活动铰接在弯管夹紧座的相应侧,弯管夹紧盖的另一侧上开设有夹紧通孔,所述弯管夹紧座的相应侧上开设有与所述的夹紧通孔相对应的夹紧螺纹孔,夹紧螺钉穿过弯管夹紧盖上的夹紧通孔、拧紧在弯管夹紧座上的夹紧螺纹孔中。

10.作为一种优选方案,在所述的一种热成型弯管机中,所述的支承筒与定心支座的安装方式为:所述的定心座滑动设置在定心支座上,所述的支承筒设置在定心座上,所述的定心支座上还活动设置有定心调节螺杆,所述的定心座上设置有与所述的定心调节螺杆相配合的滑块,滑块中开设有与定心调节螺杆相配合的螺纹孔,定心调节螺杆设置在所述的滑块的螺纹孔中。

11.作为一种优选方案,在所述的一种热成型弯管机中,所述的一级减速机为滚柱减速机,所述的二级减速机为蜗轮蜗杆减速机。

12.作为一种优选方案,在所述的一种热成型弯管机中,所述的环形加热装置为中频感应加热装置。

13.作为一种优选方案,在所述的一种热成型弯管机中,所述的中频感应加热装置的频率在8.5k至15.5k赫兹之间。

14.本发明的有益效果是:本发明通过设置两级减速,使得速比可以达到1:4000,并对管材进行加热,从而解决了对粉末冶金类管件、高脆性钛合金管件等一些其材料的延展性差的管件进行弯曲成型的问题,大大提升了成品的合格率。除此之外,所述的管件托底机构的调节十分方便,可以适应不同管径的管材,并通过设置在托辊导向座开设与导向孔垂直相通的锁紧螺纹孔,并在支撑杆上开设与锁紧螺纹孔相对应、竖直布置的锁紧直槽,在锁紧螺纹孔中设置锁紧螺钉,并使锁紧螺钉伸入锁紧直槽中,使得托辊不会扭动,从而可以平稳地托在管件的底部;由于在辊距调节杆上设置了旋向相反的调节螺纹段、在推管导向座上开设了垂直于推管方向布置、与所述辊距调节杆上相应的调节螺纹段相对应的调节螺纹孔,大大方便了推管导向座的调节;由于在定径调节机构中设置了定位调节齿和定位调节齿轮,使得弯管定径臂的调节更加轻松方便;所述的弯管夹紧装置通过设置弯管夹紧座和

弯管夹紧盖,使得其对管件的固定更加方便可靠。另外,由于中频感应装置的频率在8.5k至15.5k赫兹之间,提高了管件的行进速度,提高了加工效率,并使得成品的合格率得到了很好的保障。

附图说明

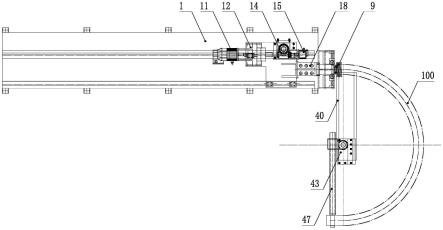

15.图1是本发明所述热成型弯管机的主视结构示意图。

16.图2是图1中局部放大结构示意图。

17.图3是本发明的局部使用状态参考图。

18.图4是本发明所述热成型弯管机的俯视结构示意图。

19.图5是本发明所述热成型弯管机的右视局部结构示意图之一。

20.图6是图1中a部分的放大结构示意图。

21.图7是本发明所述热成型弯管机的右视局部结构示意图之二。

22.图1至图7中的附图标记分别为:1、机架,10、推管安装底板,101、滑块,102、导轨,11、推管伺服电机,12、一级减速机,13、单向联轴器,14、二级减速机,141、输出轴,142、推管齿轮,143、推管齿条,15、回退伺服电机,18、推管座,3、管件导向机构,30、推管导向导轨,31、辊距调节杆,33、推管导向座,331、导向辊轴,332、导向辊,40、定心支座,401、导引平台,41、定心调节螺杆,42、螺杆座,43、定心座,430、支承台,431、盖板,432、盖板固定螺钉,44、支承筒,45、支承轴,46、弯管定径座,47、弯管定径臂,471、定位调节齿,4721、弯管夹紧座,4722、弯管夹紧盖,4723、夹紧螺钉,48、定径调节机构,481、定位调节杆,482定位调节齿轮,49、定位锁紧机构,5、管件托底机构,50、托辊导向座,51、托辊,511、托辊轴,52、支撑杆,521、锁紧直槽,53、升降螺杆,54、升降支座,58、锁紧螺钉,9、环形加热装置,100、管件。

具体实施方式

23.下面结合附图1至7,详细描述本发明所述的一种热成型弯管机的具体实施方案。

24.如图1和图4所示,本发明所述的一种热成型弯管机,包括:机架1和与机架1相配合、用于确定弯管圆心的定心支座40,所述的机架1上滑动设置有推管机构,如图7所示,该推管机构包括:推管伺服电机11、回退伺服电机15、以及通过一对相互平行的导轨102滑动设置在所述机架1上的推管安装底板10,该推管安装底板10的具体安装方式为:所述的一对导轨102设置在机架1上,推管安装底板10的底面上设置有与所述的一对导轨102相配合的滑块101,滑块101设置在相应的导轨102上;所述的推管安装底板10上设置有作为一级减速机12的滚柱减速机和作为二级减速机14的蜗轮蜗杆减速机,一级减速机12的具体结构包括:第一减速箱,第一减速箱的一侧设置有输入轴,第一减速箱的另一侧设置有输出轴,第一减速箱中的输入轴和输出轴的轴心线重合;所述二级减速机14的具体结构包括:第二减速箱,第二减速箱的两侧分别设置有一个输入轴,第二减速箱中的两个输入轴的轴心线重合,第二减速箱中还设置有与两个输入轴垂直啮合的输出轴;所述一级减速机12的输入轴与推管伺服电机11的输出轴相连,一级减速机12的输出轴通过单向联轴器13与二级减速机14的相应输入轴相连,二级减速机14的另一个输入轴与回退伺服电机15的输出轴相连,所述二级减速机14的输出轴141上设置有推管齿轮142,所述的机架1上设置有与推管齿轮142相啮合的推管齿条143;所述的推管安装底板10上还设置有推管座18,推管座18的相应端面

上开设有推管安置孔(属于本领域的惯常技术,在此不再展开描述);所述机架1的相应端沿着推管方向依次设置有与所述的推管机构相配合的管件导向机构3和管件托底机构5,如图5和图6所示,所述的管件导向机构3包括:辊距调节杆31和垂直于推管方向设置在机架1上的推管导向导轨30,推管导向导轨30上对称设置有一对推管导向座33,推管导向座33上通过导向辊轴331活动设置有导向辊332,导向辊332上开设有“v”字形环形槽,所述的辊距调节杆31自中间向两端分别设置有旋向相反的调节螺纹段,所述的推管导向座33上开设有垂直于推管方向布置、与所述辊距调节杆31上相应的调节螺纹段相对应的调节螺纹孔,辊距调节杆31的调节螺纹段设置在相应推管导向座33上的调节螺纹孔中;如图6所示,所述管件托底机构5的具体结构包括:自上而下设置在所述机架1上的托辊导向座50和升降支座54,托辊导向座50中开设有上下贯通、竖直布置的导向孔,托辊导向座50的导向孔中活动穿设有支撑杆52,支撑杆52的顶部通过托辊轴511设置有水平布置的托辊51,托辊导向座50的一侧侧面上开设有与托辊导向座50中的导向孔垂直相通的锁紧螺纹孔,所述的支撑杆52上开设有与锁紧螺纹孔相对应、竖直布置的锁紧直槽521,锁紧螺钉58设置在锁紧螺纹孔中、并伸入锁紧直槽521中;所述的升降支座54中开设有上下贯通、竖直布置的顶升螺纹孔,顶升螺纹孔中穿设有升降螺杆53,所述支撑杆52的底端与升降螺杆53的上端抵靠在一起;所述的定心支座40上沿着垂直于推管方向滑动设置有竖直布置的支承筒44,如图2和图3所示,所述的定心支座40上滑动设置有定心座43,其具体设置方式为:所述定心支座40的顶部设置有向两侧突出的导引平台401,所述的定心座43包括:支承台430,支承台430上开设有与所述的导引平台401相配合的安装槽,支承台430通过安装槽倒扣在所述的导引平台401上,安装槽的两侧侧壁分别设置有盖板431,具体安装方式为:安装槽的侧壁上开设有安装螺纹孔,盖板431上开设有与所述的安装螺纹孔相对应的安装通孔,盖板固定螺钉432穿过盖板431上的安装通孔、设置在安装槽的侧壁上的安装螺纹孔中;所述的支承筒44设置在定心座43的支承台430上,所述的定心支座40上通过螺杆座42活动设置有定心调节螺杆41(属于本领域的惯常技术,在此不再展开描述),所述的定心座43上设置有与定心调节螺杆41相配合的滑块,滑块中开设有与所述的定心调节螺杆41相配合的螺纹孔,定心调节螺杆41设置在所述的滑块的螺纹孔中(属于本领域的惯常技术,在此不再展开描述);所述的定心座43与所述的定心支座40之间设置有定心锁紧机构(属于本领域的惯常技术,在此不再展开描述),支承筒44中通过一对轴承活动设置有支承轴45(属于本领域的惯常技术,在此不再展开描述),支承轴45的顶端设置有弯管定径座46,弯管定径座46中穿设有弯管定径臂47,并且,弯管定径座46与弯管定径臂47之间设置有定径调节机构48和定位锁紧机构49,所述的定径调节机构48包括:设置在弯管定径臂47一侧的定位调节齿471,所述的弯管定径座46上设置有与弯管定径臂47相配合的安装通孔,弯管定径座46上通过一对轴承活动设置有定位调节杆481,定位调节杆481上设置有与安装通孔相配合的定位调节齿轮482,所述的弯管定径臂47穿设在弯管定径座46的安装通孔中,定位调节齿轮482与所述弯管定径臂47上的定位调节齿471相啮合;弯管定径臂47的相应端(夹管端)设置有弯管夹紧装置,其具体结构包括:弯管夹紧座4721和弯管夹紧盖4722,弯管夹紧座4721设置在所述弯管定径臂47的相应端(夹管端),弯管夹紧盖4722的一侧活动铰接在弯管夹紧座4721的相应侧,弯管夹紧盖4722的另一侧上开设有夹紧通孔,所述弯管夹紧座4721的相应侧上开设有与所述的夹紧通孔相对应的夹紧螺纹孔,夹紧螺钉4723穿过弯管夹紧盖4722上的夹紧通孔、拧紧在弯管夹

紧座4721上的夹紧螺纹孔中;所述的机架1上在管件托底机构的外侧设置有作为环形加热装置9的中频感应加热装置,该中频感应加热装置的频率控制在8.5k至15.5k赫兹之间。

25.实际应用时,所述蜗轮蜗杆减速机的速比为1:40,所述滚柱减速机的速比通常为1:100,串联后的速比达到1:4000。

26.本发明所工作原理为:将管件100放置在机架1上,管件100首端由弯管定径臂47上的弯管夹紧装置夹持,并调整定心座43在定心支座40上的位置(定弯管圆心)并锁紧,将管件100的尾端放置在推管座18上的推管安置孔中,并调节推管导向座33,使得导向辊332与管件100贴靠在一起,调节支撑杆52的高度,使得托辊51正好将管件100托举成水平状态;推管机构通将管件100向前推出,与此同时,环形加热装置9对管件100进行加热,管件100在行进过程中,在弯管定径臂47的束缚下弯曲成型(参见图4所示)。

27.综上所述,仅为本发明的较佳实施例而已,并非用来限定本发明实施的范围,凡依本发明权利要求范围所述的形状、构造、特征及精神所作的均等变化与修饰,均应包括在本发明的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1