一种筒体类零件内孔沟槽加工与检测装备

1.本发明属于沟槽加工与检测装备技术领域,特别涉及一种筒体类零件内孔沟槽加工与检测装备。

背景技术:

2.筒体类零件广泛应用于汽车、航空航天以及国防军工等领域中,其中许多重要的筒体零件都有加工内孔沟槽的需求,如飞机起落架、火炮身管和反后坐装置筒体等。这些筒体类零件的内孔沟槽通常较难加工,而且其加工精度有着较高的要求,采用常规的内孔沟槽加工方式(如拉削、插削等)加工效率较低,且无法保证加工精度。对于一些长径比很大的深孔沟槽,尤其是其中有一些为变截面盲槽,采用常规内孔沟槽加工设备更是无法对其进行加工,也难以达到其要求的精度。

3.内孔沟槽加工完成后,为检验内孔沟槽的加工精度是否达到要求,需对内孔沟槽进行检测。目前内孔沟槽的检测方式通常为人工利用游标卡尺等量具进行测量,这种方式效率较低,且检测精度不高。对于长度较长且孔径较小的筒体类零件,游标卡尺等量具无法对完整的内孔沟槽参数进行测量,其内孔沟槽测量更是十分困难。上述问题对筒体类零件内孔沟槽的加工与检测提出来很大挑战。

技术实现要素:

4.本发明主要解决的技术问题是克服常规内孔沟槽加工装备的不足,针对筒体类零件内孔沟槽,尤其是大长径比的深孔沟槽、变截面沟槽难以加工、加工效率低、加工精度低且检测困难等问题,发明了一种筒体类零件内孔沟槽加工与检测装备,实现了筒体类零件内孔直槽、盲槽、斜槽和变截面沟槽等多种复杂沟槽的高精高效加工与检测。

5.本发明的技术方案:

6.一种筒体类零件内孔沟槽加工与检测装备,包括转动式悬臂结构1、双槽口刀具导轨2、夹紧装置3、定位套4、进给杆5、刀头6、刀杆7、数控分度盘8、工作台9、床身10、控制系统11、检测装置导轨12、传感器安装块13、激光传感器14、限位块15、刀杆与进给杆传动装置以及检测与传动装置。

7.所述的转动式悬臂结构1主要由悬臂1.1、悬臂柱1.2、固定螺栓1.3、滚动滑轮1.4、驱动装置1.5、支撑肋板1.6、刀具导轨固定套1.7和螺旋杆1.8组成;悬臂柱1.2通过固定螺栓1.3安装在工作台上,悬臂柱1.2顶部与悬臂1.1通过旋转轴连接在一起,悬臂1.1可绕悬臂柱1.2旋转;悬臂柱1.2上有腰圈轨道1.2-a,驱动装置1.5驱动滚动滑轮1.4在腰圈轨道1.2-a上滚动,从而带动悬臂1.1绕悬臂柱1.2中心转动,工件吊装时悬臂1.1可旋转到一侧,便于吊装;支撑肋板1.7安装在悬臂1.1和悬臂柱1.2之间,用于支撑悬臂1.1;螺旋杆1.8安装在悬臂1.1上,刀具导轨固定套1.7与螺旋杆1.8固定连接在一起,螺旋杆1.8可通过旋转进行上下调节,从而带动刀具导轨固定套1.7上下移动;刀具导轨固定套1.7与双槽口刀具导轨2相配合,用于加工时稳固双槽口刀具导轨2,减少双槽口刀具导轨2加工时受切削力造

成的弯曲和振动。

8.所述的刀杆与进给杆传动装置主要由联接螺钉16.1、复位弹簧16.2、刀杆驱动连接装置16.3、进给杆驱动连接装置16.4、进给杆动力传动杆16.5、进给杆驱动装置16.6、刀杆驱动装置16.7、刀杆动力传动杆16.8组成;联接螺钉16.1安装在刀杆7上,其另一端与复位弹簧16.2连接在一起,复位弹簧16.2处于压缩状态,可实现刀杆退刀时的自动复位;进给杆驱动装置16.6与进给杆动力传动杆16.5连接,进给杆动力传动杆16.5与进给杆驱动连接装置16.4安装在一起,进给杆驱动装置16.6通过驱动进给杆动力传动杆16.5旋转从而带动进给杆驱动连接装置16.4上下移动;刀杆驱动装置16.7与刀杆动力传动杆16.8连接在一起,刀杆驱动连接装置16.3安装在刀杆动力传动杆16.8上,刀杆驱动装置16.7通过驱动刀杆动力传动杆16.8旋转从而带动刀杆驱动连接装置16.3上下移动。

9.所述的检测与传动装置主要由丝杠17和伺服电机18组成。传感器安装块13通过螺母与丝杠安装连接在一起,伺服电机18驱动丝杠17旋转,带动传感器安装块上下移动。

10.所述的控制系统11可对进给杆驱动装置16.6、刀杆驱动装置16.7以及伺服电机18的驱动功率进行调节控制,通过设置不同的参数,来控制刀杆与进给杆传动装置以及检测与传动装置的进给速率,从而实现内孔沟槽加工与检测的调节控制。

11.所述的双槽口刀具导轨2为对称结构,具有两个槽口轨道,其侧面有定位孔2-a,通过夹紧装置3和定位套4与定位孔2-a的配合,可实现对不同长度的工件进行定位夹紧;双槽口刀具导轨2的两个槽口轨道中各安装有一个进给杆5和刀杆7,进给杆5和刀杆7与双槽口刀具导轨2相配合,为双刀对称结构,且实施方式相同,可同时加工两个周向对称分布的内孔沟槽;进给杆5上端为楔形状,刀杆7上端斜面与进给杆楔形斜面紧紧贴合在一起,刀头6安装在刀杆上端刀头安装位上;刀杆7下端通过联接螺钉16.2与复位弹簧16.2连接在一起,刀杆底部的刀杆传动连接头7-a具有铰链结构,刀杆7可绕其进行一定角度的旋转,且刀杆传动连接头7-a上具有锯齿状结构,与刀杆驱动连接装置16.3固定在一起,刀杆驱动装置16.7驱动刀杆动力传动杆16.8旋转来带动刀杆驱动连接装置16.3上下移动,从而实现刀杆7的轴向进给;进给杆5底部也具有锯齿状结构,与进给杆驱动连接装置16.4连接在一起,进给杆驱动装置16.6驱动进给杆动力传动杆16.5旋转来带动进给杆驱动连接装置16.4上下移动,从而实现进给杆5的轴向进给;当进给杆5和刀杆7的轴向进给速率相同时,进给杆5和刀杆7的运动同步,可加工内孔直槽;当进给杆5相对于刀杆7有一定的向下运动的轴向进给速率时,进给杆5的楔形斜面挤压刀杆7上端与之贴合的斜面,刀杆7通过刀杆传动连接头7-a上铰链结构进行一定角度的旋转,实现径向进给,可加工内孔变截面槽或斜槽等。

12.所述的激光传感器14安装在传感器安装块13上,通过伺服电机18驱动丝杠17旋转来带动传感器安装块13沿着检测装置导轨12上下滑动,从而实现激光传感器14对工件不同高度位置的内孔沟槽深度测量;安装在工作台9上的检测工位处的数控分度盘8与检测装置导轨12同心,数控分度盘8可带动工件旋转,同时激光传感器14对所在位置的内孔沟槽进行扫描,可得到该截面位置处的内孔沟槽参数;限位块15安装在检测装置导轨12上,主要起限位的作用。

13.本发明的有益效果是,解决了大长径比筒体类零件深孔沟槽以及变截面沟槽难以加工、加工效率低、加工精度低且检测困难的问题,实现了加工与测量一体化,双刀结构有效提高了加工效率和加工精度,缩短了加工与检测周期。

附图说明

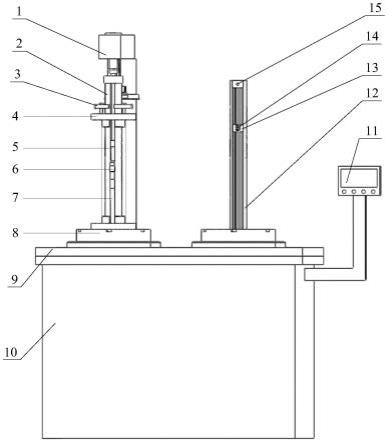

14.图1是筒体类零件内孔沟槽加工与检测装备整体结构图;

15.图2是用于稳固双槽口刀具导轨的转动式悬臂结构1示意图;

16.图3是用于加工内孔沟槽的双刀结构与传动装置结构示意图;

17.图4是双槽口刀具导轨2结构示意图;

18.图5是用于内孔沟槽质量检测的检测装置结构示意图;

19.图中:1转动式悬臂结构;1.1悬臂;1.2悬臂柱;1.2-a腰圈轨道;1.3固定螺栓;1.4滚动滑轮;1.5驱动装置;1.6支撑肋板;1.7刀具导轨固定套;1.8螺旋杆;2双槽口刀具导轨;2-a定位孔;3夹紧装置;4定位套;5进给杆;6刀头;7刀杆;7-a刀杆传动连接头;8数控分度盘;9工作台;10床身;11控制系统;12检测装置导轨;13传感器安装块;14激光传感器;15限位块;16.1联接螺钉;16.2复位弹簧;16.3刀杆驱动连接装置;16.4进给杆驱动连接装置;16.5进给杆动力传动杆;16.6进给杆驱动装置;16.7刀杆驱动装置;16.8刀杆动力传动杆;17丝杠;18伺服电机。

具体实施方式

20.下面结合附图和技术方案详细说明本发明的具体实施方式。

21.一种筒体类零件内孔沟槽加工与检测装备,如图1所示,包括转动式悬臂结构1、双槽口刀具导轨2、夹紧装置3、定位套4、进给杆5、刀头6、刀杆7、数控分度盘8、工作台9、床身10、控制系统11、检测装置导轨12、传感器安装块13、激光传感器14、限位块15、刀杆与进给杆传动装置以及检测与传动装置。主要用于加工和检测较长筒件的复杂内孔沟槽,如变截面沟槽、盲槽等。

22.加工与检测过程如下:如图1、2所示,加工之前,先旋转螺旋杆1.8将刀具导轨固定套1.7升起,使刀具导轨固定套1.7与双槽口刀具导轨2分离;然后通过驱动装置1.5驱动滚动滑轮1.4在腰圈轨道1.2-a上滚动,使悬臂1.1旋转到一侧;将待加工零件吊装到加工工位上,通过夹紧装置3和定位套4对待加工零件进行定位夹紧,如图4所示,双槽口刀具导轨2上有多个定位孔2-a,与夹紧装置3和定位套4相配合,可对不同长度的筒体类零件进行加工;完成工件的定位夹紧后,驱动装置1.5驱动滚动滑轮1.4在腰圈轨道1.2-a上滚动,将悬臂1.1旋转到初始位置;旋转螺旋杆1.8将刀具导轨固定套1.7降下,使刀具导轨固定套1.7与双槽口刀具导轨2配合在一起。

23.如图3所示,加工部分为双刀对称结构,进给杆5和刀杆7与双槽口刀具导轨2的两个槽口轨道相配合,可同时加工两个周向对称分布的内孔沟槽,有效提高加工效率;当筒体类零件周向有多个待加工的内孔沟槽时,可通过数控分度盘8带动工件旋转,依次加工每一个沟槽;加工时,刀杆驱动装置16.7驱动刀杆动力传动杆16.8旋转来带动刀杆驱动连接装置16.3上下移动,刀杆7底部的刀杆传动连接头7-a上具有锯齿状结构,与刀杆驱动连接装置16.3固定在一起,刀杆驱动连接装置16.3上下移动的同时带动刀杆7一起运动,从而实现刀杆7的轴向进给;进给杆5底部也具有锯齿状结构,与进给杆驱动连接装置16.4固接在一起,进给杆驱动装置16.6驱动进给杆动力传动杆16.5旋转来带动进给杆驱动连接装置16.4上下移动,进给杆驱动连接装置16.4上下移动的同时带动进给杆5一起运动,从而实现进给杆5的轴向进给;当进给杆5和刀杆7的轴向进给速率相同时,进给杆5和刀杆7的运动同步,

可加工内孔直槽;当进给杆5相对于刀杆7有一定的向下运动的轴向进给速率时,进给杆5的楔形斜面挤压刀杆7上端与之贴合的斜面,刀杆7通过刀杆传动连接头7-a上铰链结构进行一定角度的旋转,实现径向进给,可加工内孔变截面槽或斜槽等;刀杆7下端通过联接螺钉16.2与复位弹簧16.2连接在一起,复位弹簧16.2处于压缩状态,刀杆7完成径向进给和一次走刀后,进给杆5向上运动,刀杆7在复位弹簧16.2的作用下,自动完成退刀复位;每一次走刀的运动轨迹均为完整的加工轮廓,通过多次走刀,完成整个内孔沟槽的加工。

24.如图1、5所示,加工完成后,旋转螺旋杆1.8将刀具导轨固定套1.7升起,使刀具导轨固定套1.7与双槽口刀具导轨2分离;然后通过驱动装置1.5驱动滚动滑轮1.4在腰圈轨道1.2-a上滚动,使悬臂1.1旋转到一侧;取下夹紧装置3与定位套4,将工件从加工工位吊装到检测工位上;通过夹紧装置3和定位套4将工件定位夹紧在检测工位上;工件定位夹紧完成后,检测工位的数控分度盘8带动工件旋转,同时激光传感器14对所在位置的内孔沟槽进行测量扫描,得到该截面位置处的内孔沟槽参数,经过计算机处理可得到该截面的沟槽云图;伺服电机18驱动丝杠17旋转来带动传感器安装块13沿着检测装置导轨12上下滑动,激光传感器14随着传感器安装块13上下移动,对工件不同高度位置的内孔沟槽深度进行测量;结合截面位置的内孔沟槽云图和激光传感器14上下移动测量得到的内孔沟槽深度参数,可得到整个内孔沟槽的加工精度。

25.应该说明的是,本发明的上述具体实施方式仅用于示例性阐述本发明的原理和流程,不构成对本发明的限制。因此,在不偏离本发明精神和范围的情况下所做的任何修改和等同替换,均应包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1