锆锰硅钛型环保烧结焊剂及其制备方法和应用

1.本发明涉及焊接技术领域,具体而言,涉及锆锰硅钛型环保烧结焊剂及其制备方法和应用。

背景技术:

2.埋弧焊焊接技术因具有焊接效率高、焊接时电弧稳定以及焊后成形性好等优点而被广泛用于造船、石油管道等领域。在追求埋弧焊剂的高效、高品质的同时,环保问题也越来越被重视。

3.传统的烧结焊剂配方中,往往加入较高比例的caf2,caf2所起的作用是在焊接过程中稀释焊缝中的o含量,通过“控氧”降低材料的脆性,避免其内部产生裂纹、气孔等缺陷,从而避免在使用中出现突发性的断裂。

4.然而,在烧结焊剂的生产过程中,造粒时原料粉末在装置中会发生剧烈的搅拌与抖动,容易产生大量的浮尘。这些浮尘以及生产残留的caf2粉末或其他含氟化合物如果处理不及时或者处理不当,容易污染土壤和地下水,不利于环保。

5.此外,与其他焊剂相比,烧结焊剂具有制备工艺难度低的优点。并且,烧结焊剂在加工时由于未进行高温操作,因此不会影响焊剂成分的变化,成品粒度均匀,焊后效果优良。

6.因此,提供一种低氟、环保的烧结焊剂具有重要意义。

7.有鉴于此,特提出本发明。

技术实现要素:

8.本发明的第一目的在于提供一种锆锰硅钛型环保烧结焊剂,该锆锰硅钛型环保烧结焊剂中的caf2的添加量少,有利于环保。并且,该锆锰硅钛型环保烧结焊剂的低温韧性较好,解决了现有技术中存在的因加入caf2加入量少导致的脆性大的问题。

9.本发明的第二目的在于提供所述的锆锰硅钛型环保烧结焊剂的制备方法,该制备方法具有操作简单、方便,条件温和,工艺流程短和适合大批量生产等优点。

10.本发明的第三目的在于提供所述的锆锰硅钛型环保烧结焊剂在焊接领域中的应用。

11.为了实现本发明的上述目的,特采用以下技术方案:

12.本发明提供了一种锆锰硅钛型环保烧结焊剂,所述锆锰硅钛型环保烧结焊剂由按照质量百分比计的如下组分组成:caf

2 3%~7%,cao 35%~43%,zro

2 17%~22%,tio

2 3%~6%,sio

2 8%~14%,mno 12%~16%和na2o 4%~6%。

13.该锆锰硅钛型环保烧结焊剂中的caf2的添加量少,有利于保护环境和人体健康。

14.并且,该锆锰硅钛型环保烧结焊剂的低温韧性较好,解决了现有技术中存在的因加入caf2加入量少导致的脆性大的问题。

15.具体地,本发明提供的锆锰硅钛型环保烧结焊剂,组分中的氧化钙的稳定性较

caf2更高,其氧势较低,在焊接时不会向焊缝中大量供氧,能够很好的控制焊缝中的o含量,将其控制在200ppm~500ppm之间,这有利于其他元素通过发生渣-金反应,进而过渡到焊缝中,其不易挥发,也不易与其他氧化物反应生成气体,具有良好的替代作用。因此,将特定用量的氧化钙和caf2搭配使用,在环保的同时,可以降低焊剂的熔点,提升焊剂熔化后的流动性,充分覆盖在焊剂表面,使焊剂在焊接时充分保护焊缝免受外界杂质的污染。

16.进一步地,为了保证焊缝同时具备高强度与高韧性,本发明引入了特定配比的zro2和tio2。焊剂中zro2和tio2在电弧的作用下,在渣-金界面处发生分解,分别产生的zr和ti再次与熔池中的其他合金元素结合,形成弥散的夹杂物,为针状铁素体提供形核位点,降低其形成时的活化能,以诱导其形成。这种细长的组织在晶界处向晶内延伸,能有效切割晶粒,使其细化。

17.并且,本发明提供的锆锰硅钛型环保烧结焊剂组分中的zro2和tio2在焊接时可以在高温下分解,一部分形成低价氧化物和氧气,分别进入熔渣与气体中,调控渣-金属-气体中的o分压与各类组分的活度,从而控制焊缝中各元素的含量。另一部分如上文中提及,会通过相关的化学反应分解,形成zr、ti与o进到熔池中以溶质原子形式存在。

18.同时,本发明提供的锆锰硅钛型环保烧结焊剂组分中的少量的mno能够保证在焊接时mno分解产生mn对母材与焊丝中烧损的mn进行补偿,从而保证焊缝的力学性能。而sio2是重要的渣中的网络形成体,它的加入可以促进焊后的脱渣性能,同时起到调控焊缝中si的作用,在保证其硬度的同时控制脆性的增加。na2o的加入能够保证焊接时的稳弧性。

19.因此,本发明提供的锆锰硅钛型环保烧结焊剂具备良好的低温韧性、表面形貌和脱渣性能,并且焊缝成分与组织均匀,焊缝金属强度高,焊接时稳定性强,安全性能高,对环境污染小。

20.在本发明一些具体的实施方式中,所述锆锰硅钛型环保烧结焊剂中的caf2的质量百分比包括但不限于3%、4%、5%、6%、7%中的任意一者的点值或任意两者之间的范围值。

21.在本发明一些具体的实施方式中,所述锆锰硅钛型环保烧结焊剂中的cao的质量百分比包括但不限于35%、36%、37%、38%、39%、40%、41%、42%、43%中的任意一者的点值或任意两者之间的范围值。

22.在本发明一些具体的实施方式中,所述锆锰硅钛型环保烧结焊剂中的zro2的质量百分比包括但不限于17%、18%、19%、20%、21%、22%中的任意一者的点值或任意两者之间的范围值。

23.在本发明一些具体的实施方式中,所述锆锰硅钛型环保烧结焊剂中的tio2的质量百分比包括但不限于3%、4%、5%、6%中的任意一者的点值或任意两者之间的范围值。

24.在本发明一些具体的实施方式中,所述锆锰硅钛型环保烧结焊剂中的sio2的质量百分比包括但不限于8%、9%、10%、11%、12%、13%、14%中的任意一者的点值或任意两者之间的范围值。

25.在本发明一些具体的实施方式中,所述锆锰硅钛型环保烧结焊剂中的mno的质量百分比包括但不限于12%、13%、14%、15%、16%中的任意一者的点值或任意两者之间的范围值。

26.在本发明一些具体的实施方式中,所述锆锰硅钛型环保烧结焊剂中的na2o的质量

百分比包括但不限于4%、5%、6%中的任意一者的点值或任意两者之间的范围值。

27.优选地,所述锆锰硅钛型环保烧结焊剂由按照质量百分比计的如下组分组成:caf

2 5%~7%,cao 36%~42%,zro

2 18%~21%,tio

2 4%~6%,sio

2 12%~14%,mno 12%~14%和na2o 4%~6%。

28.采用上述配比范围有利于提高焊后获得的焊接接头的力学性能。

29.在本发明一些具体的实施方式中,所述锆锰硅钛型环保烧结焊剂由按照质量百分比计的如下组分组成:caf

2 6%,cao 36%,zro

2 21%,tio

2 4%,sio

2 14%,mno 14%和na2o 5%。

30.优选地,所述锆锰硅钛型环保烧结焊剂的粒度为20目~45目,包括但不限于25目、30目、35目、40目中的任意一者的点值或任意两者之间的范围值。

31.采用上述粒度范围有利于提高焊接后获得的焊缝的强度和低温韧性。

32.在本发明一些具体的实施方式中,采用所述锆锰硅钛型环保烧结焊剂进行焊接后所得到的焊接接头的抗拉强度≥736mpa,包括但不限于738mpa、740mpa、742mpa、745mpa、748mpa、750mpa、752mpa、755mpa、758mpa、760mpa、762mpa、763mpa、765mpa、766mpa、768mpa、770mpa、773mpa、774mpa、775mpa、778mpa、779mpa、780mpa、783mpa、785mpa、788mpa、790mpa、800mpa中的任意一者的点值或任意两者之间的范围值。

33.在本发明一些具体的实施方式中,采用所述锆锰硅钛型环保烧结焊剂进行焊接后所得到的焊接接头的-40℃低温冲击功≥78j,包括但不限于79j、80j、82j、83j、85j、88j、90j、93j、95j、96j、98j、100j、101j、103j、105j、108j、110j中的任意一者的点值或任意两者之间的范围值。

34.在本发明一些具体的实施方式中,采用所述锆锰硅钛型环保烧结焊剂进行焊接后所得到的焊接接头的维氏硬度≥264hv,包括但不限于265hv、267hv、269hv、270hv、272hv、275hv、277hv、280hv、281hv、283hv、285hv、288hv、290hv中的任意一者的点值或任意两者之间的范围值。

35.在本发明一些具体的实施方式中,采用所述锆锰硅钛型环保烧结焊剂进行焊接后所得到的焊接接头中的针状铁素体含量≥60%,包括但不限于61%、62%、63%、64%、65%、66%、67%、68%、69%、70%中的任意一者的点值或任意两者之间的范围值。

36.在本发明一些具体的实施方式中,采用所述锆锰硅钛型环保烧结焊剂进行焊接后所得到的焊缝的拉伸断口与冲击断口均为典型的韧性断裂,断口形貌中包含大量韧窝。

37.本发明还提供了如上所述的锆锰硅钛型环保烧结焊剂的制备方法,包括以下步骤:

38.向含有caf2、cao、zro2、tio2、sio2和mno的混合物料中加入钠水玻璃,混合均匀后造粒,得到颗粒状物料。

39.将所述颗粒状物料进行烧结,得到所述锆锰硅钛型环保烧结焊剂。

40.该锆锰硅钛型环保烧结焊剂的制备方法操作简单、方便,条件温和,工艺流程短,适合大批量生产。

41.优选地,所述颗粒状物料的粒度为20目~45目,包括但不限于25目、30目、35目、40目中的任意一者的点值或任意两者之间的范围值。

42.优选地,所述烧结的温度为700℃~800℃,包括但不限于710℃、720℃、730℃、740

℃、750℃、760℃、770℃、780℃、790℃中的任意一者的点值或任意两者之间的范围值;所述烧结的保温时间为80min~90min,包括但不限于81min、82min、83min、84min、85min、86min、87min、88min、89min、90min中的任意一者的点值或任意两者之间的范围值。

43.优选地,所述钠水玻璃的质量分数为25%~35%,包括但不限于26%、27%、28%、29%、30%、31%、32%、33%、34%、35%中的任意一者的点值或任意两者之间的范围值。

44.其中,钠水玻璃是指硅酸钠的水溶液。

45.在本发明一些具体的实施方式中,所述含有caf2、cao、zro2、tio2、sio2和mno的混合物料的制备方法包括:按照配比称取caf2、cao、zro2、tio2、sio2和mno后,将其置于混合设备中混合60min~80min,得到所述含有caf2、cao、zro2、tio2、sio2和mno的混合物料。优选地,所述混合设备包括v型三维混料搅拌机。优选地,所述v型三维混料搅拌机的频率为0.3hz~0.7hz,更优选为0.5hz。

46.在本发明一些具体的实施方式中,采用xh433 ps造粒机进行所述造粒。

47.在本发明一些具体的实施方式中,在将所述颗粒状物料进行所述烧结之前,还包括对所述颗粒状物料进行烘干的步骤。优选地,所述烘干的温度为400℃~500℃,所述烘干的时间为2h~3h。

48.在本发明一些具体的实施方式中,所述烧结在厢式炉中进行。

49.在本发明一些具体的实施方式中,所述烧结的升温速率为3℃/min~8℃/min,优选为5℃/min。

50.本发明还提供了如上所述的锆锰硅钛型环保烧结焊剂在焊接领域中的应用,所述锆锰硅钛型环保烧结焊剂用于船板用钢的焊接,所述焊接的方法包括双丝埋弧焊。

51.其中,所述船板用钢是指用于建造船舶的低合金高强度钢。

52.本发明所提供的锆锰硅钛型环保烧结焊剂在焊接船板用钢时,能够获得力学性能更好的焊接接头。

53.在本发明一些具体的实施方式中,所述船板用钢包括eh32钢、eh36钢、dh32钢和dh36钢中的至少一种。

54.优选地,所述锆锰硅钛型环保烧结焊剂搭配埋弧焊丝,进行所述双丝埋弧焊。

55.在本发明一些具体的实施方式中,所述焊丝包括chw-s5埋弧焊丝、chw-s6埋弧焊丝、chw-s7埋弧焊丝和chw-s9埋弧焊丝中的至少一种。

56.优选地,所述的锆锰硅钛型环保烧结焊剂在焊接领域中的应用,包括以下特征(1)至(4)中的至少一种:

57.(1)所述双丝埋弧焊的焊接线能量为50kj/cm~60kj/cm;包括但不限于51kj/cm、52kj/cm、53kj/cm、54kj/cm、55kj/cm、56kj/cm、57kj/cm、58kj/cm、59kj/cm中的任意一者的点值或任意两者之间的范围值,优选为55kj/cm。

58.(2)所述双丝埋弧焊的焊接速度为450mm/min~550mm/min;包括但不限于460mm/min、470mm/min、480mm/min、490mm/min、500mm/min、510mm/min、520mm/min、530mm/min、540mm/min中的任意一者的点值或任意两者之间的范围值,优选为500mm/min。

59.(3)所述双丝埋弧焊的前丝采用直流电,所述直流电的焊接电流为700a~800a,包括但不限于710a、720a、730a、740a、750a、760a、770a、780a、790a、800a中的任意一者的点值或任意两者之间的范围值;所述直流电的焊接电压为28v~36v;包括但不限于29v、30v、

31v、32v、33v、34v、35v中的任意一者的点值或任意两者之间的范围值。优选地,所述直流电的焊接电流为750a,所述直流电的焊接电压为33v。

60.(4)所述双丝埋弧焊的后丝采用交流电,所述交流电的焊接电流为500a~600a,包括但不限于510a、520a、530a、540a、550a、560a、570a、580a、590a、600a中的任意一者的点值或任意两者之间的范围值;所述交流电的焊接电压为35v~40v,包括但不限于36v、37v、38v、39v、40v中的任意一者的点值或任意两者之间的范围值。优选地,所述交流电的焊接电流为575a,所述交流电的焊接电压为37v。

61.采用所述锆锰硅钛型环保烧结焊剂焊接所述船板用钢时,采用上述焊接线能量、焊接速度、焊接电流以及焊接电压,有利于进一步提高焊接接头的力学性能。

62.与现有技术相比,本发明的有益效果为:

63.(1)本发明提供的锆锰硅钛型环保烧结焊剂中的caf2的添加量少,有利于保护环境和人体健康。

64.(2)本发明提供的锆锰硅钛型环保烧结焊剂,虽然caf2的添加量少,但是其低温韧性较好。

65.(3)采用本发明提供的锆锰硅钛型环保烧结焊剂焊后得到的焊缝具有较好的力学性能,且焊缝的表面形貌和脱渣性能好,焊缝成分与组织均匀。

附图说明

66.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

67.图1为本发明提供的实施例6锆锰硅钛型环保烧结焊剂焊接后焊缝的金相显微镜图;

68.图2为本发明提供的实施例6锆锰硅钛型环保烧结焊剂焊接后焊缝的sem图;

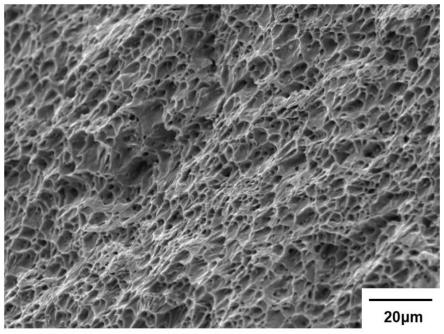

69.图3为本发明提供的实施例6锆锰硅钛型环保烧结焊剂焊接后焊缝的另一sem图;

70.图4为本发明提供的对比例1烧结焊剂焊接后焊缝的金相显微镜图;

71.图5为本发明提供的实施例6锆锰硅钛型环保烧结焊剂焊接后得到的焊缝的sem图;

72.图6为本发明提供的对比例2烧结焊剂焊接后得到的焊缝的sem图;

73.图7为本发明提供的对比例2烧结焊剂焊接后得到的焊缝的另一sem图;

74.图8为本发明提供的对比例2烧结焊剂焊接后得到的焊缝的又一sem图;

75.图9为本发明提供的对比例3烧结焊剂焊接后得到的焊缝的sem图;

76.图10为本发明提供的对比例3烧结焊剂焊接后得到的焊缝的金相显微镜图;

77.图11为本发明提供的对比例4烧结焊剂焊接后得到的焊缝的sem图;

78.图12为本发明提供的对比例4烧结焊剂焊接后得到的焊缝的金相显微镜图。

具体实施方式

79.下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但

是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

80.实施例1

81.本实施例提供的锆锰硅钛型环保烧结焊剂由按照质量百分比计的如下组分组成:caf

2 3%,cao 39%,zro

2 20%,tio

2 4%,sio

2 12%,mno 16%和na2o 6%。

82.本实施例提供的锆锰硅钛型环保烧结焊剂的制备方法包括以下步骤:

83.(1)按照上述各组分的配比称取各原料后,将caf2、cao、zro2、tio2、sio2和mno加入v型三维混料搅拌机中,以0.5hz的频率混合50min,混合均匀后,得到所述含有caf2、cao、zro2、tio2、sio2和mno的混合物料。

84.然后将部分质量分数为35%的钠水玻璃加入上述混合物料中,混合均匀后,得到湿混料。其中,因为造粒步骤中存在二次造粒的过程,因此该步骤中只加入大部分(占钠水玻璃总质量的95%~97%)的钠水玻璃,预留小部分(占钠水玻璃总质量的3%~5%)的钠水玻璃在二次造粒时使用。

85.(2)将步骤(1)中得到的湿混料加入xh433 ps造粒机中进行造粒,得到粒度为20目~45目的颗粒状物料。

86.其中,所述造粒包括一次造粒和二次造粒,在一次造粒使得到部分粒度为20目~45目的颗粒状物料。然后将一次造粒后粒度大于45目的颗粒进行二次破碎,并将粒度小于25目的颗粒中加入上述步骤(1)中预留的小部分(占钠水玻璃总质量的3%~5%)的钠水玻璃进行造粒,直至将所有原料均制备成粒度为20目~45目的颗粒状物料;

87.(3)将步骤(2)中得到的粒度为20目~45目的颗粒状物料在450℃烘干2小时,然后将其置于厢式炉中进行烧结,烧结的温度为740℃,烧结时以5℃/min进行升温,在达到烧结温度740℃后,保温90min,然后随炉冷却至室温,得到粒度为20目~45目的锆锰硅钛型环保烧结焊剂。

88.实施例2

89.本实施例提供的锆锰硅钛型环保烧结焊剂由按照质量百分比计的如下组分组成:caf

2 5%,cao 42%,zro

2 18%,tio

2 6%,sio

2 13%,mno 12%和na2o 4%。

90.本实施例提供的锆锰硅钛型环保烧结焊剂的制备方法包括以下步骤:

91.(1)按照上述各组分的配比称取各原料后,将caf2、cao、zro2、tio2、sio2和mno加入v型三维混料搅拌机中,以0.5hz的频率混合55min,混合均匀后,得到所述含有caf2、cao、zro2、tio2、sio2和mno的混合物料。

92.然后将部分质量分数为27%的钠水玻璃加入上述混合物料中,混合均匀后,得到湿混料。其中,因为造粒步骤中存在二次造粒的过程,因此该步骤中只加入大部分(占钠水玻璃总质量的95%~97%)的钠水玻璃,预留小部分(占钠水玻璃总质量的3%~5%)的钠水玻璃在二次造粒时使用。

93.(2)将步骤(1)中得到的湿混料加入xh433 ps造粒机中进行造粒,得到粒度为20目~45目的颗粒状物料。

94.其中,所述造粒包括一次造粒和二次造粒,在一次造粒使得到部分粒度为20目~45目的颗粒状物料。然后将一次造粒后粒度大于45目的颗粒进行二次破碎,并将粒度小于25目的颗粒中加入上述步骤(1)中预留的小部分(占钠水玻璃总质量的3%~5%)的钠水玻璃进行造粒,直至将所有原料均制备成粒度为20目~45目的颗粒状物料;

95.(3)将步骤(2)中得到的粒度为20目~45目的颗粒状物料在460℃烘干2.5小时,然后将其置于厢式炉中进行烧结,烧结的温度为740℃,烧结时以5℃/min进行升温,在达到烧结温度740℃后,保温90min,然后随炉冷却至室温,得到粒度为20目~45目的锆锰硅钛型环保烧结焊剂。

96.实施例3

97.本实施例提供的锆锰硅钛型环保烧结焊剂由按照质量百分比计的如下组分组成:caf

2 6%,cao 36%,zro

2 21%,tio

2 4%,sio

2 14%,mno 14%和na2o 5%。

98.本实施例提供的锆锰硅钛型环保烧结焊剂的制备方法包括以下步骤:

99.(1)按照上述各组分的配比称取各原料后,将caf2、cao、zro2、tio2、sio2和mno加入v型三维混料搅拌机中,以0.5hz的频率混合50min,混合均匀后,得到所述含有caf2、cao、zro2、tio2、sio2和mno的混合物料。

100.然后将部分质量分数为32%的钠水玻璃加入上述混合物料中,混合均匀后,得到湿混料。其中,因为造粒步骤中存在二次造粒的过程,因此该步骤中只加入大部分(占钠水玻璃总质量的95%~97%)的钠水玻璃,预留小部分(占钠水玻璃总质量的3%~5%)的钠水玻璃在二次造粒时使用。

101.(2)将步骤(1)中得到的湿混料加入xh433 ps造粒机中进行造粒,得到粒度为20目~45目的颗粒状物料。

102.其中,所述造粒包括一次造粒和二次造粒,在一次造粒使得到部分粒度为20目~45目的颗粒状物料。然后将一次造粒后粒度大于45目的颗粒进行二次破碎,并将粒度小于25目的颗粒中加入上述步骤(1)中预留的小部分(占钠水玻璃总质量的3%~5%)的钠水玻璃进行造粒,直至将所有原料均制备成粒度为20目~45目的颗粒状物料;

103.(3)将步骤(2)中得到的粒度为20目~45目的颗粒状物料在470℃烘干3小时,然后将其置于厢式炉中进行烧结,烧结的温度为780℃,烧结时以5℃/min进行升温,在达到烧结温度780℃后,保温85min,然后随炉冷却至室温,得到粒度为20目~45目的锆锰硅钛型环保烧结焊剂。

104.实施例4

105.本实施例提供的锆锰硅钛型环保烧结焊剂由按照质量百分比计的如下组分组成:caf

2 7%,cao 42%,zro

2 18%,tio

2 3%,sio

2 11%,mno 15%和na2o 4%。

106.本实施例提供的锆锰硅钛型环保烧结焊剂的制备方法包括以下步骤:

107.(1)按照上述各组分的配比称取各原料后,将caf2、cao、zro2、tio2、sio2和mno加入v型三维混料搅拌机中,以0.5hz的频率混合60min,混合均匀后,得到所述含有caf2、cao、zro2、tio2、sio2和mno的混合物料。

108.然后将部分质量分数为30%的钠水玻璃加入上述混合物料中,混合均匀后,得到湿混料。其中,因为造粒步骤中存在二次造粒的过程,因此该步骤中只加入大部分(占钠水玻璃总质量的95%~97%)的钠水玻璃,预留小部分(占钠水玻璃总质量的3%~5%)的钠

水玻璃在二次造粒时使用。

109.(2)将步骤(1)中得到的湿混料加入xh433 ps造粒机中进行造粒,得到粒度为20目~45目的颗粒状物料。

110.其中,所述造粒包括一次造粒和二次造粒,在一次造粒使得到部分粒度为20目~45目的颗粒状物料。然后将一次造粒后粒度大于45目的颗粒进行二次破碎,并将粒度小于25目的颗粒中加入上述步骤(1)中预留的小部分(占钠水玻璃总质量的3%~5%)的钠水玻璃进行造粒,直至将所有原料均制备成粒度为20目~45目的颗粒状物料;

111.(3)将步骤(2)中得到的粒度为20目~45目的颗粒状物料在500℃烘干2.5小时,然后将其置于厢式炉中进行烧结,烧结的温度为800℃,烧结时以5℃/min进行升温,在达到烧结温度800℃后,保温80min,然后随炉冷却至室温,得到粒度为20目~45目的锆锰硅钛型环保烧结焊剂。

112.实施例5

113.本实施例提供的锆锰硅钛型环保烧结焊剂由按照质量百分比计的如下组分组成:caf

2 5%,cao 39%,zro

2 20%,tio

2 4%,sio

2 12%,mno 14%和na2o 6%。

114.本实施例提供的锆锰硅钛型环保烧结焊剂的制备方法包括以下步骤:

115.(1)按照上述各组分的配比称取各原料后,将caf2、cao、zro2、tio2、sio2和mno加入v型三维混料搅拌机中,以0.5hz的频率混合50min,混合均匀后,得到所述含有caf2、cao、zro2、tio2、sio2和mno的混合物料。

116.然后将部分质量分数为34%的钠水玻璃加入上述混合物料中,混合均匀后,得到湿混料。其中,因为造粒步骤中存在二次造粒的过程,因此该步骤中只加入大部分(占钠水玻璃总质量的95%~97%)的钠水玻璃,预留小部分(占钠水玻璃总质量的3%~5%)的钠水玻璃在二次造粒时使用。

117.(2)将步骤(1)中得到的湿混料加入xh433 ps造粒机中进行造粒,得到粒度为20目~45目的颗粒状物料。

118.其中,所述造粒包括一次造粒和二次造粒,在一次造粒使得到部分粒度为20目~45目的颗粒状物料。然后将一次造粒后粒度大于45目的颗粒进行二次破碎,并将粒度小于25目的颗粒中加入上述步骤(1)中预留的小部分(占钠水玻璃总质量的3%~5%)的钠水玻璃进行造粒,直至将所有原料均制备成粒度为20目~45目的颗粒状物料;

119.(3)将步骤(2)中得到的粒度为20目~45目的颗粒状物料在420℃烘干3小时,然后将其置于厢式炉中进行烧结,烧结的温度为770℃,烧结时以5℃/min进行升温,在达到烧结温度770℃后,保温85min,然后随炉冷却至室温,得到粒度为20目~45目的锆锰硅钛型环保烧结焊剂。

120.实施例6

121.本实施例提供的锆锰硅钛型环保烧结焊剂由按照质量百分比计的如下组分组成:caf

2 7%,cao 38%,zro

2 21%,tio

2 5%,sio

2 12%,mno13%和na2o 4%。

122.本实施例提供的锆锰硅钛型环保烧结焊剂的制备方法包括以下步骤:

123.(1)按照上述各组分的配比称取各原料后,将caf2、cao、zro2、tio2、sio2和mno加入v型三维混料搅拌机中,以0.5hz的频率混合60min,混合均匀后,得到所述含有caf2、cao、zro2、tio2、sio2和mno的混合物料。

124.然后将部分质量分数为27%的钠水玻璃加入上述混合物料中,混合均匀后,得到湿混料。其中,因为造粒步骤中存在二次造粒的过程,因此该步骤中只加入大部分(占钠水玻璃总质量的95%~97%)的钠水玻璃,预留小部分(占钠水玻璃总质量的3%~5%)的钠水玻璃在二次造粒时使用。

125.(2)将步骤(1)中得到的湿混料加入xh433 ps造粒机中进行造粒,得到粒度为20目~45目的颗粒状物料。

126.其中,所述造粒包括一次造粒和二次造粒,在一次造粒使得到部分粒度为20目~45目的颗粒状物料。然后将一次造粒后粒度大于45目的颗粒进行二次破碎,并将粒度小于25目的颗粒中加入上述步骤(1)中预留的小部分(占钠水玻璃总质量的3%~5%)的钠水玻璃进行造粒,直至将所有原料均制备成粒度为20目~45目的颗粒状物料;

127.(3)将步骤(2)中得到的粒度为20目~45目的颗粒状物料在490℃烘干3小时,然后将其置于厢式炉中进行烧结,烧结的温度为730℃,烧结时以5℃/min进行升温,在达到烧结温度730℃后,保温90min,然后随炉冷却至室温,得到粒度为20目~45目的锆锰硅钛型环保烧结焊剂。

128.实施例7

129.本实施例提供了一种采用锆锰硅钛型环保烧结焊剂对eh32船板用钢(即eh32钢板,生产厂家为鞍山钢铁股份有限公司)进行焊接的焊接方法,所用的焊机的型号为奥太电机mze-1000型埋弧焊机,该埋弧焊机中的mz-1250iv型逆变器箱可以将焊接电极的电在交流与直流电之间转化。焊接方法具体包括以下步骤:

130.(1)在经过除锈除污处理的eh32钢板(厚度为24mm)的表面开坡口,其角度为40

°

~45

°

,深度在8mm~10mm,然后先对母材进行预焊接。预焊接可以起到在母材与焊丝间的过渡作用,使母材与焊缝能够良好的结合。其中,所述预焊接采用大西洋金桥烧结sj201型自主埋弧焊剂(粒度为10目~60目),焊丝采用四川大西洋股份有限公司生产的chw-s9型低合金高强钢埋弧焊丝,成分与母材成分基本一致。

131.(2)采用双丝埋弧焊法,对步骤(1)中得到的经过预焊接的eh32钢板进行正式焊接。正式焊接时采用上述实施例1~6中任一项所制得的焊剂(或者各对比例的焊剂),将焊剂干燥(300℃烘干2h)后至于焊剂槽中,将上述经过预焊接的eh32钢板固定于焊枪下的支架后,开启焊机进行焊接。正式焊接所用的焊丝为四川大西洋股份有限公司生产的chw-s9型低合金高强钢埋弧焊丝。双丝埋弧焊的线能量为55kj/cm,焊接的速度为500mm/min。双丝埋弧焊的前丝采用直流电,直流电的焊接电流为750a,直流电的焊接电压为33v;后丝采用交流电,交流电的焊接电流为575a,交流电的焊接电压为37v。

132.实施例8

133.本实施例提供的焊接方法与实施例7基本相同,区别在于:步骤(2)中,双丝埋弧焊的线能量为50kj/cm,焊接的速度为480mm/min。双丝埋弧焊的前丝采用直流电,直流电的焊接电流为720a,直流电的焊接电压为30v;后丝采用交流电,交流电的焊接电流为550a,交流电的焊接电压为35v。

134.对比例1

135.本对比例提供的烧结焊剂由按照质量百分比计的如下组分组成:caf245%,zro

2 21%,tio

2 5%,sio

2 12%,mno 13%和na2o 4%。

136.本对比例提供的烧结焊剂的制备方法与实施例6基本相同,区别仅在于:步骤(1)中,将caf2、zro2、tio2、sio2和mno加入v型三维混料搅拌机中,得到含有caf2、zro2、tio2、sio2和mno的混合物料。

137.对比例2

138.本对比例提供的烧结焊剂由按照质量百分比计的如下组分组成:caf

2 7%,cao 38%,tio

2 5%,sio

2 33%,mno 13%和na2o 4%。

139.本对比例提供的烧结焊剂的制备方法与实施例6基本相同,区别仅在于:步骤(1)中,将caf2、cao、tio2、sio2和mno加入v型三维混料搅拌机中,得到含有caf2、cao、tio2、sio2和mno的混合物料。

140.对比例3

141.本对比例提供的烧结焊剂由按照质量百分比计的如下组分组成:caf

2 7%,cao 38%,zro

2 21%,tio

2 5%,sio

2 25%和na2o 4%。

142.本对比例提供的烧结焊剂的制备方法与实施例6基本相同,区别仅在于:步骤(1)中,将caf2、cao、zro2、tio2和sio2加入v型三维混料搅拌机中,得到含有caf2、cao、zro2、tio2和sio2的混合物料。

143.对比例4

144.本对比例提供的烧结焊剂的组成及其制备方法均与实施例6基本相同,区别在于:步骤(2)中,制得粒度为10目~100目的颗粒状物料,并且,步骤(3)中,制得粒度为10目~100目的锆锰硅钛型环保烧结焊剂。

145.对比例5

146.本对比例提供的烧结焊剂由按照质量百分比计的如下组分组成:caf

2 8%,cao 39%,zro

2 22%,sio

2 13%,mno 14%和na2o 4%。

147.本对比例提供的烧结焊剂的制备方法与实施例6基本相同,区别仅在于:步骤(1)中,将caf2、cao、zro2、sio2和mno加入v型三维混料搅拌机中,得到含有caf2、cao、zro2、sio2和mno的混合物料。

148.对比例6

149.本对比例提供的烧结焊剂由按照质量百分比计的如下组分组成:caf

2 7%,cao 48%,zro

2 11%,tio

2 5%,sio

2 12%,mno 13%和na2o 4%。

150.本对比例提供的烧结焊剂的制备方法与实施例6相同。

151.实验例1

152.采用实施例7所提供的焊接方法,并分别采用实施例1~实施例6制得的锆锰硅钛型环保烧结焊剂以及对比例1~对比例6制得的烧结焊剂,对eh32钢板进行焊接。然后检测并记录各组焊接后焊缝的力学性能、针状铁素体含量以及焊缝的拉伸断口和冲击断口形貌,结果如下表1所示。

153.表1各组焊缝的性能检测结果

154.[0155][0156]

进一步地,对采用实施例6的焊剂进行焊接的过程进行观察,结果发现,焊接时焊剂从槽中掉落均匀覆盖于熔池之上,焊接时无烟尘,无刺激性气味,焊接完成后焊缝表面形貌良好,经x射线无损探伤仪器检测表面及内部无缺陷产生。其中,实施例6得到的焊缝的金相显微镜图如图1所示,从图1可以看出,实施例6焊接后的得到的焊缝成分均匀、焊道光滑、焊缝表面形貌良好。

[0157]

采用扫描电子显微镜对实施例6焊后得到的焊缝进行sem检测,结果如图2和图3所示。从图2和图3可以看出,实施例6焊缝中由细小弥散的含锆、锰、钛夹杂物形成,夹杂物多为球形,平均直径为0.4微米,且细小弥散的夹杂物有效的促进了针状铁素体组织的形成(具体机理及形态如图3所示)。且其他实施例焊接后焊缝中均由细小弥散的含锆、锰、钛夹杂物形成,夹杂物平均直径在0.4微米~0.5微米。

[0158]

对比例1焊后得到的焊缝的金相显微镜图如图4所示。从图4可以看出,对比例1焊后得到的焊缝中由细小弥散的含锆、锰、钛夹杂物形成,成分与实施例6相近,但数量密度较低,且平均直径在0.55微米,较实施例6更高。

[0159]

通过比较实施例6和对比例1的各实验数据可以看出,尽管采用对比例1中的配方能够获得与实施例6相近的力学性能,然而,其夹杂物尺寸略大,断后处韧窝尺寸更大,不够高度弥散,即对比例1焊缝的脆性略高于实施例6的焊缝。由此可见,本发明提供的锆锰硅钛型环保烧结焊剂在更加环保的前提下,达到了提高焊缝的低温韧性的效果。

[0160]

更进一步地,采用扫描电镜对上述各实施例和各对比例焊后得到的焊缝的拉伸断口和冲击断口进行观察。结果发现,实施例6焊后得到的焊缝的拉伸断口与冲击断口存在大量致密的韧窝,均为韧性断裂,且焊缝中脆性组织含量很低,几乎全部为韧性组织(》90%),内部无裂纹等缺陷产生。同时,其他实施例焊接后焊缝的拉伸与冲击断口也均为韧性断裂,内部均存在大量致密的韧窝,韧性组织》90%。

[0161]

对比例1焊后得到的焊缝的拉伸断口与冲击断口同样为韧性断裂,内部韧窝尺寸较实施例6更大,焊缝中脆性组织含量很低,内部无裂纹等缺陷产生。其中,实施例6提供的焊接后得到的焊缝的sem图(冲击断口形貌)如图5所示。

[0162]

对比例2焊后得到的焊缝的sem图分别如图6、图7和图8所示。从图6可以看出,焊缝中夹杂物平均直径为0.66微米。其中,图7示出了对比例2焊接后得到的焊缝的冲击断口形貌,图8示出了对比例2焊接后得到的焊缝的拉伸断口形貌。从图7和图8可以看出,对比例2焊后得到的焊缝内部基本无韧窝形成。且在扫描电镜下能够观察到解理台阶与撕裂棱,在光学显微镜下看出,焊缝中含有较多脆性组织,包含大量晶界铁素体、侧板条铁素体、多边形铁素体等,韧性较差。这是因为,对比例2在焊接完成后焊缝中si含量过高,且焊缝中不含zr,这严重的增加了焊缝的脆性,且焊缝中没有zr的过渡导致晶粒相对粗大,无法形成含zr的夹杂物,从而严重影响了大量的针状铁素体形核与生长,焊缝中夹杂物数量密度低,没有弥散效果,仅有少量的ti与o结合形成含ti夹杂物能够促进针状铁素体能够少量形成。

[0163]

对比例3焊后得到的焊缝的sem图如图9所示,可以看出,其中夹杂物平均直径为0.7微米。大尺寸的夹杂物会导致周边裂纹的产生,从而影响材料的韧性。并且,将焊缝与母材、焊丝通过icp-oes进行成分测定,发现氧含量超过1000ppm。这是因为,焊缝中硅含量的增加,明显增加了材料的脆性,导致其抗拉强度与低温冲击韧性下降明显。同时,焊缝中的mn发生了严重的烧损,这进一步降低了材料的强度与韧性。对比例3焊后得到的焊缝的金相显微镜图(冲击断口形貌)如图10所示,从图10可以看出,其冲击断口均为脆性断裂,解理台阶特征明显,焊缝中含有20%左右的脆性(多边形铁素体、侧板条铁素体等)。

[0164]

对比例4焊后得到的焊缝的sem图如图11所示,可以看出,其中夹杂物多为球形,成分上主要包含mn、zr、o、ti、si等元素。焊缝中夹杂物平均直径不超过0.9微米。对比例4焊后得到的焊缝的金相显微镜图(冲击断口形貌)如图12所示,从图12可以看出,焊缝的冲击断口尽管为韧性断裂,但焊缝中脆性组织含量相对有所上升。且冲击韧性、抗拉强度、显微硬度等力学性能较实施例6均有一定程度的下降,这是由于对比例4中得到的烧结焊剂的粒度为10-100目。这导致焊剂粒度分布不均匀,其中大粒度的焊剂易导致其中的间隙过大,使焊接时熔池易受外界气氛干扰,从而导致焊缝中杂质元素增加,进而影响了焊缝的强度与韧性。

[0165]

另外,采用实施例8所提供的焊接方法进行上述试验也具有基本一致的效果。

[0166]

尽管已用具体实施例来说明和描述了本发明,然而应意识到,以上各实施例仅用以说明本发明的技术方案,而非对其限制;本领域的普通技术人员应当理解:在不背离本发明的精神和范围的情况下,可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围;因此,这意味着在所附权利要求中包括属于本发明范围内的所有这些替换和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1