一种脱管机浮动调节装置的制作方法

1.本发明属于钢管生产控制技术领域,具体的,涉及一种脱管机浮动调节装置。

背景技术:

2.热轧无缝钢管生产中,芯棒在轧管机中运行,当荒管被轧制完成后,芯棒的一部分还在荒管内,脱管机的作用就是将轧管机轧制的荒管从芯棒上脱下,同时控制内外径、壁厚。从轧管机出来的尾端带芯棒的荒管进入脱管机的轧辊机架,芯棒由限动装置定位,通过脱管机的轧辊咬入脱出荒管。

3.在生产中,脱管机出口经常会出现,在机架锁紧后,由于机架锁紧位置不当而引起钢管弯头现象,当产生弯头后,只能根据经验进行增加或减少垫片的方法进行调节机架的中心,以使得机架的中心适应钢管的中心。这种调节方式每次调节需要停机、拉出机架、调节垫片后再将机架推入,耗费大量时间且调节准确度和成功率均不确定,往往需要多次调节。

技术实现要素:

4.为解决以上问题,本技术公开一种脱管机浮动调节装置,脱管机包括依次布置的固定机架以及至少一个浮动机架,调节装置包括:视觉识别模块,置于各机架之间,包括双目相机和散斑干涉条纹发生器,所述散斑干涉条纹发生器用于将光栅图案投射到钢管表面,双目相机用于拍摄投射到钢管表面的光栅图案,并对其进行解调得到包含高度信息的相位变化,将所述包含高度信息的相位变化结合三角测距法获得钢管三维点云;视觉计算模块,使用模板匹配方法提取出钢管三维点云中钢管外表面roi区域,间隔提取钢管外表面roi区域的多个横截面点云,对每一横截面点云使用随机采样一致算法计算拟合圆,进而得出各横截面点云的圆心空间位置信息,由此得到钢管中心线,利用钢管中心线以及相邻机架之间距离,计算钢管移动到浮动机架端面时钢管中心线坐标o,并将所述钢管中心线坐标o与浮动机架中心线实时坐标o

′

对比,确定浮动机架的水平调节偏移量a和竖向调节偏移量b;调节液压缸,对应每个浮动机架都设置有调节液压缸,调节液压缸控制浮动机架中心移动该水平和竖向调节偏移量。

5.可选地,在所述浮动机架端面内,所述浮动机架的水平调节偏移量a和竖向调节偏移量b按以下公式计算:a=s*cos αb=s*sin α其中,s是计算的钢管移动到浮动机架时钢管中心线坐标o与浮动机架中心线实时坐标o

′

之间的距离,α为在浮动机架端面内s与水平方向夹角。

6.可选地,视觉识别模块对得到的钢管的三维点云使用半径滤波器进行滤波,去除离群点噪声。

7.可选地,使用最小包围盒对点云进行配准。

8.可选地,使用基于边界的分割算法得到无背景信息的钢管三维点云。

9.可选地,调节液压缸布置于浮动机架的四周,每个调节液压缸装备有用于反馈调节液压缸位置的位移传感器,调节液压缸通过伺服阀与伺服控制器连接,伺服控制器与视觉计算模块连接,以根据视觉计算模块计算的调节偏移量来控制调节液压缸的动作。

10.可选地,所述散斑干涉条纹发生器置于钢管的上方,双目相机分别置于钢管径向两侧斜上方。

11.可选地,三角测距法的公式如下:其中,f是相机焦距;z是双目相机连线到钢管的被测点的距离;分别为被测点在双目相机上的成像面的投影点偏离相机中心点的值;为视差;t是双目相机之间的距离。

12.本发明采用视觉识别模块获得钢管三维点云,由此得到钢管中心线,利用钢管中心线以及根据相邻机架之间距离,确定在水平调节偏移量a和竖向调节偏移量b,根据计算的调节偏移量来使脱管机机架在轧制过程中处于浮动状态,实现在线自动调节浮动机架位置,以适应钢管的中心。

附图说明

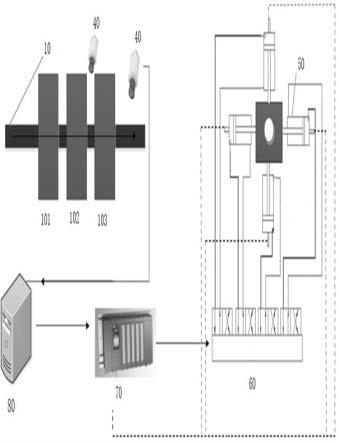

13.图1为本发明实施例的脱管机浮动调节装置的示意图;图2为本发明实施例的视觉识别模块的示意图;图3为本发明实施例的固定机架与第一浮动机架之间的钢管走向示意图;图4为本发明实施例的调节偏移量的示意图。

具体实施方式

14.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

15.本实施例的脱管机浮动调节装置,脱管机包括依次布置的固定机架和多个浮动机架,用于对浮动机架的位置进行调节,使得浮动机架能够跟随从固定机架出口出来的钢管端部方向实时调节,以使得钢管能够顺利进入浮动机架。下文中仅以固定机架101、第一浮动机架102、第二浮动机架103为例来说明。

16.如图1所示,该调节装置包括调节液压缸50、伺服阀60、伺服控制器70以及视觉识别模块40和视觉计算模块80,对应每个浮动机架都设置有调节液压缸50,其中,调节液压缸

50分别布置于浮动机架的上下左右四个方向,四个调节液压缸以一定的压力,作用于浮动机架的四个方向,当生产时,调节液压缸均以较大压力作用于浮动机架,保证浮动机架不受轧制力的侧向力而变动。

17.每个调节液压缸50内部装备有位移传感器,用于反馈调节液压缸的实际位置。调节液压缸50通过伺服阀60与伺服控制器70连接,伺服控制器70与视觉计算模块80连接,以根据视觉计算模块80计算的偏移量来控制调节液压缸50的动作。

18.视觉识别模块40包括双目相机30和散斑干涉条纹发生器20,视觉识别模块40置于固定机架101和第一浮动机架102之间,以及第一浮动机架101与第二浮动机架102之间。所述散斑干涉条纹发生器20置于钢管10的上方,用于将光栅图案投射到钢管表面。双目相机30分别置于钢管10的径向两侧斜上方,用于拍摄投射到钢管表面的光栅图案。

19.其中,视觉计算模块80通过双目相机之间的位置关系,以及双目相机与脱管机之间的位置关系,利用四元数实现双目相机的坐标系转换为脱管机的世界坐标系。散斑干涉条纹发生器20将光栅图案投射到钢管10的表面,随钢管表面高度的变化,光栅条纹发生形变,这种变形条纹可解释为相位和振幅均被调制的空间载波信号,双目相机采集变形条纹并且对其进行解调可以得到包含高度信息的相位变化,并结合三角测距法计算出拍摄图像中各像素点的三维映射,即各像素点对应的三维点空间坐标,进而实现钢管三维点云重建。

20.三角测距法的公式如下:其中,f是相机焦距;z是双目相机连线到钢管的被测点的距离;分别为被测点在双目相机上的成像面的投影点偏离相机中心点的值;为视差;t是双目相机之间的距离。

21.视觉识别模块40对得到的钢管10的三维点云信息使用radiusoutlierremoval(半径滤波器)进行滤波,去除离群点噪声;使用最小包围盒对点云进行配准实现坐标系转正;最后使用基于边界的分割算法,即可得到无背景信息的钢管三维点云。

22.视觉计算模块50使用模板匹配方法,根据来料信息中的钢管外径实时建立不同尺寸钢管三维点云动态模板,实现点云目标识别,从而提取出钢管外表面roi区域(感兴趣区域)。间隔提取钢管外表面roi区域的多个横截面,利用视觉计算模块50使用ransac(random sample consensus,随机采样一致)算法计算拟合圆,得出钢管横截面点云的圆心空间位置信息,综合所有钢管横截面点云的圆心空间位置信息,最终可以得到双目相机视野范围内的钢管任意位置圆心空间坐标,由此得到了钢管中心线。

23.视觉计算模块50利用钢管中心线以及根据固定机架101、第一浮动机架102之间距离,可以计算出钢管移动到第一浮动机架102时钢管中心线坐标。

24.视觉计算模块50在钢管到达第一浮动机架102端面后,如图4所示,浮动机架端面所在坐标系x-y中,根据计算的钢管移动到第一浮动机架端面时钢管中心线坐标o,以及第一浮动机架102的中心线实时坐标o

′

,确定钢管中心线坐标o与第一浮动机架102的中心线

实时坐标o

′

之间的距离s,以及s与水平方向夹角α,从而确定在水平和竖向的调节偏移量a、b,a=s*cos αb=s*sin α根据偏移量,伺服控制器70结合位移传感器测量的调节液压缸的位置,从而确定调节液压缸的调节量,然后根据调节液压缸的调节量来对伺服阀开度进行动态调节,实现快整响应。由此使得第一浮动机架101中心移动该调节偏移量,以使得钢管能够进入到第一浮动机架101中。

25.以上是以固定机架101、第一浮动机架102来说明的,在第一浮动机架102和第二浮动机架103之间,也采用相同方法,视觉计算模块50可以得到钢管从第一浮动机架102出口出来后到达第二浮动机架103时的中心坐标,并根据第二浮动机架103的实时中心坐标,可以获得第二浮动机架103的调节偏移量a、b。

26.当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,本领域技术人员可根据本发明做出各种相应的改变和变形,但这些相应的改变和变形都属于本发明的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1