一种钢化玻璃门生产组装设备的制作方法

1.本发明涉及钢化玻璃门生产组装相关技术领域,特别涉及一种钢化玻璃门生产组装设备。

背景技术:

2.随着科技的发展和人们对于功能性、美观性的要求的日益提升,钢化玻璃门由于具有可透视性、美观性等特点,得到了越来越多的推广和使用,在办公楼、家用等领域等有使用,钢化玻璃门是一种以预应力玻璃制成的门,使用化学和物理的方法提高了玻璃的强度和承载能力,增强玻璃自身的抗风压性,寒暑性,冲击性等,对于钢化玻璃门的组装,通常借助气吸工具将钢化玻璃吸住后嵌入到门框中。

3.但是,由于现有气吸工具的运动轨迹一定,当钢化玻璃的实际堆放位置与规定堆放位置出现偏差,在现有气吸工具对钢化玻璃吸住后,运送到待放入位置时,此时的钢化玻璃处于平放状态,但由于钢化玻璃初始的堆放位置出现偏差,使得平放的钢化玻璃会与原定的位置出现偏离的情况,此时的钢化玻璃未处于门框的正上方,导致钢化玻璃在随后的下放过程中不能顺利嵌入到门框中,人员还需后续手动微调方才将钢化玻璃嵌入到门框中,降低了组装效率,延长了组装时间。

4.因此急需一种钢化玻璃门生产组装设备来解决以上存在的缺陷。

技术实现要素:

5.一、技术方案

6.为了实现上述目的,本发明提供如下技术方案:一种钢化玻璃门生产组装设备,包括组装平台,所述组装平台的上端四周均匀安装有定位组件,组装平台上安装有电动龙门吊架,电动龙门吊架上设置有电动滑块,电动龙门吊架可带动外壳前后小幅度移动,电动滑块上设置有机械手臂,机械手臂为现有技术,主要用于控制外壳移动到合适的位置,从而各种堆放角度的钢化玻璃进行气吸吸住(现有的钢化玻璃的堆放可为平放堆叠也可为竖立放置),机械手臂的下端与外壳连接,外壳的中部固定安装有连接板,连接板上设置有可滑动的气吸机构,连接板的左右两端对称设置有矫正组件,外壳内部的上端安装有挤压组件,矫正组件与挤压组件之间挤压配合连接。

7.所述气吸机构包括活动组件、壳体、气吸盘组、气泵,连接板的左右两端对称开设有活动槽,活动槽上活动设置有活动组件,活动组件安装在壳体上,壳体的内部转动设置有气吸盘组,气吸盘组与安装在壳体上的气泵之间相连通,通过气泵将钢化玻璃牢牢吸在气吸盘组上,气吸在对钢化玻璃位置调节过程中(调节成水平放置之前),由于钢化玻璃具有一定的重量,本技术中的壳体采用活动连接以及气吸盘组的小幅度转动均是为了在钢化玻璃位置调节过程中起到一定的缓冲力,且气吸盘组吸住的钢化玻璃可能为未摆正放置,气吸盘组的转动连接利于后续挤压从而将钢化玻璃方向调正。

8.所述矫正组件包括活动板、弹簧伸缩杆、伸长板、锁定组件、隐藏框、矫正架,活动

板与连接板之间连接有弹簧伸缩杆,弹簧伸缩杆对活动板始终保持向连接板方向拉动的趋势,活动板内部滑动设置有伸长板,伸长板与活动板之间连接有锁定组件,锁定组件的设置用于调节伸长板伸出的长度以及位置锁定,伸长板的外端安装有隐藏框,隐藏框上滑动设置有可复位的矫正架,矫正架的设置是对钢化玻璃的位置起到矫正作用,其初始位置位于隐藏框内,是为了保证气吸盘组对钢化玻璃的顺利吸住,且活动板在挤压件未对其挤压之时处于向连接板方向收缩的状态,此时的两个矫正组件自身的宽度以及矫正组件之间的距离相加起来的长度短于待钢化玻璃的宽度,当钢化玻璃为竖立放置时,在气吸盘组对钢化玻璃气吸时,靠近地面的矫正组件不会与地面发生接触磨损的情况,因此矫正架初始位置的隐藏以及活动板初始位置的收缩均是为了保证钢化玻璃的顺利吸住。

9.所述挤压组件包括升降气缸、挤压板和挤压件,升降气缸通过气缸座安装在外壳的上端,升降气缸的下端安装有挤压板,挤压板与矫正架之间挤压配合连接,挤压板的下端对称安装有挤压件。

10.作为优选,所述定位组件包括固定块、推动气缸和定位板,固定块安装在组装平台上,固定块与定位板之间连接有推动气缸。

11.作为优选,所述活动组件包括连接柱、活动件、复位弹簧和连接气缸,连接柱安装在活动槽的内部,连接柱上滑动套设有活动件,活动件的下端与壳体之间连接有连接气缸,活动件与活动槽侧壁之间连接有复位弹簧。

12.作为优选,所述气吸盘组包括气吸盘、转动滑块、内置弹簧和对接管,气吸盘的上端对称安装有弧形结构的转动滑块,转动滑块滑动设置在壳体开设的弧形槽中,转动滑块的端部与弧形槽之间连接有内置弹簧,内置弹簧起到弹性复位的作用,气吸盘的中部上端转动设置有对接管,二者之间为密封式转动,保证了转动状态的气吸盘与固定状态的气泵之间的顺利接通,对接管安装在壳体的中部上端,对接管的上端与安装在壳体上的气泵的出气口对接连通。

13.作为优选,所述气吸盘内部开设有气吸腔,气吸盘的下端均匀开设有气吸孔,对接管的下端伸入到气吸腔中。

14.作为优选,所述锁定组件包括连接座、丝杠和活动座,活动板的下端对称安装有连接座,连接座之间通过轴承连接有丝杠,丝杠与活动座之间为螺纹配合连接,活动座安装在伸长板的下端,丝杠的内端设置有十字槽头。

15.作为优选,所述矫正架包括矫正板、连接弹簧和挤压杆,矫正板上下滑动设置在隐藏框的内部,矫正板与隐藏框之间连接有连接弹簧,连接弹簧起到弹性复位的作用,矫正板的上端安装有挤压杆,矫正板的倾斜面由外向内为逐渐向上倾斜的结构。

16.作为优选,所述活动板的内侧上端设置有可转动的连接辊,连接辊与挤压件相接触,挤压件下端外侧的倾斜面由外向内为逐渐向下倾斜的结构,连接辊的设置减小了与挤压件之间的挤压难度,且挤压件的下端插入到活动板、连接板之间的间隙中,下降的挤压件对活动板、连接板之间的间隙进行扩大随后保持间隙的大小。

17.二、有益效果

18.1、本发明所述的一种钢化玻璃门生产组装设备,在现有的气吸技术之上,增加了导引矫正结构,使得在对钢化玻璃气吸定位后,即使位置发生稍许的偏移或者角度偏差,也能够通过强行挤压对钢化玻璃的位置、方向进行矫正,再配合电动龙门吊架的前后移动,使

得钢化玻璃处于门框的正上方。

19.2、本发明所述的一种钢化玻璃门生产组装设备,在活动组件、转动滑块的作用下,气吸盘为横向活动连接以及小幅度转动连接,由于现有的钢化玻璃堆放位置可能为水平堆放或者竖立堆放,在竖立堆放时,现有的气吸工具需要将竖立的钢化玻璃调节成平放状态,在位置调整过程中,钢化玻璃自身的重量加上位置调整中的惯性,增加了现有气吸工具的承受力,严重者可能出现结构断裂的情况,本技术中气吸盘的活动连接(水平滑动、转动活动),给予了位置调整中一定的弹性缓冲力,降低了惯性以及重量带来的破坏力,避免了结构断裂的情况,且活动连接的设置,给予气吸后钢化玻璃的活动空间,使得矫正架后续对钢化玻璃边缘强行挤压时,钢化玻璃有足够的空间进行位置、方向的调整。

20.3、本发明所述的一种钢化玻璃门生产组装设备,矫正组件与挤压组件之间采用结构联动化的设计理念,对钢化玻璃进行横向位置以及方向的调整,使得钢化玻璃的方向得以调正,此时的钢化玻璃的横向位置与门框的位置上下正对应,但纵向位置仍可能位错开布置,针对纵向错开的问题,通过电动龙门吊架的前后调节使得钢化玻璃处于门框的正上方,相比于现有的气吸工具,本技术在气吸过程中对于钢化玻璃初始摆放位置的摆放要求大大降低。

附图说明

21.下面结合附图和实施例对本发明进一步说明。

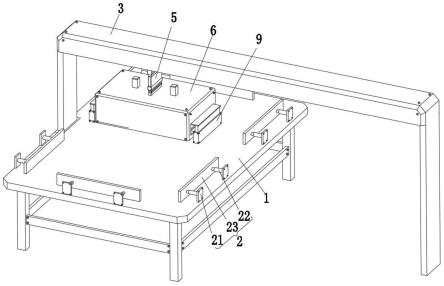

22.图1是本发明的结构示意图;

23.图2是本发明的整体剖视图;

24.图3是本发明外壳、连接板、气吸机构、矫正组件与挤压组件的剖视图;

25.图4是本发明连接板、气吸机构、矫正组件、挤压板和挤压件之间的第一结构示意图;

26.图5是本发明连接板、气吸机构、矫正组件、挤压板和挤压件之间的第二结构示意图;

27.图6是本发明气吸盘与转动滑块之间的结构示意图;

28.图7是本发明转动滑块、内置弹簧与壳体之间的结构示意图(从下往上看);

29.图8是本发明图3的x处局部放大图。

具体实施方式

30.下面参考附图对本发明的实施例进行说明。在此过程中,为确保说明的明确性和便利性,我们可能对图示中线条的宽度或构成要素的大小进行夸张的标示。

31.另外,下文中的用语基于本发明中的功能而定义,可以根据使用者、运用者的意图或惯例而不同。因此,这些用语基于本说明书的全部内容进行定义。

32.如图1至图8所示,一种钢化玻璃门生产组装设备,包括组装平台1,所述组装平台1的上端四周均匀安装有定位组件2,组装平台1上安装有电动龙门吊架3,电动龙门吊架3上设置有电动滑块4,电动龙门吊架3右端的下侧设置有滑动轮,利于电动龙门吊架3的前后移动,电动龙门吊架3可带动外壳6前后小幅度移动,电动滑块4上设置有机械手臂5,机械手臂5为现有技术,主要用于控制外壳6移动到合适的位置,从而各种堆放角度的钢化玻璃进行

气吸吸住(现有的钢化玻璃的堆放可为平放堆叠也可为竖立放置),机械手臂5的下端与外壳6连接,外壳6的中部固定安装有连接板7,连接板7上设置有可滑动的气吸机构8,连接板7的左右两端对称设置有矫正组件9,外壳6内部的上端安装有挤压组件10,矫正组件9与挤压组件10之间挤压配合连接。

33.所述气吸机构8包括活动组件81、壳体82、气吸盘组83、气泵84,连接板7的左右两端对称开设有活动槽,活动槽上活动设置有活动组件81,活动组件81安装在壳体82上,壳体82的内部转动设置有气吸盘组83,气吸盘组83与安装在壳体82上的气泵84之间相连通,通过气泵84将钢化玻璃牢牢吸在气吸盘组83上,气吸在对钢化玻璃位置调节过程中(调节成水平放置之前),由于钢化玻璃具有一定的重量,本技术中的壳体82采用活动连接以及气吸盘组83的小幅度转动均是为了在钢化玻璃位置调节过程中起到一定的缓冲力,且气吸盘组83吸住的钢化玻璃可能为未摆正放置,气吸盘组83的转动连接利于后续挤压从而将钢化玻璃方向调正。

34.所述矫正组件9包括活动板91、弹簧伸缩杆92、伸长板93、锁定组件94、隐藏框95、矫正架96,活动板91与连接板7之间连接有弹簧伸缩杆92,弹簧伸缩杆92对活动板91始终保持向连接板7方向拉动的趋势,活动板91内部滑动设置有伸长板93,伸长板93与活动板91之间连接有锁定组件94,锁定组件94的设置用于调节伸长板93伸出的长度以及位置锁定,伸长板93的外端安装有隐藏框95,隐藏框95上滑动设置有可复位的矫正架96,矫正架96的设置是对钢化玻璃的位置起到矫正作用,其初始位置位于隐藏框95内,是为了保证气吸盘组83对钢化玻璃的顺利吸住,且活动板91在挤压件103未对其挤压之时处于向连接板7方向收缩的状态,此时的两个矫正组件9自身的宽度以及矫正组件9之间的距离相加起来的长度短于待钢化玻璃的宽度,当钢化玻璃为竖立放置时,在气吸盘组83对钢化玻璃气吸时,靠近地面的矫正组件9(此时处于缩起状态)不会与地面发生接触磨损的情况,因此矫正架96初始位置的隐藏以及活动板91初始位置的收缩均是为了保证钢化玻璃的顺利吸住。

35.所述挤压组件10包括升降气缸101、挤压板102和挤压件103,升降气缸101通过气缸座安装在外壳6的上端,升降气缸101的下端安装有挤压板102,挤压板102与矫正架96之间挤压配合连接,挤压板102的下端对称安装有挤压件103。

36.具体的,将待组装的钢化玻璃集中搬运到电动龙门吊架3的右端下方(位于组装平台1的右方),将单个门框放置在组装平台1上,通过定位组件2对其进行周边定位,随后通过电动滑块4带动外壳6向右移动,通过机械手臂5带动外壳6及内部结构移动到合适的位置直到气吸盘组83与钢化玻璃贴合式吸住,随后通过机械手臂5带动外壳6回升复位(此时吸住的钢化玻璃虽为水平放置,但由于钢化玻璃可能未摆正,在其与气吸盘组83吸住后抵达到工作位置时,未摆正的钢化玻璃可能与门框之间出现位置偏差或者角度差的情况),之后通过升降气缸101带动挤压板102、挤压件103整体下降,在挤压件103的挤压作用下,活动板91整体向外移动,使得隐藏框95、矫正架96到达工作位置,在矫正架96到达工作位置时,挤压板102、挤压件103继续下降,但挤压件103的厚度未改变使得隐藏框95的位置不会再次发生变化(隐藏框95保持当前位置),此时挤压板102与矫正架96的上端接触,随后二者一同下降,下降的矫正架96对钢化玻璃的左右两侧进行挤压式矫正(两侧的矫正架96的垂直内壁之间为门框内腔的宽度,即为钢化玻璃的宽度),随后通过电动龙门吊架3带动钢化玻璃前后小幅度移动,直到钢化玻璃位于门框的正上方,通过活动组件81带动矫正位置后的钢化

玻璃快速下降,直到嵌入到门框内部,随后气吸消失,外壳6及内部结构回升复位,人员将钢化玻璃与门框之间完成边缘封装,从而完成组装,得到钢化玻璃门,定位组件2向外撤出复位,将解锁后的钢化玻璃门抬走,通过气吸机构8将钢化玻璃吸到指定位置后,通过强行挤压的方式对钢化玻璃的位置进行矫正,保证了钢化玻璃嵌入到门框的顺利程度,避免了钢化玻璃被抬起或者吸起后与门框之间需要反复微调位置方才嵌入的情况,提高了组装效率,缩短了组装时间。

37.本发明提供的另一个实施例中,进一步的,所述定位组件2包括固定块21、推动气缸22和定位板23,固定块21安装在组装平台1上,固定块21与定位板23之间连接有推动气缸22。

38.具体的,根据单批次门框的长、宽度的要求对推动气缸22的推出距离进行调整,保证了被推出的定位板23的位置为对门框边缘定位的位置,每当门框放置之前,通过推动气缸22带动定位板23移动到最外侧的初始位置,待门框放置后,通过推动气缸22带动定位板23移动到最内侧从而对门框周边定位。

39.进一步的,所述活动组件81包括连接柱811、活动件812、复位弹簧813和连接气缸814,连接柱811安装在活动槽的内部,连接柱811上滑动套设有活动件812,活动件812的下端与壳体82之间连接有连接气缸814,活动件812与活动槽侧壁之间连接有复位弹簧813。

40.具体的,活动件812在连接柱811上滑动,复位弹簧813对活动件812的位置起到弹性复位的作用,使得壳体82的位置进行弹性活动连接,给予了钢化玻璃被吸住后位置调整过程中一定的弹性缓冲力。

41.进一步的,所述气吸盘组83包括气吸盘831、转动滑块832、内置弹簧833和对接管834,气吸盘831的上端对称安装有弧形结构的转动滑块832,转动滑块832滑动设置在壳体82开设的弧形槽中,转动滑块832的端部与弧形槽之间连接有内置弹簧833,内置弹簧833起到弹性复位的作用,气吸盘831的中部上端转动设置有对接管834,二者之间为密封式转动,保证了转动状态的气吸盘831与固定状态的气泵84之间的顺利接通,对接管834安装在壳体82的中部上端,对接管834的上端与安装在壳体82上的气泵84的出气口对接连通,所述气吸盘831内部开设有气吸腔,气吸盘831的下端均匀开设有气吸孔,对接管834的下端伸入到气吸腔中。

42.具体的,通过气吸的方式将钢化玻璃牢牢吸在气吸盘831的下端面上,气吸后对钢化玻璃的位置进行调整,调整过程中,气吸盘831的小幅度弹性复位式转动给予了钢化玻璃在调整位置中一定的缓冲力,且转动滑块832在弧形槽内的小幅度转动,使得钢化玻璃的转动幅度偏小,给予了钢化玻璃缓冲空间的同时,不会影响后续矫正板961对钢化玻璃的方向矫正(由于钢化玻璃的转动幅度不大,且矫正板961下端倾斜面的设置,当矫正板961下降时,钢化玻璃的边缘会在矫正板961倾斜面的挤压下逐渐方向转正,随后在矫正板961垂直内侧壁的挤压下进行横向位置的调整,此时钢化玻璃的位置调正,避免了水平放置的钢化玻璃与门框之间存在角度差的情况)。

43.进一步的,所述锁定组件94包括连接座941、丝杠942和活动座943,活动板91的下端对称安装有连接座941,连接座941之间通过轴承连接有丝杠942,丝杠942与活动座943之间为螺纹配合连接,活动座943安装在伸长板93的下端,丝杠942的内端设置有十字槽头。

44.具体的,根据钢化玻璃的宽度要求,对伸长板93的长度进行调整,从而达到符合钢

化玻璃宽度的要求,具体调整如下,手持工具插入到十字槽头,从而转动丝杠942,在丝杠942的转动下带动活动座943、伸长板93位置移动。

45.进一步的,所述矫正架96包括矫正板961、连接弹簧962和挤压杆963,矫正板961上下滑动设置在隐藏框95的内部,矫正板961与隐藏框95之间连接有连接弹簧962,连接弹簧962起到弹性复位的作用,矫正板961的上端安装有挤压杆963,矫正板961的倾斜面由外向内为逐渐向上倾斜的结构。

46.具体的,挤压板102与挤压杆963的上端面接触后二者一同下降,挤压杆963带动矫正板961下降,下降的矫正板961对钢化玻璃的左右两侧进行挤压式矫正,使得钢化玻璃方向得以矫正,随后通过电动龙门吊架3的前后移动带动方向矫正后的钢化玻璃处于门框的正上方,通过连接气缸814带动矫正位置后的钢化玻璃快速下降,直到钢化玻璃嵌入到门框内部。

47.进一步的,所述活动板91的内侧上端设置有可转动的连接辊,连接辊与挤压件103相接触,挤压件103下端外侧的倾斜面由外向内为逐渐向下倾斜的结构,连接辊的设置减小了与挤压件103之间的挤压难度,且挤压件103的下端插入到活动板91、连接板7之间的间隙中,下降的挤压件103对活动板91、连接板7之间的间隙进行扩大随后保持间隙的大小。

48.工作过程:

49.预调节、放置:根据钢化玻璃的宽度以及门框尺寸的要求,对伸长板93的长度、定位板23的推出位置进行调整,将待组装的钢化玻璃集中搬运到电动龙门吊架3的右端下方;

50.门框定位:将待组装的门框放置在组装平台1上,通过定位组件2对其进行周边定位;

51.气吸定位:通过电动滑块4带动外壳6向右移动,通过机械手臂5带动外壳6及内部结构移动到合适的位置直到气吸盘组83与堆放的钢化玻璃进行贴合式吸住,随后通过机械手臂5带动外壳6回升复位,此时的钢化玻璃处于水平放置;

52.矫正:通过升降气缸101带动挤压板102、挤压件103整体下降,下降过程中,挤压件103首先插入到活动板91、连接板7之间的间隙中,从而对活动板91整体向外挤压移动,隐藏框95以及隐藏状态的矫正架96同步向外移动直到到达工作位置,随后挤压板102、挤压件103继续下降(隐藏框95的位置不发生变化),下降的挤压板102与矫正架96的上端接触,随后二者一同下降,下降的矫正架96对钢化玻璃的左右两侧进行挤压式矫正,从而调整钢化玻璃的方向(调整后的钢化玻璃与门框之间无角度差),随后通过电动龙门吊架3带动钢化玻璃前后小幅度移动,直到钢化玻璃处于门框的正上方;

53.嵌入式组装:通过连接气缸814带动矫正位置后的钢化玻璃快速下降,直到钢化玻璃嵌入到门框内部,随后气吸消失,外壳6的位置回升复位,人员将组装后的钢化玻璃与门框进行边缘封装,从而完成组装,得到钢化玻璃门;

54.搬运:将定位组件2向外撤出复位,钢化玻璃门周边解锁,将解锁后的钢化玻璃门搬运到指定位置。

55.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1