一种连杆用高碳微合金非调质钢的轧制方法与流程

1.本发明涉及钢铁冶金技术领域,具体涉及一种连杆用高碳微合金非调质钢的轧制方法。

背景技术:

2.连杆是发动机中的关键零件,其作用是将活塞上的气体作用力传递给曲轴,把活塞的往复运动转变成曲轴的旋转运动,因此要求连杆具有足够的疲劳强度和刚度。发动机连杆材料的应用原则是可靠性和低成本,对连杆材料的要求是具有良好的综合机械性能和工艺性能。连杆加工,传统采用45、40cr、35crmoa等中碳钢和中碳合金结构钢制造,为降低生产成本,研发了微合金非调质钢用于连杆生产,非调质钢全称为非调质机械结构钢,其定义为:是在中碳钢中添加微量合金元素(v、nb、ti和n等)通过控温轧制、控温冷却、在铁素体和珠光体中弥散析出碳(氮)化合物为强化相,使之在轧制后不经过调质处理,即可获得铁素体结构钢和合金结构钢经调质处理后所达到的力学性能的钢种。近些年,随着我国微合金非调质钢的研究、生产技术的提高。非调质钢大量应用于轿车行业、无缝钢管、汽车连杆、发动机曲轴等部件。因此,需要设计一种碳含量0.7%左右的连杆用高碳微合金含硫易切削非调质钢的轧制方法,为了使零部件获得所要求的均匀稳定的力学性能,必须控制微合金非调质钢轧后的冷却方式和冷却速度。

技术实现要素:

3.针对现有技术中存在的问题,本发明的目的在于提供一种连杆用高碳微合金非调质钢的轧制方法。

4.本发明解决其技术问题所采用的技术方案是:一种连杆用高碳微合金非调质钢的轧制方法,包括以下步骤:

5.1)连铸坯经过工艺称重、测长,由入炉辊道装入步进梁式加热炉加热;

6.2)连铸坯出炉后进入高压水除磷装置,水压24mpa,去除连铸坯表面氧化铁皮;

7.3)开轧温度控制范围970~1070℃,连铸坯进入粗轧机组,粗轧机组共设6架轧机;

8.4)粗轧后的连铸坯进入中精轧机组,中轧机组由5架直径φ750mm轧机组成,精轧机组由4架直径φ550mm轧机组成;

9.5)轧制后棒材依次进入1#文氏管式水冷箱、2#水冷箱、3#水冷箱、4#水冷箱、5#水冷箱、6#水冷箱进行水冷;

10.6)棒材经水冷箱控制冷却后,进入倍尺冷床冷却,上冷床温度660-680℃,下冷床温度340℃;

11.7)棒材经过锯切分段,收集打捆,然后入坑缓冷;

12.8)棒材经过矫直、扒皮、探伤后,进行标准化包装;

13.得到非调制钢棒材的化学成分按照质量百分比包含:c:0.69~0.71%,si:0.17~0.23%,mn:0.55~0.59%,cr:0.12~0.16%,p:<0.020%,s:0.060~0.070%,cu:≤

0.10%,mo:≤0.05%,ti:≤0.010%,v:0.035~0.045%,ni:0.050~0.060%,其余为铁及不可避免的杂质元素。

14.具体的是,所述步骤1)中的连铸坯的规格为260mm

×

3000mm,连铸坯在步进梁式加热炉中预热段温度450~850℃、加热段温度1150~1210℃、均热段温度1160~1190℃。

15.具体的是,所述步骤3)中的粗轧机组的轧机类型为高刚度短应力线轧机,平-立交替布置,粗轧后由液压剪切头。

16.具体的是,所述步骤4)中的中轧机组和精轧机组的轧机类型均为高刚度短应力线轧机,平-立交替布置。

17.具体的是,所述步骤5)中的1#文氏管式水冷箱控制水压2.63mpa,水流量180m3/h,出水冷箱温度控制为820℃;

18.2#文氏管式水冷箱控制水压1.55mpa,水流量170m3/h,出水冷箱温度控制为780℃;

19.3#文氏管式水冷箱控制水压1.45mpa,水流量150m3/h,出水冷箱温度控制为700℃;

20.4#文氏管式水冷箱控制水压0.90mpa,水流量140m3/h,出水冷箱温度控制为680℃;

21.5#文氏管式水冷箱控制水压0.48mpa,水流量80m3/h,出水冷箱温度控制为650℃;

22.6#文氏管式水冷箱控制水压0.42mpa,水流量80m3/h,出水冷箱温度控制为610℃。

23.具体的是,所述步骤7)中的坑缓冷的入坑温度为300℃,棒材在缓冷坑充分缓冷24小时,出坑温度≤100℃。

24.本发明具有以下有益效果:

25.本发明设计的连杆用高碳微合金非调质钢的轧制方法生产的棒材无需进行热处理即可具有较高的抗拉强度和较好的韧性、脆性;本方法低si、低mn,严格控制合金元素cr、ni、mo,添加微量元素v,经过热轧后其组织为珠光体和少量铁素体,有足够的强度和硬度;裂解加工后,无明显塑性变形,断口呈现脆性断裂特性。

附图说明

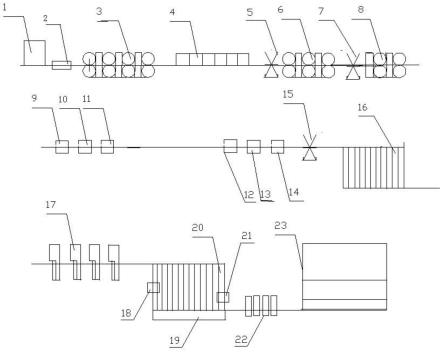

26.图1是连杆用高碳微合金非调质钢的轧制工艺流程图。

27.图中:1-加热炉;2-高压水除鳞;3-粗轧机组;4-保温罩;5-液压剪;6-中轧机组;7-飞剪一;8-精轧机组;9-1#文氏管式水冷箱;10-2#文氏管式水冷箱;11-3#文氏管式水冷箱;12-4#文氏管式水冷箱;13-5#文氏管式水冷箱;14-6#文氏管式水冷箱;15-飞剪二;16-冷床;17-锯机;18-倒棱机一;19-收集装置;20-定尺冷床;21-倒棱机一;22-自动打捆机;23-收集台架。

具体实施方式

28.以下将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地进一步详细的说明。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.如图1所示,一种连杆用高碳微合金非调质钢的轧制方法,轧制工艺路线为连铸坯

在加热炉1加热-高压水除磷2-粗轧机组3-保温罩4和液压剪5-中轧机组6-飞剪一7-精轧机组8-1#文氏管式水冷箱9-2#文氏管式水冷箱10-3#文氏管式水冷箱11-4#文氏管式水冷箱12-5#文氏管式水冷箱13-6#文氏管式水冷箱14-飞剪二15-倍尺冷床16冷却-锯机17锯切-定尺冷床20冷却-倒棱机一18和倒棱机二21-自动打捆机22收集装置19-入坑缓冷-精整-收集台架23。

30.一种连杆用高碳微合金非调质钢的轧制方法,化学成分按照质量百分比包含:c:0.69~0.71%,si:0.17~0.23%,mn:0.55~0.59%,cr:0.12~0.16%,p:<0.020%,s:0.060~0.070%,cu:≤0.10%,mo:≤0.05%,ti:≤0.010%;还含有v:0.035~0.045%,ni:0.050~0.060%。

31.其主要步骤如下:

32.步骤1:连铸坯规格为260mm

×

3000mm,经过工艺称重、测长,由入炉辊道装入步进梁式加热炉加热,预热段温度450~850℃,加热段温度1150~1210℃,均热段温度1160~1190℃。

33.步骤2:连铸坯出炉后进入高压水除磷装置,水压24mpa,去除连铸坯表面氧化铁皮。

34.步骤3:开轧温度控制范围970~1070℃,连铸坯进入粗轧机组,粗轧机组共设6架轧机,轧机类型为高刚度短应力线轧机,平-立交替布置,粗轧后由液压剪切头。

35.步骤4:粗轧后的连铸坯进入中精轧机组,中轧机组由5架直径轧机组成,精轧机组由4架直径轧机组成,轧机类型为高刚度短应力线轧机,平-立交替布置。

36.步骤5:轧制后棒材进入1#文氏管式水冷箱,水压2.63mpa,水流量180m3/h,出水冷箱温度控制为820℃;

37.步骤6:棒材由1#文氏管式水冷箱进入2#文氏管式水冷箱,水压1.55mpa,水流量170m3/h,出水冷箱温度控制为780℃;

38.步骤7:棒材由2#文氏管式水冷箱进入3#文氏管式水冷箱,水压1.45mpa,水流量150m3/h,出水冷箱温度控制为700℃;

39.步骤8:棒材由3#文氏管式水冷箱进入4#文氏管式水冷箱,水压0.90mpa,水流量140m3/h,出水冷箱温度控制为680℃;

40.步骤9:棒材由4#文氏管式水冷箱进入5#文氏管式水冷箱,水压0.48mpa,水流量80m3/h,出水冷箱温度控制为650℃;

41.步骤10:棒材由5#文氏管式水冷箱进入6#文氏管式水冷箱,水压0.42mpa,水流量80m3/h,出水冷箱温度控制为610℃;

42.步骤11:棒材经水箱控制冷却后,进入倍尺冷床冷却,上冷床温度660-680℃,下冷床温度340℃。

43.步骤12:棒材经过锯切分段,收集打捆,然后入坑缓冷,入坑温度300℃。

44.步骤13:棒材在缓冷坑充分缓冷24小时,出坑温度≤100℃。

45.步骤14:棒材经过矫直、扒皮、探伤后,进行标准化包装。

46.表1主要性能检验结果

[0047][0048]

本发明不局限于上述实施方式,任何人应得知在本发明的启示下作出的结构变化,凡是与本发明具有相同或相近的技术方案,均落入本发明的保护范围之内。

[0049]

本发明未详细描述的技术、形状、构造部分均为公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1