减小高强珠光体钢轨闪光焊接头热影响区宽度的方法与流程

1.本发明涉及焊接技术领域,具体涉及一种减小高强珠光体钢轨闪光焊接头热影响区宽度的方法。

背景技术:

2.随着重载线路的不断发展,对钢轨焊接及焊后处理的方法提出更高更新的要求。在钢轨焊接领域,不同国家及地区对钢轨接头的性能评估方法均有详细规定。目前,钢轨主流的焊接方法是闪光焊接。钢轨闪光焊接是利用电流通过钢轨端部接触面上细小接触点的电阻及电弧产生的热量,将钢轨待焊端部加热,在适当的时间后对接头施加压力,使钢轨对接表面整个区域同时牢固结合起来的电阻焊方法。其自动化程度高、焊接质量稳定,是国内外无缝线路现场施工焊接的主要方法。按其生产方式主要分为固定式闪光焊和移动式闪光焊两种。固定式闪光焊通常将焊接设备固定与厂房内,故通常也被称为厂焊或基地焊接。移动式闪光焊接,因其设备小、移动方便等特点,常用于铺轨现场施工焊接。

3.国际上主流的钢轨闪光焊接标准主要有中国铁道行业标准系列标准tb/t 1632.2《钢轨焊接第2部分:闪光焊接》、美国铁路工程协会手册american rarilway engineering and maintenance-of-way association(arema)、欧标bs en 14587-3:2012,rail way applications-track-flash butt welding of rails.part 3:welding in association with crossing construction以及澳标as1085.20-2012,railway track material part20:welding of steel rail。所有现行适用于珠光体和过共析钢轨闪光焊接标准和企业技术条件中,对钢轨闪光焊接头质量评估的项目、方法及要求均做出详细规定。中国铁标tb/t 1632中规定的检验项目包括探伤、落锤、静弯、疲劳、硬度、宏观低倍、显微组织、冲击和拉伸性能等。国外标准和企业技术条件对接头的检验项目类别相差不大,仅在检验方法和技术要求上有差别。但与国内相比无落锤、冲击和拉伸性能。

4.钢轨闪光焊接头热影响区宽度是指钢轨焊接接头中受到焊接热循环影响发生组织转变的区域,该项指标主要通过接头纵断面宏观低倍项目测量,经过酸性介质侵蚀后,在宏观上与熔合线和未受热影响的母材在颜色上存在较大差异,通常肉眼能够观察到,因此也被称为可视热影响区宽度。业内普遍认为,热影响区宽度需要控制在一定的范围内。热影响区过宽说明接头焊接热输入过高,不利于接头的服役性能,热影响区过窄的接头有冷接头的风险,同样不利于接头的服役性能。一般说来,热影响区应当控制在某一较小的范围内,越有利于接头的服役性能。因国外焊后普遍不要求接头进行正火处理,故对钢轨接头的热影响区宽度进行了必要限制。欧标en标准中要求接头热影响区的宽度为20mm~45mm,且接头纵剖面上热影响区最宽的区域与最窄区域的差值小于20mm;澳标as标准中要求的热影响区宽度为30mm~50mm,且关于轨底面垂直,可见热影响区的倾角<5

°

。

5.如何通过焊接工艺控制钢轨接头热影响区宽度,提升接头服役性能是钢轨焊接技术领域必须面临的问题。

技术实现要素:

6.本发明的主要目的在于提供一种减小高强珠光体钢轨闪光焊接头热影响区宽度的方法,以保证钢轨闪光焊接头热影响区宽度满足标准要求。

7.根据本发明的一个方面,提出一种减小高强珠光体钢轨闪光焊接头热影响区宽度的方法,包括:对钢轨进行闪光焊接,其中,闪光焊接过程包括以下阶段:预闪光阶段、闪光阶段、加速烧化阶段、顶锻阶段以及锻造阶段;以及在闪光焊接过程结束后,将接头置于空气中自然冷却至室温;其中,在所述闪光阶段,低压时间为80s~140s,闪光速度为0.1mm/s~0.6mm/s;在所述顶锻阶段,带电顶锻时间为0.1s~2.0s,顶锻计时为1.0s~3.0s。

8.根据本发明的一个实施例,在所述预闪光阶段,高压时间为45s~65s,闪光速度为0.1mm/s~0.6mm/s。

9.根据本发明的一个实施例,在所述加速烧化阶段,闪光加速速度为0.5mm/s~2.0mm/s。

10.根据本发明的一个实施例,在所述锻造阶段,钢轨消耗量为2.0mm~4.0mm,锻造时间为1.5s~3.0s,平均速度为0.60mm/s~2.60mm/s。

11.根据本发明的一个实施例,在闪光焊接过程结束后,对接头进行打磨,并将打磨后的接头置于空气中自然冷却至室温。

12.根据本发明的一个实施例,所述钢轨中碳的质量分数处于0.72%~0.86%、硅的质量分数处于0.10%~1.00%、锰的质量分数处于0.60%~1.30%、磷和硫的质量分数均不超过0.020%,铬的质量分数不超过0.3%以及钒的质量分数不超过0.01%。

13.根据本发明的一个实施例,所述钢轨的最小抗拉强度为1080mpa,轨头最小硬度为310hb。

14.根据本发明的一个实施例,钢轨接头热影响区宽度处于20mm~35mm的范围内。

15.在根据本发明实施例的减小高强珠光体钢轨闪光焊接头热影响区宽度的方法中,通过将闪光焊接过程设计为包括预闪光阶段、闪光阶段、加速烧化阶段、顶锻阶段以及锻造阶段,并通过改进闪光焊接过程的参数,特别是闪光阶段和顶锻阶段的参数,能够合理控制从钢轨待焊端面沿钢轨纵向往未加热一侧传导的热量和热传导时间,从而有利于减小焊接头热影响区宽度。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

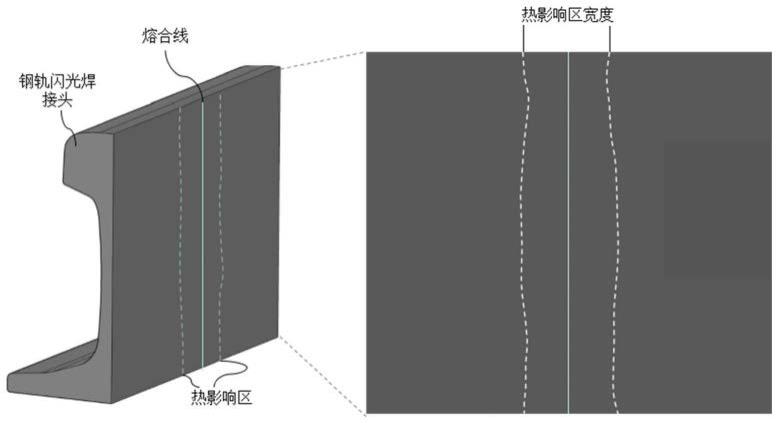

17.图1示出利用减小高强珠光体钢轨闪光焊接头热影响区宽度的方法获得的钢轨闪光焊接头热影响区的示意图。

具体实施方式

18.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明实施例进一步详细说明。

19.本技术的发明人意识到,热影响区宽度与焊接热输入量大小有关。焊接热输入量越大,接头热影响区越宽,焊接输入量越小,接头热影响区就越窄。除热输入量外,接头热影响区宽度与钢轨金属在高温区域停留时间的长短有关。钢轨接头在高温区域停留的时间越长,热量沿钢轨纵向往母材方向热传导的热量也越多,越容易加宽热影响区的宽度。在此基础上,本发明提出如下将要描述的方法以实现减小高强珠光体钢轨闪光焊接头热影响区宽度,所述方法可以采用钢轨移动式闪光焊机实现。

20.根据本发明实施例的减小高强珠光体钢轨闪光焊接头热影响区宽度的方法包括:

21.对钢轨进行闪光焊接,其中,闪光焊接过程包括以下阶段:预闪光阶段、闪光阶段、加速烧化阶段、顶锻阶段以及锻造阶段;以及

22.在闪光焊接过程结束后,将接头置于空气中自然冷却至室温;

23.其中,在所述闪光阶段,低压时间为80s~140s,闪光速度为0.1mm/s~0.6mm/s;

24.在所述顶锻阶段,带电顶锻时间为0.1s~2.0s,顶锻计时为1.0s~3.0s。

25.发明人意识到,为达到减小接头热影响区宽度的目的,需严格控制从钢轨待焊端面沿钢轨纵向往未加热一侧传导的热量和热传导时间。本发明通过设计如上所述的闪光阶段和顶锻阶段的参数以及如下将要描述的焊接过程其他阶段的参数来控制钢轨待焊端面沿钢轨纵向往未加热一侧传导的热量和热传导时间,进而实现减小高强珠光体钢轨闪光焊接头热影响区宽度。

26.在闪光阶段,为达到控制热量和热传导时间的目的,主要需要控制该阶段低压时间和闪光速度。如上所述,本发明设置了闪光阶段的低压时间和闪光速度的合理数值范围。其中低压时间是指低电压状态所持续的时间,低电压可以为320v~390v。

27.顶锻阶段的主要作用是使得处于高温塑性状态的待焊钢轨产生原子间结合。为达到控制热量和热传导时间的目的,主要需要控制该阶段带电顶锻时间和顶锻计时。如上所述,本发明设置了顶锻阶段的带电顶锻时间和顶锻计时的合理数值范围。

28.除此之外,预闪光阶段的基础作用是通过闪光爆破使得钢轨待焊截面平整清洁,为后续的闪光提供相对均匀平整的有利条件和基础热量。为达到控制热量和热传导时间的目的,主要需要控制该阶段高压时间和闪光速度。在本发明的实施例中,在所述预闪光阶段,高压时间为45s~65s,闪光速度为0.1mm/s~0.6mm/s。其中高压时间是指高电压状态所持续的时间,高电压可以为370v~440v。

29.加速烧化阶段的主要作用是在整个焊接区域形成防止端面氧化的保护气氛,最终形成合适的温度场分布,为顶锻提供条件。为达到控制热量和热传导时间的目的,主要需要控制该阶段闪光加速速度。在本发明的实施例中,在所述加速烧化阶段,闪光加速速度为0.5mm/s~2.0mm/s。

30.锻造阶段的主要作用是在钢轨顶锻后的接头金属结晶过程中对钢轨接头持续施加载荷,提升接头质量的同时进一步减小钢轨接头可视热影响区宽度。在本发明的实施例中,在所述锻造阶段,钢轨消耗量为2.0mm~4.0mm,锻造时间为1.5s~3.0s,平均速度为0.60mm/s~2.60mm/s。

31.本发明采用连续闪光焊接方式,总体的闪光过程主要通过预闪光、闪光、加速烧化实现,闪光过程平稳连续无中断。

32.在一些实施例中,在闪光焊接过程结束后,对接头进行打磨,并将打磨后的接头置

于空气中自然冷却至室温。通过打磨操作,可以确保产品的装饰外观性能及装配要求。

33.在本发明的实施例中,所述钢轨中碳的质量分数处于0.72%~0.86%、硅的质量分数处于0.10%~1.00%、锰的质量分数处于0.60%~1.30%、磷和硫的质量分数均不超过0.020%,铬的质量分数不超过0.3%以及钒的质量分数不超过0.01%。

34.在本发明的实施例中,所述钢轨的最小抗拉强度为1080mpa,轨头最小硬度为310hb。

35.图1示出利用减小高强珠光体钢轨闪光焊接头热影响区宽度的方法获得的钢轨闪光焊接头热影响区的示意图,如图1所示,采用本发明的上述方法,能够实现重载铁路用高强珠光体钢轨接头热影响区宽度处于20mm~35mm的较小范围内,熔合线两侧热影响区相互平行,且关于熔合线对称,热影响区宽度的最大值与最小值间的差值仅为0.5mm~1.5mm,大大满足标准规定的技术指标要求。

36.本发明实施例中的钢轨可以为重载钢轨。与普通线路或高速铁路线路相比,重载铁路线路的主要特点为轴重大。目前研究表明,轴重是对钢轨上道服役表现影响最大的因素,钢轨母材及接头的磨耗、滚动接触疲劳伤损、冲击动载以及脆性断裂等伤损均随着轴重的的增大而严重。为提升重载线路钢轨最需要的磨耗性能,重载钢轨的强度和硬度均较高。钢轨的强度和硬度越高,钢轨的焊接性能越差,而焊接接头是铁路线路上的薄弱环节,采用本发明的方法,有利于优化重载钢轨焊接接头性能。

37.下面根据具体的实施例和对比例进行说明。

38.实施例1

39.本实施例中试验用钢轨材料中碳的质量分数为0.73%、硅的质量分数为0.81%、锰的质量分数为1.12%。钢轨的抗拉强度为1180mpa~1200mpa,轨头硬度为310hb~320hb。连续闪光焊接过程的预闪光阶段的高压时间为45s,闪光速度为0.6mm/s;闪光阶段的低压时间为80s,闪光速度为0.6mm/s;加速烧化阶段的闪光加速速度为2.0mm/s;顶锻阶段的带电顶锻时间为0.1s,顶锻计时为3.0s;锻造阶段钢轨消耗量为4.0mm,锻造时间为3.0s,平均速度为2.60mm/s。在闪光焊接工艺过程结束后,将打磨后的接头至于空气中自然冷却至室温。经检验,本实施例中钢轨接头宏观可视热影响区宽度为20mm,熔合线两侧热影响区相互平行,且关于熔合线对称,其最大值与最小值间的差值为0.5mm,远超标准规定的技术指标要求,并且接头其余性能也均满足标准要求。

40.实施例2

41.本实施例中试验用钢轨材料中碳的质量分数为0.73%、硅的质量分数为0.81%、锰的质量分数为1.12%。钢轨的抗拉强度为1180mpa~1200mpa,轨头硬度为310hb~320hb。连续闪光焊接过程的预闪光阶段的高压时间为65s,闪光速度为0.1mm/s;闪光阶段的低压时间为140s,闪光速度为0.1mm/s;加速烧化阶段的闪光加速速度为0.5mm/s;顶锻阶段的带电顶锻时间为2.0s,顶锻计时为1.0ss;锻造阶段钢轨消耗量为2.0mm,锻造时间为1.5s,平均速度为0.60mm/s。在闪光焊接工艺过程结束后,将打磨后的接头至于空气中自然冷却至室温。经检验,本实施例中钢轨接头宏观可视热影响区宽度为35mm,熔合线两侧热影响区相互平行,且关于熔合线对称,其最大值与最小值间的差值为1.2mm,远超标准规定的技术指标要求,并且接头其余性能也均满足标准要求。

42.实施例3

43.本实施例中试验用钢轨材料中碳的质量分数为0.86%、硅的质量分数为0.58%、锰的质量分数为0.81%。钢轨的抗拉强度为1280mpa~1420mpa,轨头硬度为370hb~420hb。连续闪光焊接过程的预闪光阶段的高压时间为45s,闪光速度为0.6mm/s;闪光阶段的低压时间为80s,闪光速度为0.6mm/s;加速烧化阶段的闪光加速速度为2.0mm/s;顶锻阶段的带电顶锻时间为0.1s,顶锻计时为3.0s;锻造阶段钢轨消耗量为4.0mm,锻造时间为3.0s,平均速度为2.60mm/s。在闪光焊接工艺过程结束后,将打磨后的接头至于空气中自然冷却至室温。经检验,本实施例中钢轨接头宏观可视热影响区宽度为22mm,熔合线两侧热影响区相互平行,且关于熔合线对称,其最大值与最小值间的差值为0.8mm,远超标准规定的技术指标要求,并且接头其余性能也均满足标准要求。

44.实施例4

45.本实施例中试验用钢轨材料中碳的质量分数为0.86%、硅的质量分数为0.58%、锰的质量分数为0.81%。钢轨的抗拉强度为1280mpa~1420mpa,轨头硬度为400hb~420hb。连续闪光焊接过程的预闪光阶段的高压时间为65s,闪光速度为0.1mm/s;闪光阶段的低压时间为140s,闪光速度为0.1mm/s;加速烧化阶段的闪光加速速度为0.5mm/s;顶锻阶段的带电顶锻时间为2.0s,顶锻计时为1.0ss;锻造阶段钢轨消耗量为2.0mm,锻造时间为1.5s,平均速度为0.60mm/s。在闪光焊接工艺过程结束后,将打磨后的接头至于空气中自然冷却至室温。经检验,本实施例中钢轨接头宏观可视热影响区宽度为33mm,熔合线两侧热影响区相互平行,且关于熔合线对称,其最大值与最小值间的差值为1.3mm,远超标准规定的技术指标要求,并且接头其余性能也均满足标准要求。

46.实施例5

47.本实施例中试验用钢轨材料中碳的质量分数为0.82%、硅的质量分数为0.70%、锰的质量分数为0.92%。钢轨的抗拉强度为1180mpa~1300mpa,轨头硬度为350hb~410hb。连续闪光焊接过程的预闪光阶段的高压时间为50s,闪光速度为0.3mm/s;闪光阶段的低压时间为90s,闪光速度为0.4mm/s;加速烧化阶段的闪光加速速度为1.8mm/s;顶锻阶段的带电顶锻时间为0.15s,顶锻计时为2.0s;锻造阶段钢轨消耗量为3.0mm,锻造时间为2.3s,平均速度为1.50mm/s。在闪光焊接工艺过程结束后,将打磨后的接头至于空气中自然冷却至室温。经检验,本实施例中钢轨接头宏观可视热影响区宽度为30mm,熔合线两侧热影响区相互平行,且关于熔合线对称,其最大值与最小值间的差值为1.0mm,远超标准规定的技术指标要求,并且接头其余性能也均满足标准要求。

48.对比例1

49.本对比例中试验用钢轨材料中碳的质量分数为0.73%、硅的质量分数为0.81%、锰的质量分数为1.12%。钢轨的抗拉强度为1180mpa~1200mpa,轨头硬度为310hb~320hb。连续闪光焊接过程的预闪光阶段的高压时间为40s,闪光速度为0.7mm/s;闪光阶段的低压时间为70s,闪光速度为0.8mm/s;加速烧化阶段的闪光加速速度为2.2mm/s;顶锻阶段的带电顶锻时间为0.1s,顶锻计时为4.0s;锻造阶段钢轨消耗量为5.0mm,锻造时间为4.0s,平均速度为2.60mm/s。在闪光焊接工艺过程结束后,将打磨后的接头至于空气中自然冷却至室温。经检验,本实施例中钢轨接头宏观可视热影响区宽度为18mm,熔合线两侧热影响区相互平行,且关于熔合线对称,其最大值与最小值间的差值为1.0mm,不满足标准规定的技术指标要求,并且接头在静弯试验过程中,当静弯载荷达到1200kn时,接头发生断裂,不满足标

准要求。本对比例中与实施例1和实施例2的主要区别在于焊接方法上。对比例采用的低于本专利权利要求的高压时间、低压时间,焊接热输入量小;采用高于本专利权利要求的各阶段闪光速度,钢轨消耗量增大,热量损失多;采用高于本专利权利要求的顶锻和锻造钢轨消耗量,钢轨消耗量增大,热量损失多,形成了“冷接头”,热影响区宽度虽然很窄,但接头其余性能急剧下降。在钢轨材质相同的情况下,采用本对比例方法无法达到预期效果。

50.对比例2

51.本对比例中试验用钢轨材料中碳的质量分数为0.73%、硅的质量分数为0.81%、锰的质量分数为1.12%。钢轨的抗拉强度为1180mpa~1200mpa,轨头硬度为310hb~320hb。连续闪光焊接过程的预闪光阶段的高压时间为70s,闪光速度为0.1mm/s;闪光阶段的低压时间为150s,闪光速度为0.1mm/s;加速烧化阶段的闪光加速速度为0.2mm/s;顶锻阶段的带电顶锻时间为3.0s,顶锻计时为1.0s;锻造阶段钢轨消耗量为0.5mm,锻造时间为1.0s,平均速度为0.60mm/s。在闪光焊接工艺过程结束后,将打磨后的接头至于空气中自然冷却至室温。经检验,本实施例中钢轨接头宏观可视热影响区宽度为55mm,轨腰部位熔合线两侧热影响区线发生弯曲,钢轨全断面热影响区宽度最大值与最小值间的差值为12mm,不满足标准规定的技术指标要求。本对比例中与实施例1和实施例2的主要区别在于焊接方法上。对比例采用的高于本专利权利要求的高压时间、低压时间,焊接热输入量大;采用低于本专利权利要求的各阶段闪光速度,钢轨消耗量减小,热量损失少;采用低于本专利权利要求的顶锻和锻造钢轨消耗量,钢轨消耗量减小,热量损失少,热影响区宽度超宽,不满足标准技术要求。在钢轨材质相同的情况下,采用本对比例方法无法达到预期效果。

52.对比例3

53.本对比例中试验用钢轨材料中碳的质量分数为0.86%、硅的质量分数为0.58%、锰的质量分数为0.81%。钢轨的抗拉强度为1280mpa~1420mpa,轨头硬度为370hb~420hb。连续闪光焊接过程的预闪光阶段的高压时间为35s,闪光速度为0.8mm/s;闪光阶段的低压时间为50s,闪光速度为0.8mm/s;加速烧化阶段的闪光加速速度为2.2mm/s;顶锻阶段的带电顶锻时间为0.1s,顶锻计时为4.0s;锻造阶段钢轨消耗量为6.0mm,锻造时间为4.0s,平均速度为2.60mm/s。在闪光焊接工艺过程结束后,将打磨后的接头至于空气中自然冷却至室温。经检验,本实施例中钢轨接头宏观可视热影响区宽度为19mm,熔合线两侧热影响区相互平行,且关于熔合线对称,其最大值与最小值间的差值为1.0mm,不满足标准规定的技术指标要求,并且接头在静弯试验过程中,当静弯载荷达到1200kn时,接头发生断裂,不满足标准要求。本对比例中与实施例3和实施例4的主要区别在于焊接方法上。对比例采用的低于本专利权利要求的高压时间、低压时间,焊接热输入量小;采用高于本专利权利要求的各阶段闪光速度,钢轨消耗量增大,热量损失多;采用高于本专利权利要求的顶锻和锻造钢轨消耗量,钢轨消耗量增大,热量损失多,形成了“冷接头”,热影响区宽度虽然很窄,但接头其余性能急剧下降。在钢轨材质相同的情况下,采用本对比例方法无法达到预期效果。

54.对比例4

55.本对比例中试验用钢轨材料中碳的质量分数为0.86%、硅的质量分数为0.58%、锰的质量分数为0.81%。钢轨的抗拉强度为1280mpa~1420mpa,轨头硬度为370hb~420hb。连续闪光焊接过程的预闪光阶段的高压时间为75s,闪光速度为0.1mm/s;闪光阶段的低压时间为155s,闪光速度为0.1mm/s;加速烧化阶段的闪光加速速度为0.2mm/s;顶锻阶段的带

电顶锻时间为4.0s,顶锻计时为1.0s;锻造阶段钢轨消耗量为0.4mm,锻造时间为1.0s,平均速度为0.40mm/s。在闪光焊接工艺过程结束后,将打磨后的接头至于空气中自然冷却至室温。经检验,本实施例中钢轨接头宏观可视热影响区宽度为60mm,轨腰部位熔合线两侧热影响区线发生弯曲,钢轨全断面热影响区宽度最大值与最小值间的差值为14mm,不满足标准规定的技术指标要求。本对比例中与实施例3和实施例4的主要区别在于焊接方法上。对比例采用的高于本专利权利要求的高压时间、低压时间,焊接热输入量大;采用低于本专利权利要求的各阶段闪光速度,钢轨消耗量减小,热量损失少;采用低于本专利权利要求的顶锻和锻造钢轨消耗量,钢轨消耗量减小,热量损失少,热影响区宽度超宽,不满足标准技术要求。在钢轨材质相同的情况下,采用本对比例方法无法达到预期效果。

56.对比例5

57.本对比例中试验用钢轨材料中碳的质量分数为0.82%、硅的质量分数为0.70%、锰的质量分数为0.92%。钢轨的抗拉强度为1180mpa~1300mpa,轨头硬度为350hb~410hb。连续闪光焊接过程的预闪光阶段的高压时间为30s,闪光速度为0.7mm/s;闪光阶段的低压时间为40s,闪光速度为0.8mm/s;加速烧化阶段的闪光加速速度为2.2mm/s;顶锻阶段的带电顶锻时间为0.1s,顶锻计时为4.0s;锻造阶段钢轨消耗量为5.0mm,锻造时间为4.0s,平均速度为2.60mm/s。在闪光焊接工艺过程结束后,将打磨后的接头至于空气中自然冷却至室温。经检验,本实施例中钢轨接头宏观可视热影响区宽度为16mm,熔合线两侧热影响区相互平行,且关于熔合线对称,其最大值与最小值间的差值为1.0mm,不满足标准规定的技术指标要求,并且接头在静弯试验过程中,当静弯载荷达到1000kn时,接头发生断裂,不满足标准要求。本对比例中与实施例5的主要区别在于焊接方法上。对比例采用的低于本专利权利要求的高压时间、低压时间,焊接热输入量小;采用高于本专利权利要求的各阶段闪光速度,钢轨消耗量增大,热量损失多;采用高于本专利权利要求的顶锻和锻造钢轨消耗量,钢轨消耗量增大,热量损失多,形成了“冷接头”,热影响区宽度虽然很窄,但接头其余性能急剧下降。在钢轨材质相同的情况下,采用本对比例方法无法达到预期效果。

58.对比例6

59.本对比例中试验用钢轨材料中碳的质量分数为0.82%、硅的质量分数为0.70%、锰的质量分数为0.92%。钢轨的抗拉强度为1180mpa~1300mpa,轨头硬度为350hb~410hb。连续闪光焊接过程的预闪光阶段的高压时间为80s,闪光速度为0.1mm/s;闪光阶段的低压时间为170s,闪光速度为0.1mm/s;加速烧化阶段的闪光加速速度为0.2mm/s;顶锻阶段的带电顶锻时间为3.0s,顶锻计时为1.0s;锻造阶段钢轨消耗量为0.5mm,锻造时间为1.0s,平均速度为0.60mm/s。在闪光焊接工艺过程结束后,将打磨后的接头至于空气中自然冷却至室温。经检验,本实施例中钢轨接头宏观可视热影响区宽度为58mm,轨腰部位熔合线两侧热影响区线发生弯曲,钢轨全断面热影响区宽度最大值与最小值间的差值为13mm,不满足标准规定的技术指标要求。本对比例中与实施例5的主要区别在于焊接方法上。对比例采用的高于本专利权利要求的高压时间、低压时间,焊接热输入量大;采用低于本专利权利要求的各阶段闪光速度,钢轨消耗量减小,热量损失少;采用低于本专利权利要求的顶锻和锻造钢轨消耗量,钢轨消耗量减小,热量损失少,热影响区宽度超宽,不满足标准技术要求。在钢轨材质相同的情况下,采用本对比例方法无法达到预期效果。

60.所属领域的普通技术人员应当理解:以上任何实施例的讨论仅为示例性的,并非

旨在暗示本发明实施例公开的范围(包括权利要求)被限于这些例子;在本发明实施例的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,并存在如上所述的本发明实施例的不同方面的许多其它变化,为了简明它们没有在细节中提供。因此,凡在本发明实施例的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包括在本发明实施例的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1