用于J220继电器衔铁组件的焊接装置及其激光焊接方法与流程

用于j220继电器衔铁组件的焊接装置及其激光焊接方法

技术领域

1.本发明涉及一种用于j220继电器衔铁组件的焊接装置及其激光焊接方法。

背景技术:

2.继电器在控制电路中有独特的电气、物理特性,具有转换深度高、可多路同步切换、输入输出比大、抗干扰能力强等一系列固体电子器件不能替代的优点,因此广泛应用于舰船、地面武器、航空武器装备及航天武器装备的自动控制系统中完成信号传递、执行控制、系统配电、电路隔离、电压或负载转换等功能。特别是应用于军用飞机上,对其可靠性要求较高。

3.j220继电器为第三代继电器,为提升装配效率与可靠性,在制造过程中产品主要通过点焊的焊接方式进行组装,特别是在组装衔铁组件时,由于焊接的衔铁、轴、推杆分别是不同的材料构成,材料的焊接参数存在差异性,加之三种零件的表面质量存在差异性,零件之间焊接很容易出现不牢固的问题。该衔铁组件是产品转换的关键部位,如果出现焊接不牢固,会导致整机失效问题。

技术实现要素:

4.本发明所要解决的是衔铁组件出现焊接不牢固,会导致整机失效的技术问题。

5.为了解决上述技术问题,本发明采用如下技术方案:

6.用于j220继电器衔铁组件的焊接装置,包括旋转臂、螺母、十弹簧a、字沉头螺钉a、限位滑块、盖板、调节螺钉、限位导向块、垫块、压块、顶杆、支座、弹簧b、衬筒、带动块、锁母、限位座、底板、衔铁限位块、销子a、十字沉头螺钉b、螺钉a、弹簧c、销钉、斜支板、十字沉头螺钉c、上支撑板、螺钉b、导轨、销子b、螺钉c、螺钉d、直线轴孔、下支撑板、支柱;所述旋转臂通过十字沉头螺钉a、弹簧a和螺母固定于底板上;底板右侧上方通过螺钉a安装有限位滑块,限位滑块与限位导向块之间安装有调节螺钉;所述限位导向块安装于底部上;所述限位滑块上方安装有盖板;所述底板中部上方安装有垫块,垫块上方安装有压块;所述底板左侧上方安装有限位座,限位座右侧的底板上安装有支座,支座上方安装有顶杆,顶杆中部套有弹簧b后再套有衬筒;所述顶杆左侧安装有带动块并通过锁母固定;所述底板上方通过十字沉头螺钉b固定有衔铁限位块,衔铁限位块左侧安装有弹簧c;所述底板下方所设的销子a和销钉固定于斜支板上,斜支板通过螺钉b固定于上支撑板上;上支撑板上方通过十字沉头螺钉c安装有导轨;所述上支撑板通过销子b和螺钉c固定有下支撑板,下支撑板通过螺钉d固定于支柱上;所述斜支板上设有直线轴孔。

7.焊接装置焊接j220继电器衔铁组件的激光焊接方法,包括如下步骤:

8.步骤一:打开压块后装入零件,然后关闭压块;

9.步骤二:顶紧带动块,激光焊接第一处;

10.步骤三:通过导轨移动到另一处,激光焊接第二处;

11.步骤四:将底板及以上部件翻转到斜支板另一面,激光焊接第三处;

12.步骤五:通过导轨移动到另一处,激光焊接第四处;

13.步骤六:取出焊接后的组件,完成。

14.采用上述技术方案的有益效果是:

15.本发明通过采用激光焊接方法与焊接装置的设计,彻底解决了衔铁组件松脱的问题,产品合格率显著提升,产生了较好的经济价值。

附图说明

16.图1为本发明用于j220继电器衔铁组件的焊接装置中底板部份结构示意图。

17.图2为图1左视图。

18.图3为图1俯视图。

19.图4为本发明用于j220继电器衔铁组件的焊接装置中斜支板部份结构示意图。

20.图中:1-旋转臂、2-螺母、3-十弹簧a、4-字沉头螺钉a、5-限位滑块、6-盖板、7-调节螺钉、8-限位导向块、9-垫块、10-压块、11-顶杆、12-支座、13-弹簧b、14-衬筒、15-带动块、16-锁母、17-限位座、18-底板、19-衔铁限位块、20-销子a、21-十字沉头螺钉b、22-螺钉a、23-弹簧c、24-销钉、25-斜支板、26-十字沉头螺钉c、27-上支撑板、28-螺钉b、29-导轨、30-销子b、31-螺钉c、32-螺钉d、33-直线轴孔、34-下支撑板、35-支柱。

具体实施方式

21.下面结合附图对本发明作进一步详细说明:

22.用于j220继电器衔铁组件的焊接装置,包括旋转臂1、螺母2、十弹簧a3、字沉头螺钉a4、限位滑块5、盖板6、调节螺钉7、限位导向块8、垫块9、压块10、顶杆11、支座12、弹簧b13、衬筒14、带动块15、锁母16、限位座17、底板18、衔铁限位块19、销子a20、十字沉头螺钉b21、螺钉a22、弹簧c23、销钉24、斜支板25、十字沉头螺钉c26、上支撑板27、螺钉b28、导轨29、销子b30、螺钉c31、螺钉d32、直线轴孔33、下支撑板34、支柱35;所述旋转臂1通过十字沉头螺钉a4、弹簧a3和螺母2固定于底板18上;底板18右侧上方通过螺钉a22安装有限位滑块5,限位滑块5与限位导向块8之间安装有调节螺钉7;所述限位导向块8安装于底部18上;所述限位滑块5上方安装有盖板6;所述底板18中部上方安装有垫块9,垫块9上方安装有压块10;所述底板18左侧上方安装有限位座17,限位座17右侧的底板18上安装有支座12,支座12上方安装有顶杆11,顶杆11中部套有弹簧b13后再套有衬筒14;所述顶杆11左侧安装有带动块15并通过锁母16固定;所述底板18上方通过十字沉头螺钉b21固定有衔铁限位块19,衔铁限位块19左侧安装有弹簧c23;所述底板18下方所设的销子a20和销钉24固定于斜支板25上,斜支板25通过螺钉b28固定于上支撑板27上;上支撑板27上方通过十字沉头螺钉c26安装有导轨29;所述上支撑板27通过销子b30和螺钉c31固定有下支撑板34,下支撑板34通过螺钉d32固定于支柱35上;所述斜支板25上设有直线轴孔33。

23.焊接装置焊接j220继电器衔铁组件的激光焊接方法,包括如下步骤:

24.步骤一:打开压块10后装入零件,然后关闭压块10;

25.步骤二:顶紧带动块15,激光焊接第一处;

26.步骤三:通过导轨29移动到另一处,激光焊接第二处;

27.步骤四:将底板18及以上部件翻转到斜支板25另一面,激光焊接第三处;

28.步骤五:通过导轨29移动到另一处,激光焊接第四处;

29.步骤六:取出焊接后的组件,完成。

30.本发明采用激光焊接原理,解决材料焊接参数不一致的问题,通过使该两种材料局部熔焊以达到固定的目的;由于激光焊接是数控程序进行控制,其焊接参数与方法可以根据需要有多种选择(如激光线焊、激光多位置点焊、焊接尺寸控制等),实施激光焊接方案显著提升了焊接牢固性,且根本性的解决了“衔铁组件”松脱的问题。由于激光焊接的牢固性与稳定性,其激光焊前无需对衔铁进行打磨,同时减少了对零件的烧蚀,降低零件变形与产生飞溅的问题。

31.点焊验证

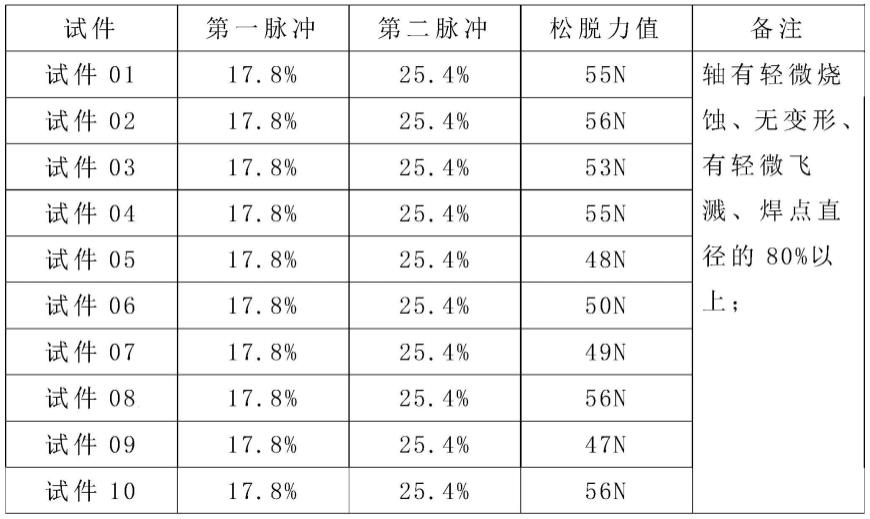

32.经热表处理后的零件松脱力值较原老状态零件有显著提升,并基本能达到热表处理前试件的力值状态,虽然松脱力值得到了明显改善,显著降低了”衔铁组件“松脱的风险,但因零件加工过程的一致性与“衔铁组件”批量加工的可靠性,仍然存在“衔铁组件”松脱的风险,如表1所示。

33.表1:优化后试件点焊验证统计表

[0034][0035]

激光焊验证

[0036]

从验证情况可以看出激光焊接后的组件未出现松脱的现象,由于激光焊接的牢固性与稳定性,其激光焊前无需对衔铁进行打磨,点焊仅作为定位的目的,为了减少对轴的烧蚀,降低轴变形与产生飞溅的问题,对点焊参数进行了适当的降低,主要靠激光焊接保障组件的牢固性与稳定性。

[0037]

激光焊接的原理是使该两种材料局部熔焊以达到固定的目的;由于激光焊接是数控程序进行控制,其焊接参数与方法可以根据需要有多种选择,如激光线焊、激光多位置点焊等),通过验证情况,实施激光焊接方案显著提升了焊接牢固性,且根本性的解决了“衔铁组件”松脱的问题。

[0038]

表2优化后试件激光焊接验证统计表

[0039][0040][0041]

以上通过对“设备参数、衔铁与轴的清洁、夹具的合理性、衔铁与轴的可焊性”四个方面的影响因素进行理论分析,然后以j220-02nd为探讨实例,依据试验结果确定了“衔铁零件表面附着层”是失效的主要因素。然后通过对衔铁零件加工过程、衔铁组件装配过程进行跟踪验证,进一步提高了组件焊接牢固性,同时优化焊接方式,通过实例试验对优化方案进行了充分验证。其采用“点焊定位+激光焊固定”的方法彻底解决了组件松脱的问题,对解决继电器“衔铁组件松脱”的问题具有一定指导意义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1