一种齿轮加工用自动化打孔装置的制作方法

1.本发明涉及自动化打孔技术领域,具体涉及一种齿轮加工用自动化打孔装置。

背景技术:

2.齿轮加工是利用机械的方法获得齿轮,目前的齿轮加工打孔装置在打完孔后还需要人工对打孔的孔壁进行清洗去除打孔产生的碎屑杂质,从而大大影响了工作效率和生产效率。

3.为了解决上述问题,本发明中提出了一种齿轮加工用自动化打孔装置。

技术实现要素:

4.(1)要解决的技术问题

5.本发明的目的在于克服现有技术中的问题,适应现实需要,提供一种齿轮加工用自动化打孔装置,以解决上述技术问题。

6.(2)技术方案

7.为了实现本发明的目的,本发明所采用的技术方案为:一种齿轮加工用自动化打孔装置,包括底座,所述底座的上表面固定设置有一用于将齿轮进行夹持的夹紧装置,所述底座的上表面中部设置有一打孔腔,所述底座的后侧面固定设置有一安装板,所述安装板的顶部设置有一用于对齿轮进行打孔的钻头装置。

8.所述夹紧装置包括分别设置在底座上表面两侧的夹紧组件,所述夹紧组件包括固定设置在底座上表面的倒l型杆,所述倒l型杆的顶部固定设置有第一气缸,所述第一气缸的活塞杆上固定设置有一压板。

9.所述钻头装置包括固定设置在安装板顶部的第二气缸,所述第二气缸的活塞杆上固定设置有电动机,所述电动机的输出端固定设置有一推块,所述推块的下侧设置有一可往复移动的移动杆,所述推块的下表面固定设置有一中空管,所述移动杆可在所述中空管内往复移动,所述移动杆的两侧分别设置有一滑动槽,所述中空管的内壁两侧分别固定设置有一位于所述滑动槽内的限位块,所述限位块可在滑动槽内往复移动,所述移动杆内设置有一两端均贯穿所述移动杆外表面的通槽,所述通槽的两端分别设置有一可密封往复移动的压块,两个所述压块相对的一端通过弹簧固定连接,所述压块远离弹簧的一端固定设置有一钻头部,所述钻头部的顶部设置有一卡槽,所述推块下端两侧分别具有一个卡块,所述卡块可在所述卡槽内往复移动,所述卡块的下端固定设置有一用于吸住所述钻头部的电磁铁。

10.所述钻头部的上端为二分之一圆台体,下端为二分之一圆锥状,两个所述钻头部相接触时,上端为完整的圆台体,下端为完整的圆锥体。

11.所述推块内设置有一用于放置清洁液的储液腔,所述移动杆内设置有一进液腔,所述进液腔与所述通槽之间的连通处固定设置有第一单向阀,所述推块的下表面设置有一与储液腔相连通的安装槽,所述安装槽内设置有一pvc软管,所述pvc软管的一端与所述储

液腔相连通,另一端与所述进液腔相连通,所述pvc软管与所述进液腔的连通处固定设置有第二单向阀。

12.所述压块内设置有第一出水通槽,所述钻头部内设置有与第一出水槽相连通的第二出水通槽,所述第一出水通槽与通槽相连通,。

13.所述钻头部的外表面设置有多个海绵块且位于所述钻头部的圆台体外表面上,所述海绵块与所述第二出水通槽远离所述第一出水通槽的一端端口错开设置。

14.(3)有益效果:

15.a、在钻头部钻完孔后能够通过旋转从钻头部内均匀喷洒出清洁液到齿内壁上,还能够让海绵块对齿轮内壁进行擦拭,配合清洁液将齿轮内壁上的碎屑杂质擦除,从而无需后续人工对孔内壁进行清洗,提高了工作效率;并且直接对准孔内壁喷洒清洗液,还能够减少清洗液的浪费。

附图说明

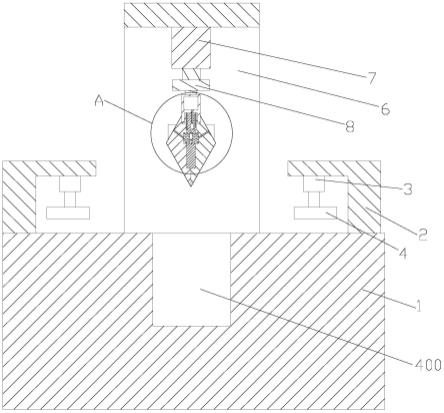

16.图1为本发明一种齿轮加工用自动化打孔装置的立体结构示意图;

17.图2为图1中的a处放大图;

18.图3为本发明钻头部的俯视图;

19.图4为钻头部刚钻完孔的位置示意图;

20.图5为钻头部钻完孔继续向下移动的位置示意图;

21.图6为钻头部从图6的状态中再往上移动的位置示意图;

22.图7为齿轮内壁清洁完成后钻头部即将在电磁铁通电后进行复位之前的位置示意图。

23.附图标记如下:

24.1、底座400、打孔腔6、安装板2、倒l型杆3、第一气缸4、压板7、第二气缸8、电动机91、推块94、移动杆95、中空管96、滑动槽950、限位块104、通槽105、压块108、弹簧93、钻头部910、卡槽911、卡块912、电磁铁200、储液腔100、进液腔190、第一单向阀98、安装槽193、pvc软管106、第一出水通槽107、第二出水通槽194、第二单向阀97、海绵块。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

26.下面结合附图1-7和实施例对本发明进一步说明:

27.本实施例中,如图1-7所示,一种齿轮加工用自动化打孔装置,包括底座1,底座1的上表面固定设置有一用于将齿轮进行夹持的夹紧装置,底座1的上表面中部设置有一打孔腔400,底座1的后侧面固定设置有一安装板6,安装板6的顶部设置有一用于对齿轮进行打孔的钻头装置。

28.夹紧装置包括分别设置在底座1上表面两侧的夹紧组件,夹紧组件包括固定设置在底座1上表面的倒l型杆2,倒l型杆的顶部固定设置有第一气缸3,第一气缸3的活塞杆上固定设置有一压板4。

29.钻头装置包括固定设置在安装板6顶部的第二气缸7,第二气缸7的活塞杆上固定

设置有电动机8,电动机8的输出端固定设置有一推块91,推块91的下侧设置有一可往复移动的移动杆94,推块91的下表面固定设置有一中空管95,移动杆94可在中空管95内往复移动,移动杆94的两侧分别设置有一滑动槽96,中空管95的内壁两侧分别固定设置有一位于滑动槽96内的限位块950,限位块950可在滑动槽96内往复移动,移动杆94内设置有一两端均贯穿移动杆94外表面的通槽104,通槽104的两端分别设置有一可密封往复移动的压块105,两个压块105相对的一端通过弹簧108固定连接,压块105远离弹簧108的一端固定设置有一钻头部93,钻头部93的顶部设置有一卡槽910,推块91下端两侧分别具有一个卡块911,卡块991可在卡槽910内往复移动,卡块911的下端固定设置有一用于吸住钻头部93的电磁铁912。

30.钻头部93的上端为二分之一圆台体,下端为二分之一圆锥状,两个钻头部93相接触时,上端为完整的圆台体,下端为完整的圆锥体。

31.推块91内设置有一用于放置清洁液的储液腔200,移动杆内设置有一进液腔100,进液腔与通槽104之间的连通处固定设置有第一单向阀190,第一单向阀190用于打开时让清洗液能够从进液腔100进入到通槽104内,推块91的下表面设置有一与储液腔200相连通的安装槽98,安装槽98内设置有一pvc软管193,pvc软管的一端与储液腔200相连通,另一端与进液腔100相连通,pvc软管与进液腔100的连通处固定设置有第二单向阀194。第二单向阀用于打开时让清洗液从通槽104通过第一出水通槽106和第二出水通槽107喷射到齿轮的内壁上。

32.压块105内设置有第一出水通槽106,钻头部93内设置有与第一出水槽106相连通的第二出水通槽107,第一出水通槽106与通槽104相连通。

33.钻头部93的外表面设置有多个海绵块97且位于钻头部93的圆台体外表面上,海绵块97与第二出水通槽107远离第一出水通槽106的一端端口错开设置。通过将海绵块设置在圆台体外表面上能够在钻头部利用下端高速转动进行打孔时不会让海绵块与孔内壁接触让海绵块被磨损破坏,只有在钻完孔低速转动时,才让海绵块与孔内壁接触进行清理。

34.每个压块105的外表面设置有一限位槽981,通槽的内壁两侧均固定设置有一限位移块980,限位移块980可往复移动地位于限位槽981内。

35.该打孔装置主要用于加工硬度不高的齿轮,如塑料齿轮。

36.钻头部用钨钴类硬质合金制成。

37.钻头部的上端圆台状的部分外表面可以用布条覆盖,从而能够在利用齿轮内壁挤压圆台状部分使其靠拢复位时齿轮内壁受到磨损。

38.工作原理:将待加工的齿轮1000放置在底座1的上表面,启动第一气缸3,第一气缸3带动压板4向下移动,将齿轮进行夹紧,将需要打孔的地方移动到打孔腔400的上方,从而便于能够让钻头部在进行打孔时不会被底座1的上表面干涉到。第二气缸7启动,带动钻头装置向下移动,同时电动机8启动,带动钻头部93旋转,从而能够对齿轮进行打孔,当打完孔时(打完孔时钻头部与齿轮的位置示意图如图4所示),关闭电磁铁,钻头部93(移动杆94会移动到中空管95的最底端)会因为重力原因向下移动,当没有卡块和电磁铁离开卡槽910后,会在弹簧108的作用下,让两个钻头部往两侧移动,当钻头部往两侧移动(如图5的位置示意图所示),当限位槽981靠近弹簧108的一侧侧壁与限位移块980抵住接触时,钻头部停止移动,同时由于压块105的移动,让通槽104内的空间增大气压减小,从而能够在进液腔

100内的气压下让第一单向阀打开,让清洗液能够进入到通槽104内(即两个压块105之间),当第二气缸7再次启动带动钻头继续向上移动,会让海绵块97与齿轮内壁接触,同时钻头部在齿轮内壁的挤压下,会压缩弹簧108,让两个钻头部靠拢,两个钻头部靠拢会让通槽104的空间减小,气压增大,从而会让第二单向阀打开,让清洗液从通槽104通过第一出水通槽106和第二出水通槽107喷射到齿轮的内壁上,同时将电动机从高速旋转改为低速旋转(950和96的配合能够继续让电动机带动钻头部旋转),让钻头部在旋转的同时进行清洁液喷射,从而能够让齿轮内壁上均匀喷洒上清洁液,再通过旋转能够让海绵块对齿轮内壁进行擦拭,配合清洁液将齿轮内壁上的碎屑杂质擦除(如图5的位置示意图所示),当清理完毕后,第二气缸7带动钻头部继续向上移动,通过齿轮的内壁推动钻头部靠拢,让电磁铁912能够对准卡槽910,然后电磁铁通电,让两个合拢的钻头部向上移动,直到卡块911和电磁铁912进入卡槽910内,从而能够让两个钻头部再一次合拢并固定住。

39.本发明的实施例公布的是较佳的实施例,但并不局限于此,本领域的普通技术人员,极易根据上述实施例,领会本发明的精神,并做出不同的引申和变化,但只要不脱离本发明的精神,都在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1