一种滚筒内套组件装配生产线的制作方法

1.本发明属于洗衣机配件组装技术领域,具体涉及一种滚筒内套组件装配生产线。

背景技术:

2.磁控阀通常具有控制阀门打开或者关闭的功能,磁控阀安装在洗衣机中用于调整水流的方向、流量、速度和其他参数。磁控阀上设有滚筒内套组件,滚筒内套组件包括外壳、弹簧、铁芯、橡胶芯和密封圈等配件,磁控阀通电的过程中铁芯就会和橡胶芯同步移动去控制阀门打开或者关闭。现有的生产线往往采用人工装配的模式进行滚筒内套组件的组装,然后进行人工检测,这种传统的生产方式不仅生产效率低,而且制作成本高,产品的合格率往往也不高。同时,由于滚筒内套组件的安装步骤较多,且安装精度要求高,人工组装的过程中往往会出现较多的不合格品,这样产品检测的过程中又会花费较多的时间。因此,需要设计一种滚筒内套组件装配生产线去克服以上困难。

技术实现要素:

3.本发明针对现有技术中存在的问题,设计了一种滚筒内套组件装配生产线,本发明在产品传送的方向上设置了弹簧上料组件、铁芯装配装置和密封圈装配装置,配件自动安装到外壳中,装配效率高且可持续化生产,大大降低了制作成本。

4.本发明的发明目的是通过以下技术方案实现的:一种滚筒内套组件装配生产线,包括机架,所述机架上设有安装支架,安装支架上设有用于传送滚筒内套的输送带,所述输送带的开头设有一级上料组件,所述一级上料组件与输送带之间设有用于滚筒内套转向的转向组件;所述输送带的末端设有依次设有下料组件、摆盘组件和转运组件,所述摆盘组件上设有物料框、第一滑轨和第一电机,第一电机工作的同时物料框沿着第一滑轨靠近下料组件或者转运组件;所述机架沿着输送带转移产品的方向依次设有弹簧上料组件、铁芯装配装置和密封圈装配装置,所述铁芯装配装置包括铁芯上料组件和铁芯分料组件,铁芯上料组件包括放置组合件产品的铁芯料斗和驱动组合件产品进入铁芯分离组件的摇摆气缸;铁芯分料组件包括翻转组件,翻转组件工作的同时使组合件产品朝着同一方向进入滚筒内套中;所述密封圈装配装置包括密封圈夹取组件和密封圈按压组件,所述密封圈按压组件工作的同时产品沿着输送带靠近下料组件。

5.作为优选,所述弹簧上料组件包括落料管、弹簧挡块、弹簧顶块、移动条和安装底座;所述安装底座设置在机架上,所述安装底座上设有第一气缸和第二气缸,所述第一气缸的活塞轴连接移动条,所述第二气缸的活塞轴连接弹簧顶块,所述第一气缸和第二气缸的伸缩方向相互垂直设置;所述弹簧挡块设置在安装底座上且处于移动条上方,所述落料管设置在弹簧挡块上,所述弹簧挡块上设有与落料管连通的导向通孔;所述弹簧顶块设置在移动条与落料管之间,所述移动条上设有用于接收弹簧的接收孔;所述安装底座上还设有第三气缸,第三气缸的活塞轴上设有弹簧顶针,第三气缸工作的同时弹簧顶针推动弹簧沿着接收孔进入输送带上的滚筒内套;所述机架上还放置弹簧的振动料盘,所述振动料盘与

落料管之间设有连接两者的导向管路。

6.通过设置弹簧上料组件,把振动料盘中的弹簧依次送到滚筒内套中;通过弹簧顶块限位,这样每次只有一根弹簧从落料管掉到移动条的接收孔中;最下方的弹簧掉落到接收孔中时设置在最下方弹簧相邻的弹簧就会被弹簧顶块隔开,这样每次只有单根弹簧掉落到输送带的滚筒内套中。

7.作为优选,所述铁芯装配装置设置在弹簧上料组件的侧面,所述铁芯上料组件设置在输送带侧面,所述铁芯分料组件设置在输送带的正上方;所述铁芯上料组件包括料盘架、铁芯料斗、摇摆气缸、连接块、扇形上料件和摆臂,所述料盘架安装在机架上,所述料盘架上设有并排设置的铁芯料斗和连接块,所述铁芯料斗和连接块之间设有连接两者的金属管道,所述金属管道与水平面存在倾斜角度设置;所述料盘架上设有与其铰接的摇摆气缸,所述摆臂的一端与连接块铰接,摆臂的另一端与扇形上料件固定连接,所述摇摆气缸的活塞轴通过第一销轴铰接摆臂;所述摇摆气缸的活塞轴伸缩时摆臂推动扇形上料件相对铁芯料斗转动,所述扇形上料件朝向铁芯料斗的端面设有用于放置组合件产品的环形凹槽,所述铁芯料斗内设有堆叠组合件产品的倾斜部;所述铁芯料斗与扇形上料件之间设有避免组合件产品卡住扇形上料件的填充部,所述填充部设置在铁芯料斗朝向连接块的端面上;所述连接块上设有第一通孔,所述铁芯分料组件包括接收块,所述接收块与连接块之间设有连接两者的树脂管路。

8.铁芯上料组件工作时,组合件产品会在摇摆气缸的推动下进入到金属管道中,然后沿着金属管道进入铁芯分料组件,组合件产品包括铁芯和橡胶芯,组件件产品沿着第一通孔落入铁芯分料组件的朝向是随机打乱的。摇摆气缸推动摆臂时所述摆臂相对连接块转动,摆臂转动时带动扇形上料件转动,那么组合件产品就会沿着倾斜部滚动到环形凹槽中,然后沿着环形凹槽进入金属管道,接着沿着连接块中的第一通孔进入树脂管路。

9.作为优选,所述铁芯分料组件还包括翻转组件、支撑底座、第四气缸、第五气缸、第一推块和第二推块;所述支撑底座安装在机架上,接收块安装在支撑底座上,所述翻转组件设置在支撑底座上;所述翻转组件包括齿轮、齿条、第六气缸和转动盘,所述第六气缸的活塞轴连接齿条,所述转动盘通过轴承安装在接收块上,所述转动盘上设有延长杆,所述齿轮安装在转动盘的延长杆上且与转动盘同步转动,所述齿轮与齿条相互啮合,所述转动盘的中间设有用于组合件产品通过的柱状通孔,所述组合件产品包括铁芯和橡胶芯;所述转动盘的上方设有第四气缸和第一推块,所述第四气缸的活塞轴连接第一推块,所述第一推块上设有用于放置组合件产品的第二通孔;所述接收块处于转动盘的正上方的位置设有用于接收组合件产品的第三通孔,所述转动盘的正下方设有第二推块,所述第二推块与第五气缸的活塞轴连接,所述第二推块设有用于接收组合件产品的第四通孔;所述接收块上还设有用于检测铁芯与橡胶芯位置关系的霍尔传感器,所述转动盘的侧面设有正对霍尔传感器的检测通孔;所述霍尔传感器检测到铁芯处于橡胶芯的正上方时第六气缸推动齿条使转动盘旋转180度。

10.由于组合件产品掉落到接收块内的朝向随机打乱的,这里就需要通过铁芯分料组件对组件件产品的朝向统一排列,这样组合件产品掉落到滚筒内套中的朝向就会唯一,在实际装配的过程中需要时橡胶芯处于铁芯的正上方。

11.当橡胶铁芯处于铁芯的上方往下落时,组合件产品的铁芯会处于柱状通孔中,橡

胶芯处于柱状通孔中的开口位置,这样霍尔传感器只能检测到铁芯的信号,那么翻转组件就不会驱动转动盘旋转;检测过程完成后,第五气缸控制第二推块移动,使第二推块上的第四通孔正对柱状通孔,这样组合件产品就会沿着第四通孔往下掉落到滚筒内套中。当铁芯处于橡胶芯的上方往下落时,霍尔传感器在检测的过程中检测铁芯的这种金属材料的信号会发生变化,因为橡胶芯朝下时霍尔传感器遇到橡胶芯时无法产生信号,只有当铁芯正对霍尔传感器时才会产生信号。因此,橡胶芯处于铁芯下方的组合件产品处于柱状通孔内时,霍尔传感器产生信号时间就会不同,那么翻转组件接收到这种所述信号就会驱动转动盘旋转180度,然后第五气缸控制第二推块移动,使第二推块上的第四通孔正对柱状通孔,接着组合件产品就会沿着第四通孔掉落到滚筒内套中。因此,通过铁芯分料组件就能使组合件产品的朝向统一。

12.作为优选,所述铁芯装配装置与密封圈装配装置之间还设有检测装置和不良品剔除组件,所述检测装置包括用于检测滚筒内套中弹簧安装数量的第一检测工位和用于检测组合件产品朝向的第二检测工位,所述第一检测工位包括固定板、第七气缸、检测安装座、第一接近开关、第二接近开关和检测轴;所述固定板设置在安装支架的侧面,所述第七气缸设置在固定板上,所述检测安装座安装在第七气缸的活塞轴上;所述检测安装座的侧壁上设有腰形孔,所述第一接近开关设置在腰形孔上;所述检测安装座的另一个侧壁上设有第二接近开关;所述检测安装座的底板上设有轴套,所述检测轴设置在轴套内且可相对轴套上下移动;所述第二检测工位与第一检测工位相邻设置且靠近不良品剔除组件,所述第二检测工位包括第八气缸、放置架、金属检测开关和放置板;所述放置架设置在安装支架的侧面,所述第八气缸设置在放置架上,所述第八气缸的活塞轴上设有放置板,所述放置板上设有金属检测开关。

13.通过第一检测工位用于检测滚筒内套中弹簧的安装数量是否准确;当滚筒内套中只有一个弹簧时,第七气缸推动检测安装座下移,检测轴同步靠近滚筒内套中的弹簧,弹簧与检测轴接触时所述检测轴上移且靠近第一接近开关,此时第一接近开关发出的信号被检测轴遮挡,那么第一接近开关会把信号变化反馈给控制电路,第二接近开关此时未被检测轴遮挡且不会产生电信号,这样产品检测结果为合格品;当滚筒内套中放置了多个弹簧时,检测轴与弹簧接触后向上移动的距离更大,此时第一接近开关和第二接近开关发出的电信号同时被检测轴遮挡且把信号变化反馈给控制电路,这样产品检测结果为不合格品。

14.通过第二检测工位用于检测从铁芯分料组件出来的组合件产品朝向是否准确;在检测时第八气缸工作控制金属检测开关下移并靠近组合件产品,组合件产品中的铁芯处于橡胶芯正上方时,金属检测开关会把检测到的信号反馈给控制电路,此时检测结果为不合格品;当组合件产品的橡胶芯处于铁芯的正上方时,金属检测开关无法检测到信号,此时检测结果为合格品。

15.作为优选,所述不良品剔除组件包括固定支架、第一轨道、第一水平气缸、第一滑块、第一竖直气缸、第二滑块、第二轨道和第一夹紧气缸;所述第一轨道和第一水平气缸设置在固定支架上,所述第一水平气缸的活塞轴连接第一滑块,所述第一滑块安装在第一轨道上;所述第一滑块上设有第二轨道和第一竖直气缸,所述第二滑块设置在第二轨道上且与第一竖直气缸的活塞轴连接;所述第二滑块上设有第一夹紧气缸,所述第一夹紧气缸的活塞轴上设有成对设置的第一夹臂,第一夹紧气缸工作的同时控制第一夹臂相互靠近或者

远离。

16.当第一检测工位和第二检测工位检测到不合格时,所述不良剔除组件工作通过第一夹臂把不合格品从输送带上夹取出来,这样输送带上转移的产品均为合格品。所述不良品剔除组件包括沿水平方向移动的第一滑块和沿竖直方向上移动的第二滑块,第二滑块上设有第一夹臂,这样方便第一夹臂在水平以及竖直方向夹取不合格品,夹取的范围更加广泛。

17.作为优选,所述密封圈夹取组件和密封圈按压组件相邻设置,所述密封圈按压组件靠近下料组件设置;所述密封圈夹紧组件包括第一支架、第二水平气缸、第二竖直气缸、第三滑块、第四滑块、第三轨道、第四轨道和吸杆;所述第二水平气缸和第三轨道安装在第一支架上,所述第三滑块安装在第三轨道上且与第二水平气缸的活塞轴连接;所述第三滑块上设有第四轨道和第二竖直气缸,所述第四滑块安装在第四轨道上且与第二竖直气缸的活塞轴连接,所述第四滑块的底板上设有用于吸取密封圈的吸杆;所述密封圈按压组件包括第二支架、第五滑块、第五轨道、第三竖直气缸和压紧件,所述第三竖直气缸和第五轨道安装在第二支架上,所述第五滑块设置在第五轨道上且与第三竖直气缸的活塞轴连接,所述第五滑块的底板上设有压紧件。

18.当弹簧、组合件产品都安装到滚筒内套中后,然后开始组装密封圈。先通过密封圈夹取组件把密封圈从流水线上吸取出来并放置到滚筒内套的开口处,然后通过密封圈按压组件把密封圈按压到滚筒内套上。所述密封圈夹取组件包括沿水平方向移动的第三滑块和沿竖直方向移动的第四滑块,所述第四滑块上设有吸杆,这样方便在水平以及竖直方向转移密封圈。所述第三竖直气缸工作时推动第五滑块沿着第五轨道移动,这样第五滑块上的压紧件就会挤压接触密封圈使密封圈安装到滚体内套上。

19.作为优选,所述下料组件包括第三支架、第二滑轨、第二电机、第一滑动平台、第四竖直气缸、第六轨道、第二滑动平台和若干均匀分布的第二夹紧气缸;所述第三支架上设有第二滑轨,第二滑轨末端设有第二电机,所述第一滑动平台设置在第二滑轨上,第二电机工作的同时驱动第一滑动平台沿着第二滑轨移动;所述第一滑动平台上设有第六轨道和第四竖直气缸,所述第六轨道上设有第二滑动平台,所述第二滑动平台与第四竖直气缸的活塞轴连接;所述第二滑动平台的底部上设有若干并排设置的第二夹紧气缸,每个所述第二夹紧气缸上设有第二夹臂;所述摆盘组件设置在下料组件和转运组件之间,所述摆盘组件包括第一滑轨、第一电机、放置平台和限位气缸;所述第一滑轨安装在机架上,第一滑轨的末端设有第一电机,所述放置平台安装在第一滑轨上,第一电机工作的同时驱动放置平台沿着第一滑轨移动;所述放置平台的边缘设有限位气缸,所述限位气缸的活塞轴上设有限位块;所述放置平台的侧壁上设有用于物料框限位的阻挡块。

20.所述下料组件包括沿水平方向移动的第一滑动平台和沿着竖直方向移动的第二滑动平台,所述第二滑动平台上设有若干均匀分布的第二夹紧气缸,这样方便在水平方向以及竖直方向把产品从输送带上转移到摆盘组件的物料框上;所述第一滑轨设置在下料组件和转运组件之间,第一电机工作的同时驱动放置平台沿着第一滑轨移动,所述放置平台上设有限位气缸,限位气缸工作的同时推动限位块靠近物料框,通过设置摆盘组件方便物料框在下料组件与转运组件之间移动。

21.作为优选,所述转运组件包括第四支架、第三滑轨、第三电机、移动平台和成对设

置的第一升降气缸,所述第三滑轨安装在第四支架上,所述第三电机安装在第三滑轨的末端,所述移动平台安装在第三滑轨上,所述第三电机工作的同时驱动移动平台沿着第三滑轨移动;两个所述第一升降气缸分别在移动平台的左右两侧;所述转运组件侧面设有上料流水线和下料流水线,其中一个所述第一升降气缸靠近上料流水线,另一个所述第一升降气缸靠近下料流水线;每个所述第一升降气缸的活塞轴上设有升降平台,所述升降平台的底部设有成对设置的第三夹紧气缸,每个所述第三夹紧气缸的活塞轴上设有第三夹臂。

22.所述转运组件包括沿着水平方向的移动平台和沿着竖直方向移动的升降平台,所述升降平台上设有第三夹臂,这样方便在水平方向和竖直方向转移物料框。所述移动平台上设有两个升降平台,其中一个升降平台靠近上料流水线,另一个升降平台靠近下料流水线,移动平台同时控制两个升降平台沿着第三滑轨移动。初始状态下,先把第一个空的物料框放置到摆盘组件上,摆盘组件带动第一个空的物料框靠近下料组件;下料组件把产品放置到第一个空的物料框上,接着摆盘组件把装满产品的第一个物料框运送到一个升降平台的正下方,然后两个升降平台同时下移,一个升降平台夹取第二个空的物料框,另一个升降平台夹取第一装满产品的物料框,之后移动平台控制两个升降平台同步移动,最后两个升降平台同时控制第三夹臂下移;其中一个升降平台把第二个空的物料框放置到摆盘组件上,另一个升降平台把装满产品的第一个物料框放置到下料流水线上,这样转运组件就能同时转移两个物料框,大大提高了产品转移效率。

23.作为优选,所述一级上料组件包括用于传送滚筒内套的的传送流水线和设置在传送流水线开头的放料室,所述转向组件设置在传送流水线的末端,所述转向组件包括支撑框架、第二升降气缸、放置顶板、回旋气缸、摇摆件、第三水平气缸和第四夹紧气缸;第二升降气缸安装在支撑框架上,所述第二升降气缸的活塞轴上设有放置顶板,所述放置顶板上设有回旋气缸,所述回旋气缸与摇摆件连接;所述摇摆件的侧面设有与其固定连接的第三水平气缸,所述第三水平气缸的活塞轴上设有连接板,所述连接板上设有第四夹紧气缸,所述第四夹紧气缸上设有第四夹臂。

24.放料室内用于放置需要装配的滚筒内套,滚筒内套先沿着传送流水线运输,接着滚筒内套的本体经过转向组件转动180度,然后滚筒内套沿着输送带进一步往下一道工序移动。所述转向组件包括沿着沿着竖直方向移动的放置顶板和沿着水平方向移动的连接板,所述连接板上设有第四夹臂,这样方便在水平方向以及竖直方向夹取产品,然后通过回旋气缸把产品转动180度。

25.与现有技术相比,本发明具有以下有益效果:本发明在输送带传送的方向上依次设置了弹簧上料组件、铁芯装配装置和密封圈装配装置,通过弹簧上料组件把弹簧装配到滚筒内套中;所述铁芯装配装置包括铁芯上料组件和铁芯分料组件,通过铁芯上料组件把组合件产品运送到铁芯分料组件中,然后通过铁芯分料组件使组合件产品的朝向统一。所述弹簧上料组件工作时每次能使单根弹簧精准掉落到与其对应的滚筒内套中,然后通过铁芯分料组件把组合件产品放置到滚筒内套中,当组合件产品掉落到滚筒内套时铁芯刚好抵靠在弹簧上。所述铁芯装配装置与弹簧上料组件前后并排设置,这样弹簧安装完成时就能马上装配组合件产品,装配衔接紧密,组合件产品装配的精度高。安装后组合件产品后,再通过密封圈装配装置安装密封圈,密封圈夹取组件先把密封圈先放置到滚筒内套上,然后通过密封圈按压组件压紧,这样密封圈与滚筒内套组件的装配成功率更高,产品的密封性

更好,同时避免了其他杂质掉入滚筒内套中。然后通过下料组件和转运组件把组装好的产品转移走。由此可见,产品的组装过程可持续进行,自动化程度高,产品的每个零件相互装配的衔接紧密,装配精度高,大大提高了产品的合格率,且提高了产品的组装效率。

附图说明

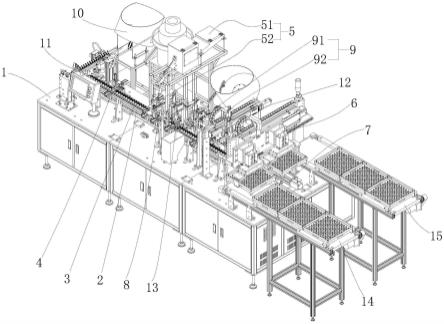

26.图1为本发明的立体图;图2为上料组件、转向组件和弹簧上料组件相互装配后的立体图;图3为弹簧上料组件的立体图;图4为转向组件的立体图;图5为铁芯上料组件的立体图;图6为铁芯上料组件的内部结构图;图7为铁芯分料组件的立体图;图8为铁芯分料组件的爆炸图;图9为检测装置和不良品剔除组件相互装配后的立体图;图10为第一检测工位的立体图;图11为第二检测工位的立体图;图12为密封圈装配装置的立体图;图13为图12中a位置的局部放大图;图14为下料组件的立体图;图15为摆盘组件的立体图;图16为转运组件的立体图。

27.图中标记:1、机架;2、安装支架;3、输送带;4、弹簧上料组件;41、落料管;42、弹簧挡块;43、弹簧顶块;44、移动条;45、安装底座;46、第一气缸;47、第二气缸;48、导向通孔;49、接收孔;410、第三气缸;411、弹簧顶针;412、振动料盘;413、导向管路;5、铁芯装配装置;51、铁芯上料组件;501、铁芯料斗;502、摇摆气缸;503、料盘架;504、连接块;505、扇形上料件;506、摆臂;507、金属管道;508、第一销轴;509、环形凹槽;510、倾斜部;511、填充部;512、第一通孔;52、铁芯分料组件;521、翻转组件;551、齿轮;552、齿条;553、第六气缸;554、转动盘;555、延长杆;556、柱状通孔;557、检测通孔;522、接收块;523、支撑底座;524、第四气缸;525、第五气缸;526、第一推块;527、第二推块;528、第二通孔;529、第三通孔;530、第四通孔;531、霍尔传感器;532、树脂管路;6、转运组件;61、第四支架;62、第三滑轨;63、第三电机;64、移动平台;65、第一升降气缸;66、升降平台;67、第三夹紧气缸;68、第三夹臂;7、摆盘组件;71、物料框;72、第一滑轨;73、第一电机;74、放置平台;75、限位气缸;76、限位块;77、阻挡块;8、检测装置;81、第一检测工位;811、固定板;812、第七气缸;813、检测安装座;814、第一接近开关;815、第二接近开关;816、检测轴;817、腰形孔;818、轴套;82、第二检测工位;821、第八气缸;822、放置架;823、金属检测开关;824、放置板;9、密封圈装配装置;91、密封圈夹取组件;901、第一支架;902、第二水平气缸;903、第二竖直气缸;904、第三滑块;905、第四滑块;906、第三轨道;907、第四轨道;908、吸杆;92、密封圈按压组件;921、第二支架;922、第五滑块;923、第五轨道;924、第三竖直气缸;925、压紧件;10、一级上料组件;101、传送流水线;102、放料室;11、转向组件;111、支撑框架;112、第二升降气缸;113、放置顶板;114、回

旋气缸;115、摇摆件;116、第三水平气缸;117、第四夹紧气缸;118、连接板;119、第四夹臂;12、下料组件;121、第三支架;122、第二滑轨;123、第二电机;124、第一滑动平台;125、第四竖直气缸;126、第六轨道;127、第二滑动平台;128、第二夹紧气缸;129、第二夹臂;13、不良品剔除组件;131、固定支架;132、第一轨道;133、第一水平气缸;134、第一滑块;135、第一竖直气缸;136、第二滑块;137、第二轨道;138、第一夹紧气缸;139、第一夹臂;14、上料流水线;15、下料流水线。

具体实施方式

28.下面结合附图所表示的实施例对本发明作进一步描述:如图1至图16所示,本实施例公开了一种滚筒内套组件装配生产线,包括机架1,所述机架1上设有安装支架2,安装支架2上设有用于传送滚筒内套的输送带3,所述输送带3的开头设有一级上料组件10,所述一级上料组件10与输送带3之间设有用于滚筒内套转向的转向组件11;所述输送带3的末端设有依次设有下料组件12、摆盘组件7和转运组件6,所述摆盘组件7上设有物料框71、第一滑轨72和第一电机73,第一电机73工作的同时物料框71沿着第一滑轨72靠近下料组件12或者转运组件6;所述机架1沿着输送带3转移产品的方向依次设有弹簧上料组件4、铁芯装配装置5和密封圈装配装置9,所述铁芯装配装置5包括铁芯上料组件51和铁芯分料组件52,铁芯上料组件51包括放置组合件产品的铁芯料斗501和驱动组合件产品进入铁芯分离组件的摇摆气缸502;铁芯分料组件52包括翻转组件521,翻转组件521工作的同时使组合件产品朝着同一方向进入滚筒内套中;所述密封圈装配装置9包括密封圈夹取组件91和密封圈按压组件92,所述密封圈按压组件92工作的同时产品沿着输送带3靠近下料组件12。

29.所述弹簧上料组件4包括落料管41、弹簧挡块42、弹簧顶块43、移动条44和安装底座45;所述安装底座45设置在机架1上,所述安装底座45上设有第一气缸46和第二气缸47,所述第一气缸46的活塞轴连接移动条44,所述第二气缸47的活塞轴连接弹簧顶块43,所述第一气缸46和第二气缸47的伸缩方向相互垂直设置;所述弹簧挡块42设置在安装底座45上且处于移动条44上方,所述落料管41设置在弹簧挡块42上,所述弹簧挡块42上设有与落料管41连通的导向通孔48;所述弹簧顶块43设置在移动条44与落料管41之间,所述移动条44上设有用于接收弹簧的接收孔49;所述安装底座45上还设有第三气缸410,第三气缸410的活塞轴上设有弹簧顶针411,第三气缸410工作的同时弹簧顶针411推动弹簧沿着接收孔49进入输送带3上的滚筒内套;所述机架1上还放置弹簧的振动料盘412,所述振动料盘412与落料管41之间设有连接两者的导向管路413。

30.所述铁芯装配装置5设置在弹簧上料组件4的侧面,所述铁芯上料组件51设置在输送带3侧面,所述铁芯分料组件52设置在输送带3的正上方;所述铁芯上料组件51包括料盘架503、铁芯料斗501、摇摆气缸502、连接块504、扇形上料件505和摆臂506,所述料盘架503安装在机架1上,所述料盘架503上设有并排设置的铁芯料斗501和连接块504,所述铁芯料斗501和连接块504之间设有连接两者的金属管道507,所述金属管道507与水平面存在倾斜角度设置;所述料盘架503上设有与其铰接的摇摆气缸502,所述摆臂506的一端与连接块504铰接,摆臂506的另一端与扇形上料件505固定连接,所述摇摆气缸502的活塞轴通过第一销轴508铰接摆臂506,所述摇摆气缸502的缸体铰接料盘架503;所述摇摆气缸502的活塞

轴伸缩时摆臂506推动扇形上料件505相对铁芯料斗501转动,所述扇形上料件505朝向铁芯料斗501的端面设有用于放置组合件产品的环形凹槽509,所述铁芯料斗501内设有堆叠组合件产品的倾斜部510;所述铁芯料斗501与扇形上料件505之间设有避免组合件产品卡住扇形上料件505的填充部511,所述填充部511设置在铁芯料斗501朝向连接块504的端面上;所述连接块504上设有第一通孔512,所述铁芯分料组件52包括接收块522,所述接收块522与连接块504之间设有连接两者的树脂管路532。所述铁芯分料组件52还包括翻转组件521、支撑底座523、第四气缸524、第五气缸525、第一推块526和第二推块527;所述支撑底座523安装在机架1上,接收块522安装在支撑底座523上,所述翻转组件521设置在支撑底座523上;所述翻转组件521包括齿轮551、齿条552、第六气缸553和转动盘554,所述第六气缸553的活塞轴连接齿条552,所述转动盘554通过轴承安装在接收块522上,所述转动盘554上设有延长杆555,所述齿轮551安装在转动盘554的延长杆555上且与转动盘554同步转动,所述齿轮551与齿条552相互啮合,所述转动盘554的中间设有用于组合件产品通过的柱状通孔556,所述组合件产品包括铁芯和橡胶芯;所述转动盘554的上方设有第四气缸524和第一推块526,所述第四气缸524的活塞轴连接第一推块526,所述第一推块526上设有用于放置组合件产品的第二通孔528;所述接收块522处于转动盘554的正上方的位置设有用于接收组合件产品的第三通孔529,所述转动盘554的正下方设有第二推块527,所述第二推块527与第五气缸525的活塞轴连接,所述第二推块527设有用于接收组合件产品的第四通孔530;所述接收块522上还设有用于检测铁芯与橡胶芯位置关系的霍尔传感器531,所述转动盘554的侧面设有正对霍尔传感器531的检测通孔557;所述霍尔传感器531检测到铁芯处于橡胶芯的正上方时第六气缸553推动齿条552使转动盘554旋转180度。

31.所述铁芯装配装置5与密封圈装配装置9之间还设有检测装置8和不良品剔除组件13,所述检测装置8包括用于检测滚筒内套中弹簧安装数量的第一检测工位81和用于组合件产品朝向的第二检测工位82,所述第一检测工位81包括固定板811、第七气缸812、检测安装座813、第一接近开关814、第二接近开关815和检测轴816;所述固定板811设置在安装支架2的侧面,所述第七气缸812设置在固定板811上,所述检测安装座813安装在第七气缸812的活塞轴上;所述检测安装座813的侧壁上设有腰形孔817,所述第一接近开关814设置在腰形孔817上;所述检测安装座813的另一个侧壁上设有第二接近开关815;所述检测安装座813的底板上设有轴套818,所述检测轴816设置在轴套818内且可相对轴套818上下移动;所述第二检测工位82与第一检测工位81相邻设置且靠近不良品剔除组件13,所述第二检测工位82包括第八气缸821、放置架822、金属检测开关823和放置板824;所述放置架822设置在安装支架2的侧面,所述第八气缸821设置在放置架822上,所述第八气缸821的活塞轴上设有放置板824,所述放置板824上设有金属检测开关823。所述不良品剔除组件13包括固定支架131、第一轨道132、第一水平气缸133、第一滑块134、第一竖直气缸135、第二滑块136、第二轨道137和第一夹紧气缸138;所述第一轨道132和第一水平气缸133设置在固定支架131上,所述第一水平气缸133的活塞轴连接第一滑块134,所述第一滑块134安装在第一轨道132上;所述第一滑块134上设有第二轨道137和第一竖直气缸135,所述第二滑块136设置在第二轨道137上且与第一竖直气缸135的活塞轴连接;所述第二滑块136上设有第一夹紧气缸138,所述第一夹紧气缸138的活塞轴上设有成对设置的第一夹臂139,第一夹紧气缸138工作的同时控制第一夹臂139相互靠近或者远离。

32.所述密封圈夹取组件91和密封圈按压组件92相邻设置,所述密封圈按压组件92靠近下料组件12设置;所述密封圈夹紧组件包括第一支架901、第二水平气缸902、第二竖直气缸903、第三滑块904、第四滑块905、第三轨道906、第四轨道907和吸杆908;所述第二水平气缸902和第三轨道906安装在第一支架901上,所述第三滑块904安装在第三轨道906上且与第二水平气缸902的活塞轴连接;所述第三滑块904上设有第四轨道907和第二竖直气缸903,所述第四滑块905安装在第四轨道907上且与第二竖直气缸903的活塞轴连接,所述第四滑块905的底板上设有用于吸取密封圈的吸杆908;所述密封圈按压组件92包括第二支架921、第五滑块922、第五轨道923、第三竖直气缸924和压紧件925,所述第三竖直气缸924和第五轨道923安装在第二支架921上,所述第五滑块922设置在第五轨道923上且与第三竖直气缸924的活塞轴连接,所述第五滑块922的底板上设有压紧件925。

33.所述下料组件12包括第三支架121、第二滑轨122、第二电机123、第一滑动平台124、第四竖直气缸125、第六轨道126、第二滑动平台127和若干均匀分布的第二夹紧气缸128;所述第三支架121上设有第二滑轨122,第二滑轨122末端设有第二电机123,所述第一滑动平台124设置在第二滑轨122上,第二电机123工作的同时驱动第一滑动平台124沿着第二滑轨122移动;所述第一滑动平台124上设有第六轨道126和第四竖直气缸125,所述第六轨道126上设有第二滑动平台127,所述第二滑动平台127与第四竖直气缸125的活塞轴连接;所述第二滑动平台127的底部上设有若干并排设置的第二夹紧气缸128,每个所述第二夹紧气缸128上设有第二夹臂129;所述摆盘组件7设置在下料组件12和转运组件6之间,所述摆盘组件7包括第一滑轨72、第一电机73、放置平台74和限位气缸75;所述第一滑轨72安装在机架1上,第一滑轨72的末端设有第一电机73,所述放置平台74安装在第一滑轨72上,第一电机73工作的同时驱动放置平台74沿着第一滑轨72移动;所述放置平台74的边缘设有限位气缸75,所述限位气缸75的活塞轴上设有限位块76;所述放置平台74的侧壁上设有用于物料框71限位的阻挡块77。所述转运组件6包括第四支架61、第三滑轨62、第三电机63、移动平台64和成对设置的第一升降气缸65,所述第三滑轨62安装在第四支架61上,所述第三电机63安装在第三滑轨62的末端,所述移动平台64安装在第三滑轨62上,所述第三电机63工作的同时驱动移动平台64沿着第三滑轨62移动;两个所述第一升降气缸65分别在移动平台64的左右两侧;所述转运组件6侧面设有上料流水线14和下料流水线15,其中一个所述第一升降气缸65靠近上料流水线14,另一个所述第一升降气缸65靠近下料流水线15;每个所述第一升降气缸65的活塞轴上设有升降平台66,所述升降平台66的底部设有成对设置的第三夹紧气缸67,每个所述第三夹紧气缸67的活塞轴上设有第三夹臂68。

34.所述一级上料组件10包括用于传送滚筒内套的的传送流水线101和设置在传送流水线101开头的放料室102,所述转向组件11设置在传送流水线101的末端,所述转向组件11包括支撑框架111、第二升降气缸112、放置顶板113、回旋气缸114、摇摆件115、第三水平气缸116和第四夹紧气缸117;第二升降气缸112安装在支撑框架111上,所述第二升降气缸112的活塞轴上设有放置顶板113,所述放置顶板113上设有回旋气缸114,所述回旋气缸114与摇摆件115连接;所述摇摆件115的侧面设有与其固定连接的第三水平气缸116,所述第三水平气缸116的活塞轴上设有连接板118,所述连接板118上设有第四夹紧气缸117,所述第四夹紧气缸117上设有第四夹臂119。

35.本实施例的具体操作过程如下,先把滚筒内套从一级上料组件10的传送流水线

101转移到转向组件11上,滚筒内套通过转向组件11转动180度后被放置到输送带3上,然后通过弹簧上料组件4依次往滚筒内套中安装一根弹簧;所述弹簧上料组件4的工作原理如下,弹簧先沿着落料管41掉落到弹簧挡块42的导向通孔48中,此时移动条44上的接收孔49正对导向通孔48,这样弹簧在重力的作用下自动掉落在接收孔49;接着第二气缸47工作推动弹簧顶块43进入导向通孔48把与最下方弹簧相邻的弹簧挡住,那么落料管41中的所有弹簧无法继续下落;然后第一气缸46工作推动移动条44使接收孔49中的弹簧处于弹簧顶针411的正下方,然后第三气缸410工作控制弹簧顶针411下移,这样弹簧就会放置到滚筒内套中。之后移动条44上的接收孔49重新回到导向通孔48的正下方,重复以上步骤,弹簧就能持续安装到滚筒内套中。

36.弹簧安装完成后,开始安装组合件产品,组合件产品通过铁芯分料组件52安装到滚筒内套中且处于弹簧上方。产品先通过弹簧上料组件4把组合件产品移动到铁芯分料组件52的接收块522中;摇摆气缸502驱动摆臂506来回转动,摆臂506转动的同时扇形上料件503相对铁芯料斗501转动,这样组合件产品就会沿着倾斜部510滚筒到环形凹槽509内,然后沿着环形凹槽509进入连接块504,然后沿着连接块504进入树脂管路532。接着铁芯分料组件52开始工作,通过翻转组件521使组合件产品的朝向统一。当橡胶铁芯处于铁芯的上方往下落时,组合件产品的铁芯会处于柱状通孔556中,橡胶芯处于柱状通孔556中的开口位置,这样霍尔传感器531只能检测到铁芯的信号,那么翻转组件521就不会驱动转动盘554旋转;在组合件产品检测时,第二推块527会抵靠在柱状通孔556的正下方,这样接收块522中的组合件产品不会往下移动;检测过程完成后,第五气缸525控制第二推块527移动,使第二推块527上的第四通孔530正对柱状通孔556,这样组合件产品就会沿着第四通孔530往下掉落到滚筒内套中。当铁芯处于橡胶芯的上方往下落时,霍尔传感器531在检测的过程中检测铁芯的这种金属材料的信号会发生变化,因为橡胶芯朝下时霍尔传感器531遇到橡胶芯时无法产生信号,只有当铁芯正对霍尔传感器时才会产生信号。因此,橡胶芯处于铁芯下方的组合件产品处于柱状通孔556内时,霍尔传感器531产生信号时间就会不同,那么翻转组件521接收到这种所述信号就会驱动转动盘554旋转180度,然后第五气缸525控制第二推块527移动,使第二推块527上的第四通孔530正对柱状通孔556,接着组合件产品就会沿着第四通孔530掉落到滚筒内套中。翻转组件521工作时第六气缸533推动齿条552移动,齿条552带动齿轮551啮合转动,齿轮551转动的同时就会带动转动盘554旋转。因此,通过铁芯分料组件52就能使组合件产品的朝向统一。

37.接着通过检测组件52中的第一检测工位81检测滚筒内套组件中弹簧的安装数量是否准确,然后通过第二检测工位82检测组合件产品的安装方向是否准确。第一检测工位81的工作原理如下,当滚筒内套中只有安装了一个弹簧时,第七气缸812推动检测安装座下移,检测轴816同步靠近滚筒内套中的弹簧,弹簧与检测轴816接触时所述检测轴816上移且靠近第一接近开关814,此时第一接近开关814发出的电信号被检测轴816遮挡,那么第一接近开关814产生的电信号会变化并反馈给控制电路,第二接近开关815此时未被检测轴816遮挡且电信号不会变化,这样产品检测结果为合格品;当滚筒内套中放置了多个弹簧时,检测轴816与弹簧接触后向上移动的距离更大,此时第一接近开关814和第二接近开关815产生的电信号同时被检测轴816遮挡,那么第一接近开关814和第二接近开关815就会把变化的电信号反馈给控制电路,这样产品检测结果为不合格品。所述第二检测工位82的工作原

理如下:第八气缸821工作控制金属检测开关823下移并靠近组合件产品,组合件产品中的铁芯处于橡胶芯正上方时,金属检测开关823会把检测到的信号反馈给控制电路,此时检测结果为不合格品;当组合件产品的橡胶芯处于铁芯的正上方时,金属检测开关823无法检测到信号,此时检测结果为合格品。检测出不合品后,通过不良品剔除组件13把不合格品移除。

38.产品检测工序完成后,开始装配密封圈,先通过密封圈夹取组件91把密封圈放置到滚筒内套的开口处,然后通过密封圈按压组件92压紧密封圈;所述密封圈夹取组件91通过第三滑块904在水平方向移动密封圈,通过第四滑块905移动密封圈,这样方便在水平以及竖直方向移动密封圈。

39.然后通过下料组件12把产品夹取到摆盘组件7的物料框71上,通过摆盘组件7运送到转运组件6上,然后通过转运组件6把物料框71运送到下料流水线15上;所述下料组件12上设有第二滑轨122,第二滑轨122内设有丝杆,所述丝杆与第二电机123连接,第一滑动平台124设置第二滑轨22上,所述第一活动平台124上设有与丝杆相互啮合的螺纹套,那么第二电机123带动丝杆转动的同时所述都有滑动平台124沿着第二滑轨122移动。同理,第三电机63驱动移动平台64沿着第三滑轨62移动的原理与上述原理相同,第一电机73驱动放置平台74沿着第一滑轨72移动的原料与上述原理相同。

40.所述转运组件6包括沿着水平方向的移动平台64和沿着竖直方向移动的升降平台66,所述升降平台66上设有第三夹臂68,这样方便在水平方向和竖直方向转移物料框71。所述移动平台64上设有两个升降平台66,其中一个升降平台66靠近上料流水线14,另一个升降平台66靠近下料流水线15,移动平台64同时控制两个升降平台66沿着第三滑轨62移动。初始状态下,先把第一个空的物料框71放置到摆盘组件7上,摆盘组件7带动第一个空的物料框71靠近下料组件12;下料组件12把产品放置到第一个空的物料框71上,接着摆盘组件7把装满产品的第一个物料框71运送到一个升降平台66的正下方,然后两个升降平台66同时下移,一个升降平台66夹取第二个空的物料框71,另一个升降平台66夹取第一装满产品的物料框71,之后移动平台64控制两个升降平台66同步移动,最后两个升降平台66同时控制第三夹臂68下移;其中一个升降平台66把第二个空的物料框71放置到摆盘组件7上,另一个升降平台66把装满产品的第一个物料框71放置到下料流水线15上,这样转运组件6就能同时转移两个物料框71,大大提高了产品转移效率。

41.文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1