可实现热成型坯料定位检测的模具装置及其定位检测方法与流程

本发明属于热冲压成型,具体为一种可实现热成型坯料定位检测的模具装置及其定位检测方法。

背景技术:

1、热冲压成型工艺是一种新兴的零件加工方式,在航天、航空、汽车、防腐设备、电器设备以及日用品制造等领域都得到了应用;尤其是在汽车制造业中,使用热冲压成型工艺制造的零件占到了汽车总零件数量的一半左右,并且该工艺可专门用于高强度钢板的冲压成型、对于提高整车的车身安全性及实现车身轻量化有着无可替代的作用。虽然该项工艺的应用领域多元化,但是其具体过程均是先将坯料加热至一定温度,然后用冲压机在相应的模具内进行冲压并保压淬火,从而得到所需外形并同时实现金属材料相变。基于此,其中一个工序是将加热完毕后的坯料转移到模具内;然而,在这个过程中却很容易出现转移偏差,从而导致冲压工序暂停或模具损坏,具体来说:

2、首先,目前进行坯料转移的方法是由机械爪抓取并放入模具,其中模具中有机械限位机构;但是,限位机构的纠偏能力是有限的,尤其是每一批坯料经过加热后的变形不一致,会造成机械爪每次抓取后、坯料的状态都不一样,使得将坯料放偏的概率很大。坯料一旦放偏,液压机必须及时暂停冲压,否则会对模具造成不正常磨损甚至是严重损坏,从而会大幅度缩短模具的使用寿命,导致更大的经济损失。

3、因此,在大多数热冲压成型生产线中,通常有操作员守在液压机旁进行检查,以便及时发现坯料放偏情况并控制冲压机启停;但是这种人工监控方式不仅危险性高,还很容易出现由于操作员疲劳而导致漏检的情况。如申请号为cn202210338087的中国专利提出了一种超高强刚热冲压生产线中热成型工件定位检测方法,是目前本领域中针对上述技术问题所提出的较为完整、合理的技术方案;该方法基于热成像技术,通过对比检查模板与实际放置产品的边缘信息,来判断原材料是否被精确地放置到模具中准确的位置。但是该专利中忽略了一个重要问题,足以导致该方法不具备落地的可能,即坯料经加热后会存在不稳定的热变形,使得机器手每次抓取后、坯料的状态均不同,加之模具模腔内通常有各种凸陷结构,会导致坯料放入后存在翘边、歪斜、扭转甚至悬挂半空的情况;并且,该专利中红外线热成像仪安装在压力机侧上方,即斜着安装,会导致获取到的图片被扁平化压缩,造成边缘信息损失;再者,热成像仪的原理是利用辐射热成像,但是坯料边缘也会因高温存在不同程度的热辐射,进而导致热成像仪获取到的图像比实际图片往外膨胀,不能正常反映坯料的真实边缘情况。因此,该技术方案由于坯料千变万化的姿态和热成像仪的自身缺陷,并不能实现同一模具的坯料制作标准模板,也就无法通过模板进行匹配或通过阈值进行筛选,进而无法完全实现对坯料的定位检测。

4、综上所述,目前技术中对热成型坯料的定位检测装置和方法还属于空白领域,因此若能提出一种切实可行的技术方案,则是非常具有学术和实际意义的。

技术实现思路

1、本发明的目的在于提供一种可实现热成型坯料定位检测的模具装置及其定位检测方法,以解决如下技术问题:现有热冲压成型工艺中、进行坯料转移时,由于坯料经抓取后的状态不一、模具的纠偏能力有限,并且人工检查的方式容易漏检、危险性高,从而使得坯料易被放偏,导致冲压工序需要暂停或模具受到损坏,进而影响热冲压成型生产线的正常运行或模具的使用寿命。

2、本发明是采用以下技术方案实现的:

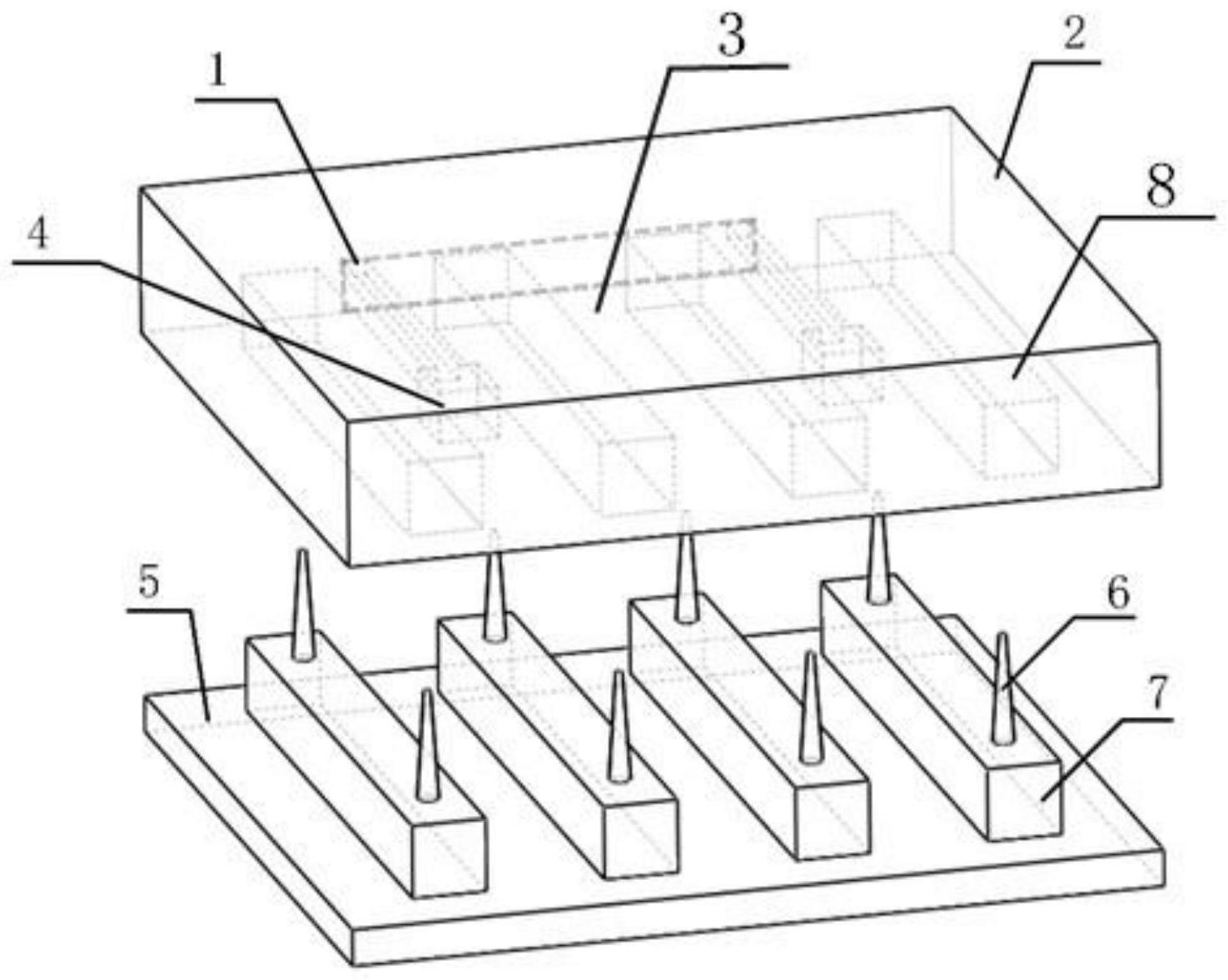

3、一种可实现热成型坯料定位检测的模具装置,包括模具,模具包括上模和下模,下模上设有若干个内置光源的定位针,上模模腔内设有若干个相机模块,相机模块通过主控机与液压机和报警器联动。

4、上述方案中,对传统模具进行了重新设计,并增设了定位针、以及与液压机和报警器联动的相机模块,使得模具的结构符合视觉检测的要求;基于此,在坯料转移过程中,多个定位针可对坯料进行全方位、多角度定位,相机模块可对坯料进行检测识别、以判断坯料是否放置到位,若坯料有所偏移,主控机和报警器会自动报警、以提醒操作员及时处理,液压机同步停止冲压、保证了模具的安全性,并且这种全自动方式免除了大量的人工监控成本。其中,在坯料不发生偏移的情况下,带有光源的定位针会全部插入到坯料上提前设置好的相应定位孔中,即定位针在本装置中可起到机械定位以及充当光源的作用;相机模块具体数量和安装位置的确定、以能覆盖下模表面型芯视野为标准。

5、进一步的,所述相机模块包括若干个安装外壳,每个安装外壳内设有一组相机组件,若干组相机组件共同连接一个接线槽,接线槽内置相机电源线和通信转接线。

6、上述方案中,相机组件中相机的分辨率至少为800万像素,安装外壳主要对相机组件起收纳作用,在坯料温度较高的情况下、安装外壳还可对相机组件起到保护作用;由于若干组相机组件均通过连接线共同连接一个接线槽,因此在每次换装模具装置时,只需要将接线槽内的相机电源线和通信转接线对应连接主控机的电源和通信接口即可。另外,为方便且快速地更换模具装置、同时保证相机组件的安装精度和视野的一致性,可将安装外壳以及相机组件直接固连在模具上模模腔内、安装外壳上的连接线直接固连接线槽,实现更换模具的同时更换相机模块。

7、进一步的,所述定位针为透明材质,定位针内部中空、中空处设有led光源。

8、上述方案中,透明材质的定位针方便相机模块识别;定位针内部中空,中空区域的大小以能放入led定向光源为宜,光源用于视觉识别和分析。

9、进一步的,所述安装外壳包括壳体内层和壳体外层,壳体内层连通干燥循环冷空气,壳体外层连通循环冷却水。

10、上述方案中,由于转移到模具中的坯料具有一定的温度,所以模具通常会连通循环冷却水进行降温隔热;基于此,为尽量避免高温对相机组件的性能和使用影响,将安装外壳设计为内外两层结构,向外层空间内引入循环冷却水、在内层空间内连通干燥循环冷空气,从而使得内外两层可同时带走热量、以满足高温使用环境。

11、进一步的,所述壳体内层和壳体外层的内、外表面上均涂抹疏水剂。

12、上述方案中,通过涂抹疏水剂,可以提高壳体内外层表面的防水性和憎水性,使得不易有雾气遮挡,进而保证相机所拍摄图像的清晰度。

13、一种可实现热成型坯料定位检测的模具装置的定位检测方法,应用于以上所述的模具装置,包括如下步骤:

14、s1:准备工作;生成感兴趣区,并存储若干种工艺配方;

15、s2:图像获取;拍摄多张图像后,进行图像合并;

16、s3:图像处理;分割出定位针区域和定位孔区域,并提取出定位针边缘和定位孔边缘;

17、s4:定位情况判断;判断定位针是否进入定位孔中;

18、s5:根据s4的判断结果,联动液压机进行冲压或者报警器进行报警。

19、上述方案中,步骤s1需要在模具装置正式启用前完成,其作用是使主控机上的视觉软件内提前存储好各种模具所对应的不同感兴趣区,以便于在进行模具更换时、视觉软件能够快速匹配出相应感兴趣区;步骤s2中,获取多张图像后,根据视野物体的纹理重合来进行图像合并,从而形成一张整体图像,该图像能够反映全部型芯拍摄视野,可保证视觉识别的完整性和全面性;步骤s3中,由于定位针内含有光源,所以通过图像处理算法能够在图像中分割出亮区域和暗区域,亮区域为定位针区域、暗区域内圆为定位孔区域,在此基础上继续进行图像处理,即可提取出定位针边缘和定位孔边缘;步骤s4和s5中,若所有定位针均插入相应定位孔,则代表坯料的转移情况满足冲压要求,主控机随即联动液压机正常执行冲压,反之主控机则联动报警器共同进行报警提示。

20、进一步的,所述s1中,针对不同模具对应的不同感兴趣区,将每个感兴趣区匹配一个编号,生成一个工艺配方,共有若干种工艺配方。

21、上述方案中,由于每套模具上定位针和相机模块的位置是固定的,并且在相机拍摄时、上模和下模之间的相对距离也是固定的,因此可提前绘制好不同模具下、定位针所对应的感兴趣区域,从而方便视觉软件识别;在此基础上,为尽可能地减小视觉软件的匹配工作量,提前将每套模具相应的感兴趣区定义一个编号、即形成工艺配方;使得在进行模具更换时,视觉软件直接进行工艺配方切换即可,而不需要匹配具体内容。

22、进一步的,所述s2中,进行图像合并后所形成图像的相关参数存入对应工艺配方。

23、上述方案中,通过将合并所形成整体图像的相关参数存入相应工艺配方,能够使配方内的图像数据不断学习完善,有助于提高感兴趣区识别的准确度。

24、进一步的,所述s4中,对定位针区域进行圆度和面积计算,以判断定位针是否进入定位孔中。

25、上述方案中,由于定位针穿过定位孔后,亮区域也就是定位针区域会占据感兴趣区的主要部分;所以通过计算亮区域的圆度和面积,可判断定位针与定位孔的实际位置关系,其中圆度和面积的阈值需根据具体情况进行调节匹配。

26、进一步的,所述s5执行完毕后,求出坯料的整体姿态,将该姿态的相关数据进行存储。

27、上述方案中,通过图像处理算法先求出每个定位针附近的局部坯料姿态,然后把各局部姿态进行合并、即可求出坯料的整体姿态;将相关数据随其他检测数据一起进行存储,可作为参考依据、有助于提升机械爪放置坯料的稳定性。

28、本发明实现的有益效果是:

29、本发明中,通过对传统模具的结构进行重新设计,在其上开设内置光源的定位针、并增设了与液压机和报警器联动的相机模块,形成了集定位和视觉检测功能为一体的模具装置;基于此,使检测热坯料是否放置到位的条件变唯一,从而方便视觉检测工作的开展,令对坯料进行定位检测的方案真正落地。

30、与纠偏能力有限的传统模具相比,下模上的多个定位针可对进入模具的坯料进行全方位定位;与现有的人工监控方式相比,可通过相机模块自动对坯料放置效果进行视觉检测,并根据检测结果自动实现冲压或报警。所以,本技术保证了检测的效率和准确度,并免除了相应的人工成本、保证了操作员的安全性,最终保障了模具的安全性以及热冲压成型生产线的正常运行。

- 还没有人留言评论。精彩留言会获得点赞!